Файл: Содержание 3 1 Описание конструкции и работы привода механизма 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 41

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Описание конструкции и работы привода механизма

2 Кинематический и энергетический расчет приводной станции. Ориентировочный расчет валов

2.2 Расчет параметров на всех валах

3 Расчет зубчатой передачи редуктора

4 Выбор конструкции и определение параметров цилиндрического колеса

5 Конструирование корпуса редуктора. Конструирование валов и подшипниковых узлов

6 Подбор и проверочный расчет подшипников

6.1 Расчет подшипников ведущего вала

6.2 Расчет подшипников ведомого вала

7 Расчет соединений «вал-ступица» с подбором посадок

8 Выбор и проверочный расчет муфты

9 Выбор способа смазки и смазочных материалов передач и подшипников

Содержание

Содержание

Содержание 3

1 Описание конструкции и работы привода механизма 5

2 Кинематический и энергетический расчет приводной станции. Ориентировочный расчет валов 6

2.1 Выбор электродвигателя 6

2.2 Расчет параметров на всех валах 6

3 Расчет зубчатой передачи редуктора 8

3.1 Выбор материала зубчатых колес 8

3.2 Определение эквивалентного числа циклов перемены напряжений 8

3.3 Определение допускаемых контактных напряжений 8

3.4 Определение допускаемых изгибных напряжений 9

3.5 Расчет геометрических параметров передачи 10

3.6 Силы в зацеплении 11

3.7 Проверочный расчет на выносливость по контактным напряжениям 12

3.8 Проверочный расчет на выносливость по напряжениям изгиба 12

4 Выбор конструкции и определение параметров цилиндрического колеса 14

5 Конструирование корпуса редуктора. Конструирование валов и подшипниковых узлов 15

6 Подбор и проверочный расчет подшипников 17

6.1 Расчет подшипников ведущего вала 17

6.2 Расчет подшипников ведомого вала 17

7 Расчет соединений «вал-ступица» с подбором посадок 18

7.1 Методика расчета 18

7.2 Шпонка под колесом 18

7.3 Шпонка под муфтой 19

7.4 Подбор посадок 19

8 Выбор и проверочный расчет муфты 20

9 Выбор способа смазки и смазочных материалов передач и подшипников 21

Заключение 22

Список использованных источников 23

Приложение 24

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим.

Применение редукторов обусловлено экономическими соображениями. Масса и стоимость двигателя при одинаковой мощности понижаются с увеличением его быстроходности.

Редуктор состоит из корпуса, в котором размещают элементы передачи - зубчатые колеса, валы, подшипники и т.д.

Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые, двухступенчатые и т.д.); типу зубчатых колес (цилиндрические, конические и т.д.); относительному расположению валов в пространстве (горизонтальные, вертикальные); особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.). В данном проекте разрабатывается одноступенчатый зубчатый цилиндрический редуктор.

Зубчатые передачи являются основными видом передач в машиностроении. Их основные преимущества: высокая нагрузочная способность, и, как следствие, малые габариты; большая долговечность и надежность работы; высокий КПД; постоянство передаточного отношения; возможность применения в широком диапазоне мощностей, скоростей, передаточных отношений. Недостатки: шум при работе, невозможность бесступенчатого изменения передаточного числа, незащищенность при перегрузках, возможность возникновения значительных динамических нагрузок из-за вибрации.

Подшипники служат опорами для валов. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. В данном приводе используются шариковые радиальные подшипники, которые воспринимают радиальную нагрузку в зубчатой цилиндрической передаче.

1 Описание конструкции и работы привода механизма

Горизонтальный ленточный транспортер – один из самых распространенных типов конвейеров. Предназначен для перемещения в горизонтальной плоскости и прямом направлении различных грузов и продуктов, от сыпучих и не сформированных до штучных и крупнокусковых. Горизонтальный ленточный транспортер позвляет автоматизировать и ускорить производственные процессы предприятия, снизить затраты на ручной труд, повысить производительность.

Рама и несущие конструкции оборудования могут быть выполнены из нержавеющей стали, углеродистой стали окрашенной оплавляемой порошковой эмалью и углеродистой стали покрытой горячим цинкованием.

Конвейеры изготавливаются с применением полимернотканевых, резинотканевых, бескордовых, тканных, тефлоновых и других лент с различными аксессуарами и приспособлениями.

Управление конвейером может быть осуществлено при помощи стандартного пускателя в корпусе, шкафа управления для регулировки скорости, а также интегрировано в общую систему управления производственной линией.

Приводная станция к горизонтальному ленточному транспортеру предназначена для увеличения крутящего момента на приводном валу.

2 Кинематический и энергетический расчет приводной станции. Ориентировочный расчет валов

2.1 Выбор электродвигателя

Исходные данные:

Мощность, передаваемая ведомым валом редуктора:

N2 = 6,0 кВт. Частота вращения ведомого вала редуктора n2 = 253 мин-1. Передаточное число u=1,4. Режим нагрузки: легкий. Срок службы приводной станции, Lh=10*103 часов.

Определяем предварительное значение КПД привода [5, c.12]:

, (2.1)

, (2.1)где

- КПД зубчатой цилиндрической закрытой передачи,

- КПД зубчатой цилиндрической закрытой передачи, - КПД пары подшипников качения,

- КПД пары подшипников качения, .

.Определяем требуемую мощность на ведущем валу привода Р':

, (2.2)

, (2.2)где РТ — мощность, передаваемая ведомым валом редуктора;

ηобщ — общий КПД привода

.

.Требуемая частота вращения электродвигателя

(2.3)

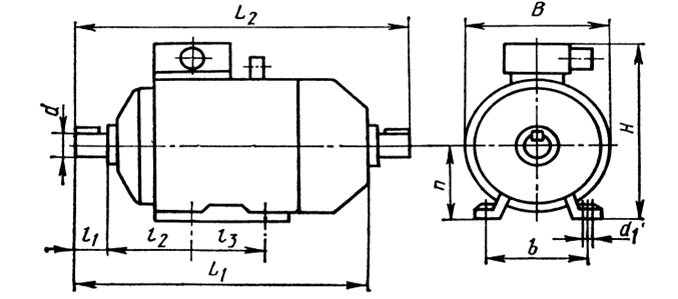

(2.3)При заданном режиме нагрузки механизма принимается электродвигатель серии A4 типа 4А112M2У3 с номинальной мощностью PЭД = 7,5 кВт, асинхронной частотой вращения вала nЭД = 500 мин-1, диаметр вала электродвигателя dв = 32 мм.

Рисунок 2.2 – Электродвигатель асинхронный

2.2 Расчет параметров на всех валах

Мощности на валах привода:

Частоты вращения валов:

Крутящие моменты на валах привода

Угловые скорости на валах

Предварительно определяются диаметры валов привода из условия прочности на кручение при пониженных допускаемых напряжениях

.

.Таблица 2.2 – Результаты кинематического расчета

| № вала | Р, кВт | n, мин-1 | Т, Нм | ω, с-1 |

| 1 | 7,5 | 500 | 143,25 | 52,33 |

| 2 | 7,2 | 357,14 | 192,53 | 37,38 |

3 Расчет зубчатой передачи редуктора

Исходные данные:

- мощность на колесе Р2=7,2 кВт,

- крутящий момент на ведущем валу Т1=143,25 Нм,

- крутящий момент на ведомом валу Т2=192,53 Нм,

- частоты вращения валов n1=500 мин-1, n2=357,14 мин-1,

- передаточное число u=1,4,

3.1 Выбор материала зубчатых колес

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 40Х. Механические характеристики сердцевины – σВ=850МПа, σТ=550МПа [3, табл.8.8]. Термообработка шестерни – закалка ТВЧ до твердости 50 HRC, термообработка колеса – закалка ТВЧ до твердости 46 HRC.

3.2 Определение эквивалентного числа циклов перемены напряжений

Срок службы передачи:

Эквивалентное число циклов перемены напряжений при расчете на контактную прочность:

(3.1)

(3.1)где с=1 – число колес, находящихся в зацеплении с рассчитываемым,

, частоты вращения шестерни и колеса,

, частоты вращения шестерни и колеса,- для шестерни:

циклов

циклов-для колеса:

.

.3.3 Определение допускаемых контактных напряжений

. (3.2)

. (3.2)Предел контактной выносливости:

[3];

[3]; ,

, .

.SH=1,2 – коэффициент безопасности [3, табл. 8.9].

Коэффициент долговечности:

. (3.3)

. (3.3)Базовое число циклов NHO:

[3],

[3], [3].

[3].m– показатель степени.

Т.к.

то m1=20,

то m1=20, m2=6.

m2=6.Тогда:

Таким образом, допускаемые контактные напряжения для шестерни и колеса:

;

; .

.Расчетные допускаемые контактные напряжения:

.

.3.4 Определение допускаемых изгибных напряжений

. (3.4)

. (3.4)Предел изгибной выносливости

[1].

[1]. [1].

[1].SF=1,75 – коэффициент безопасности [3].

Коэффициент долговечности:

, (3.5)

, (3.5)q=9 – показатель степени при твердости шестерни и колеса больше 350НВ,

- базовое число циклов для всех сталей:

- базовое число циклов для всех сталей:

Принимаем YN=1.

- коэффициент, учитывающий реверсивность нагрузки.

- коэффициент, учитывающий реверсивность нагрузки.Для нереверсивной нагрузки