ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 315

Скачиваний: 1

СОДЕРЖАНИЕ

1 Кинематическая схема машинного агрегата

1.1 Принцип работы ленточного конвейера.

1.2 Срок службы приводного устройства

2 Выбор двигателя, кинематический расчет привода

2.1 Требуемая мощность рабочей машины

2.4 Определение передаточного числа приводного устройства и его ступеней

2.5 Определение силовых и кинематических параметров привода

3.1 Расчет цилиндрической передачи

5 Конструирование основных элементов редуктора

5.1 Ориентировочный расчет валов

5.3 Конструктивные размеры зубчатых колес редуктора

5.4 Конструирование элементов корпуса редуктора

6 Расчет шпоночных соединений.

7 Определение реакций опор и построение эпюр

9 Конструирование элементов привода

9.1 Конструирование тяговой звездочки

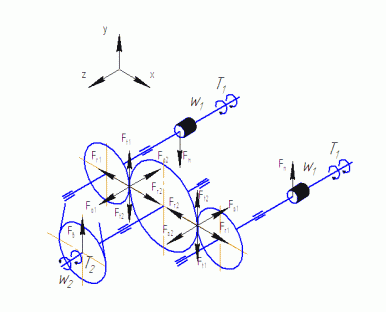

4. Нагрузка на валы редуктора

Силы, действующие в косозубой цилиндрической передаче:

окружная сила

Н.

Н.осевая сила

Н,

Н,радиальная сила

Н

ННагрузка от цепной передачи на тихоходный вал

.

.Нагрузка от муфты на входной вал:

Крутящий момент на входном валу

Нм.

Нм. Крутящий момент на выходном валу

Нм.

Нм.

5 Конструирование основных элементов редуктора

5.1 Ориентировочный расчет валов

Материал вала сталь 40Х.

Ориентировочно диаметр концевого участка вала определяем из условия прочности при кручении в случае понижения допускаемых напряжений.

,

,где T– крутящий момент на валу,

=10… 20 Мпа – допускаемые напряжения на кручение материала вала.

5.1.1 Входной вал

Диаметр вала :

мм.

мм.Учитывая, что диаметр впадин шестерни

мм, принимаем диаметр выходного конца вала

мм, принимаем диаметр выходного конца вала  мм.

мм.Диаметр вала под уплотнения уплотнение

,

,где t– высота буртика,

=2,2 мм ([1], табл.7.1)

=2,2 мм ([1], табл.7.1) мм.

мм.Диаметр вала под подшипник

мм ([1], табл.7.1).

мм ([1], табл.7.1).Диаметр буртика для упора подшипника со стороны шестерни

мм,

мм, Принимаем длина выходного конца вала 63 мм, фаска 1 мм ([2], табл.12.1)

.

5.1.2. Выходной вал

Диаметр концевого участка вала :

мм.

мм.Принимаем диаметр выходного конца вала

мм

ммДиаметр вала под уплотнения

мм.

мм.Диаметр вала в месте установки подшипника

мм.

мм.Диаметр вала под цилиндрическое колесо

мм.

мм.Диаметр буртика со стороны подшипника

мм, со стороны колеса

мм, со стороны колеса  мм ([1], табл.7.1).

мм ([1], табл.7.1).Длина выходного конца вала 60 мм ([1], табл.7.1), фаска 2 мм ([2], табл.12.1)

5.2 Выбор подшипников

Входной вал редуктора устанавливаем в шариковых радиальных подшипниках 206 ГОСТ 8338-87:

диаметр внутреннего кольца подшипника

мм;

мм;диаметр наружного кольца подшипника

мм;

мм;ширина подшипника

мм;

мм;динамическая грузоподъемность

Н;

Н;статическая грузоподъемность

Н.

Н.Выходной вал редуктора устанавливаем в шариковых радиально-упорных подшипниках 209 ГОСТ 8338-87:

диаметр внутреннего кольца подшипника

мм;

мм;диаметр наружного кольца подшипника

мм;

мм;ширина подшипника

мм;

мм;динамическая грузоподъемность

Н;

Н;статическая грузоподъемность

Н.

Н.5.3 Конструктивные размеры зубчатых колес редуктора

Шестерню выполняем в виде вала-шестерни.

Шестерню выполняем в виде вала-шестерни. Ширина колеса

мм.

мм.Ширина шестерни

Колесо насажено на вал, закрепляется с помощью шпонки и распорного кольца.

Делительные диаметры:

шестерни

мм,

мм,колеса

мм.

мм.Диаметр вершин:

шестерни

мм,

мм,колеса

мм.

мм.Диаметр впадин

шестерни

мм.

мм.колеса

мм.

мм.Конструктивные размеры колеса редуктора:

диаметр отверстия

мм,

мм,диаметр ступицы

мм,

мм,длина ступицы колеса

мм,

мм,ширина торцов центра колеса

= 8 мм,

= 8 мм,толщина диска c 0,3b = 18 мм,

фаска

1мм,

1мм,диаметр окружности центров отверстий

мм;

мм;диаметр отверстий

мм.

мм.5.4 Конструирование элементов корпуса редуктора

Таблица 4.1 – Основные размеры корпуса редуктора ([4], табл. 4.3)

| Толщина стенки корпуса редуктора и ребер жесткости: |  | 8 мм | |||

| Толщина верхнего фланца корпуса | s=(1,5...1,75) δ | 12 мм | |||

| Толщина нижнего фланца корпуса | s2=2,35 δ | 18 мм | |||

| Толщина фланца крышки редуктора | s1=(1,5...1,75) δ1 | 12 мм | |||

| Диаметр фундаментных болтов | (1, табл. 10.17) | М14 | |||

| Диаметр болтов, стягивающих корпус и крышку у бобишек | М12 | ||||

| Диаметр болтов, стягивающих фланцы корпуса и крышки | М10 | ||||

| Диаметр болтов крышки смотрового люка | М6 | ||||

| Ширина опорного фланца | (1, табл. 10.17) | 38 мм | |||

| Ширина фланца корпуса | 32 мм | ||||

| Координата оси фундаментного болта | 17 мм | ||||

| Координата оси болта фланца корпуса | 12мм | ||||

| | Расстояние от внутренней стенки редуктора до вращающейся детали | | 8 мм | ||

| | Наименьший зазор между внутренней стенкой крышки редуктора и колесом | | 8 мм | ||

| | Расстояние от окружности вершин наибольшего колеса до днища |  | 20 мм | ||

| | Толщина крышки подшипника | В зависимости ль диаметра наружного кольца подшипника | 5/6 мм | ||

| | Диаметр болтов крышек подшипников | 6/8 мм | |||

| | Число болтов | 4/4 | |||

5.5 Система смазки редуктора

Окружная скорость колеса

м/с, контактные напряжения

м/с, контактные напряжения  МПа.

МПа.Применяем картерную смазку. Смазка зубчатых колес осуществляется окунанием их в масло, заливаемое внутрь корпуса. Колесо цилиндрической передачи не более 1/3 диаметра.

Приблизительный объем масла, необходимого для смазки редуктора:

,

,где

− передаваемая мощность, кВт;

− передаваемая мощность, кВт; .

.Глубина погружения колеса тихоходной ступени :

,

, где

− модуль зацепления, мм;

− модуль зацепления, мм; − делительный диаметр колеса;

− делительный диаметр колеса; мм.

мм.Смазка подшипников осуществляется разбрызгиванием масла

Требуемая вязкость масла при скорости 1,27м/с и контактных напряжениях до 600 МПа – (41…51)10-6 м2/с ([1], табл.10.29).

Применяем масло И–Г−А 46 ГОСТ 17479.4-87 с вязкостью (41...51)10-6 м2/с при t= 500 С ([1], табл.10.29).

Смазка подшипников осуществляется разбрызгиванием масла.

Уровень масла контролируется маслоуказателем. Для слива загрязненного масла предусмотрено сливное отверстие, закрываемое пробкой с конической резьбой.

Для осмотра колес редуктора и заливки масла в крышке корпуса предусмотрено смотровое окно.

6 Расчет шпоночных соединений.

Шпоночные соединения проверяем на смятие. Условие прочности на смятие:

,

,где Т – вращающий момент на валу;

z – количество шпонок;

рабочая длина шпонки;

рабочая длина шпонки;d диаметр вала, мм;

h – высота шпонки, мм;

t1 – глубина шпоночного паза вала;