ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.01.2024

Просмотров: 270

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Ивановский государственный энергетический университет имени В.И. Ленина»

Кафедра промышленной теплоэнергетики

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине: Тепломассообменные процессы и установки

На тему: расчёт ректификационной установки

Авторы работы: Владимиров Н.С.

Специальность: 13.03.01 Энергообеспечение предприятий

Обозначение работы: ЛР ‒ 2068195.205 ‒ 114 ‒ 2021 группа IV ‒ 7х

Руководитель работы: Смирнов Н.Н.

Работа защищена ____________________ Оценка ____________

задание

Содержание

Аннотация 5

Введение 6

1 Составление тепловой схемы установки 8

2 Материальный баланс установки 13

3 Конструкторский и тепловой расчёт колонны 15

3.1 Определение числа тарелок 15

3.1.1 Построение диаграммы фазового равновесия y=f(x) 15

3.1.2 Построение диаграммы фазового равновесия t=f(x,y) 18

3.1.3 Построение диаграммы фазового равновесия h=f(x,y) 19

3.1.4 Графический метод определения теоретического числа тарелок методом Мак ‒ Кэба ‒ Тиле 20

3.1.5 Графический метод Поншона ‒ Меркеля в координатах h ‒ x,y. 23

3.1.6. Метод с расчётом удельного теплового потока в конденсаторе 26

3.1.7. Определение действительного числа тарелок 28

3.2 Тепловой баланс колонны 29

3.3 Конструкторский расчёт 32

3.3.1 Определение диаметра колонны 32

3.3.2 Определение высоты колонны 35

4 Гидравлический расчёт колонны 36

5 Тепловой и конструктивный расчёт теплообменных аппаратов 39

5.1 Расчёт дефлегматора 39

40

5.2 Расчёт испарителя 46

5.3 Расчёт подогревателей и холодильника 52

5.3.1 Первый подогреватель исходной смеси 52

5.3.2 Второй подогреватель исходной смеси 59

59

5.3.3 Холодильник готового продукта 63

Заключение 68

Список литературы 70

Аннотация

В данном курсовом проекте проведен расчет ректификационной колонны с колпачковыми тарелками для разделения бинарной смеси вода – уксусная кислота, исходя их следующих данных:

1. Расход исходной смеси Gf =0,7 кг/с;

2. Концентрация НКК в дистилляте xр = 85%;

3. Концентрация НКК в исходной смеси xf = 40%;

4. Концентрация НКК в кубовом остатке xw = 5%.

В результате работы выполнены расчёты материального и теплового балансов установки, определены основные размеры аппарата и подобраны теплообменные аппараты: испаритель, дефлегматор, подогреватели, холодильник.

В расчетно ‒ пояснительной записке к работе содержится:

-

Листов – 67; -

Рисунков и эскизов – 16; -

Таблиц – 5.

Введение

В химической технологии, нефтехимической, пищевой, фармацевтической, спиртовой и ряде других отраслей промышленности используют широкое многообразие жидких и газовых смесей, подлежащих разделению на достаточно чистые компоненты и фракции различного состава. Для разделения смеси жидкости обычно прибегают к перегонке, основанной на разной температуре кипения компонентов смеси. При испарении компонент с более низкой температурой кипения (НК) переходит в пары, а компонент с более высокой температурой кипения (ВК) остается в жидком состоянии. Для достижения наиболее полного разделения компонентов применяют ректификацию. Ректификация заключается в противоточном взаимодействии паров образующихся при перегонке, с жидкостью, получающейся при конденсации паров.

В ректификационном аппарате снизу ‒ вверх движутся пары, а сверху подается жидкость, представляющая собой почти чистый НК. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация паров и частичное испарение жидкости. При этом из паров конденсируется преимущественно ВК, а из жидкости испаряется преимущественно НК. Таким образом, стекающая жидкость обогащается ВК, а поднимающиеся пары обогащаются НК, в результате чего выходящие из аппарата пары представляют собой почти чистый НК. Эти пары поступают в конденсатор, называемый дефлегматором, и конденсируются. Часть конденсата, возвращаемая на орошение аппарата

, называется флегмой, другая часть отводится в качестве дистиллята.

Как и для всех массообменных процессов, эффективность ректификации зависит от поверхности контакта фаз. Для увеличения поверхности массообмена, используют различные контактные устройства насадочного или барботажного типа. Наиболее распространенными ректификационными установками являются барботажные колонны с различными типами тарелок: колпачковыми, ситчатыми, и т.п. Наиболее универсальны колонны с колпачковыми тарелками, которые и будут использоваться в данной ректификационной установке.

Ректификационные установки могут применяться для разделения как бинарных, так и многокомпонентных смесей.

В данном курсовом проекте производится расчёт ректификационной установка для разделения бинарной смеси вода – уксусная кислота. В данной смеси высококипящим компонентом является уксусная кислота, а низкокипящим –вода.

1 Составление тепловой схемы установки

Основными типами аппаратов для проведения процесса ректификации являются тарельчатые, насадочные и роторные колонны. Роторные колонны достаточно сложны в исполнении, ограничены по своим конструктивным размерам и, кроме того, их использование влечет за собой высокие эксплуатационные расходы на привод ротора. Исходя из этого, использование в проектируемой установке роторной колонны нецелесообразно.

Насадочные колонны очень просты в исполнении, но при наиболее эффективном режиме их работы орошающая жидкость задерживается в объеме колонны в максимальном количестве, образуя в проходах насадки газожидкостную смесь – плотную пену. Такой режим отличается тем, что небольшое увеличение скорости газа (пара) приводит к «захлебыванию» колонны вследствие преобладания сил трения над силами тяжести. Для данного курсового проекта выбирается колпачковая тарелка. Схема конструкции колпачковой тарелки приведена на рисунке 1.1.

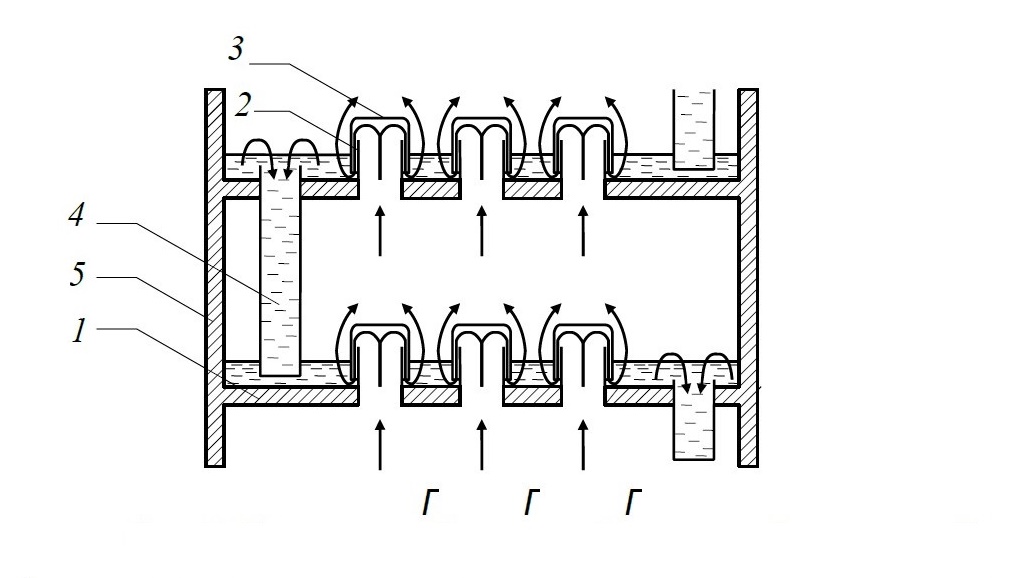

1 – тарелки; 2 – патрубки; 3 – колпачки; 4 – переливные трубы; 5 – стенки колонны.

Рисунок 1.1 – Конструкция с колпачковыми тарелками:

В колоннах с колпачковыми тарелками находятся тарелки, закрытые сверху колпачками. Нижние края колпачков снабжены зубцами или прорезями в виде узких вертикальных щелей. Жидкость перетекает с тарелки на тарелку через переливные трубы. Уровень жидкости на тарелке соответствует высоте, на которую верхние концы переливных труб выступают над тарелкой. Чтобы жидкость перетекала только по переливным трубам, а не через патрубки, верхние концы патрубков должны быть выше уровня жидкости. Нижние края колпачков погружены в жидкость так, чтобы уровень жидкости был выше верха прорезей.

Газ проходит по патрубкам в пространство под колпачками и, выходя через отверстия между зубцами или через прорези в колпачках, барботирует через слой жидкости. Чтобы газ не попадал в переливные трубы и не препятствовал таким образом нормальному перетоку жидкости с тарелки на тарелку, нижние концы переливных труб опущены под уровень жидкости.

Благодаря этому создается гидрозатвор, предотвращающий прохождение газа через переливные трубы.

Принципиальная схема ректификационной установки представлена на рисунке 1.2.

1 – насос исходной смеси; 2 – подогреватели исходной смеси; 3 – ректификационная колонна; 4 – испаритель колонны; 5 – дефлегматор ‒ конденсатор; 6 – сепаратор; 7 – холодильник готового продукта; 8 – насос охлаждающей воды.

Рисунок 1.2 – Тепловая схема ректификационной установки

Исходную смесь подают в то место ректификационной колонны 3, в котором она соприкасается со встречным потом пара с несколько большей концентрацией высококипящего компонента, чем в жидкой смеси. Место ввода исходной смеси, нагретой до температуры кипения в подогревателях 2, называется тарелкой питания. Она делит колонну на две части: верхнюю (укрепляющую) и нижнюю (исчерпывающую). В укрепляющей части происходит обогащение поднимающихся паров низкокипящим компонентом, а в исчерпывающей – удаление низкокипящего компонента. Тепло на кипение в колонне подводится к испарителю 4 куба колоны, который вынесен за пределы колонны в качестве самостоятельного теплообменника. В кубе колонны кипит жидкость. Пары ее поднимаются по колонне 3 вверх навстречу жидкости, вводимой в питательную тарелку. Из верхней части колонны богатые низкокипящим компонентом пары входят в конденсатор ‒ дефлегматор 5, конденсируются, отдавая теплоту охлаждающей воде, и в виде парожидкостной смеси поступают в сепаратор 6. Из него часть жидкости, которая называется флегмой, возвращается в колонну. Другая часть, ректификатор, через холодильник 7 поступает сначала в конденсатор, где охлаждается до более низкой температуры, а затем – в сборник дистиллята.

Процессы тепло и массообмена в ректификационной колонне происходят на тарелках. Флегма из сепаратора 6 в колонне вступает в контакт с парами, образующимися в кубе колонны 3. При этом происходит частичная конденсация поднимающихся вверх паров и частичное охлаждение опускающейся жидкости. Таким образом, в процессе ректификации флегма вступает в тепло и массообмен с парами. За счет теплоты конденсации паров высококипящего компонента из флегмы испаряется низкокипящий компонент, а сама флегма обогащается высококипящим компонентом; пары же, наоборот, поднимаясь, обогащаются низкокипящим компонентом за счет испарений его из флегмы и объединяются с высококипящим компонентом.