ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 146

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Расчет концевых уплотнений

Порядок расчета концевых уплотнений представлен в табл. 8.

| № | Наименование | Обозначение | Размерность | Расчётная формула | Переднее уплотнение | Заднее уплотнение | ||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |||||

| 1 | Диаметр уплотнений | dупл | м | Рассчитан заранее | 0,15304 | 0,15304 | 0,15304 | 0,15304 | 0,15304 | 0,15304 | 0,15304 | 0,15304 |

| 2 | Зазор в диафрагменных уплотнениях | δ | м | Рассчитан заранее | 0,0005 | 0,0005 | 0,0005 | 0,0005 | 0,0005 | 0,0005 | 0,0005 | 0,0005 |

| 3 | Площадь зазора в диафрагменных уплотнениях | f | м2 | Рассчитан заранее | 0,00024 | 0,00024 | 0,00024 | 0,00024 | 0,00024 | 0,00024 | 0,00024 | 0,00024 |

| 4 | Давления пара перед уплотнением | P1 | МПа | По начальным условиям | 7,872 | 3,936 | 0,984 | 0,18 | 2,7 | 1,35 | 0,675 | 0,18 |

| 5 | Удельный объем пара перед уплотнением | v1 | м3/кг | По начальным условиям P1 и S1 | 0,02345 | 0,04488 | 0,15793 | 0,72469 | 0,06340 | 0,11880 | 0,22154 | 0,72469 |

| 6 | Давление пара после уплотнения | P2 | МПа | | 3,936 | 0,984 | 0,18 | 0,2 | 1,35 | 0,675 | 0,18 | 0,2 |

| 7 | Утечка пара | Gут | кг/с | Gут=0,005G0 | 1,495 | 1,495 | 1,495 | 1,495 | 1,495 | 1,495 | 1,495 | 1,495 |

| 8 | Расход пара через отсеки уплотнения | | | | 1,0465 | 0,7475 | 0,7475 | 0,7475 | 0,4485 | 0,7475 | 0,7475 | 0,7475 |

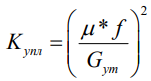

| 9 | Коэффициент | Купл | - |  | 1,58E-20 | 1,59E-08 | 1,60E-08 | 1,61E-08 | 1,62E-08 | 1,62E-08 | 1,63E-08 | 1,63E-08 |

| 10 | Коэффициент | | - |  | 0,5000 | 0,2500 | 0,1829 | 1,1111 | 0,5000 | 0,5000 | 0,2667 | 1,1111 |

| 11 | Число гребней | Z | - | | 3,97E-12 | 1,31E+00 | 9,63E-02 | -9,39E-04 | 5,17E-01 | 1,38E-01 | 4,61E-02 | -9,5E-04 |

| 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |||||

Заключение

В курсовой работе был произведен тепловой расчет ЦВД влажнопаровой турбины АЭС с начальными параметрами:

и отбор

и отбор

В результате предварительного расчета были определены: располагаемый теплоперепад на цилиндр

, располагаемый теплоперепад проточной части цилиндра

, располагаемый теплоперепад проточной части цилиндра  , использованный теплоперепад цилиндра

, использованный теплоперепад цилиндра  г и другие характеристики по которым была построена h-s диаграмма процесса расширения пара в турбине (Рисунок 1).

г и другие характеристики по которым была построена h-s диаграмма процесса расширения пара в турбине (Рисунок 1).Затем было рассчитано число ступеней (

) и предварительно распределен между ними располагаемый теплоперепад.

) и предварительно распределен между ними располагаемый теплоперепад.Далее был произведен тепловой расчет проточной части цилиндра. Относительный внутренний КПД рассчитанного ЦВД составил

, что примерно соответствует КПД современных турбин, равному

, что примерно соответствует КПД современных турбин, равному  . Повышение КПД можно достигать путем уменьшения потерь энергии пара в лопатках на трение, влажность и т.п., улучшения профилей лопаток.

. Повышение КПД можно достигать путем уменьшения потерь энергии пара в лопатках на трение, влажность и т.п., улучшения профилей лопаток.1.9. Опорно-упорные подшипники

Введение

Предназначенные для восприятия осевых нагрузок опорные и упорные подшипники это распространенные во многих сферах человеческой деятельности опоры валов и осей. Их можно встретить в редукторах, задвижках, поворотных устройствах, центрах металлообрабатывающих станков, буровых установках, турбинах. Эти детали могут использовать в работе как скольжение, так и качение. Рассказывая, что такое опорно упорный подшипник, нужно сразу отметить, что два типа деталей имеют разные эксплуатационные особенности. На шариковый или роликовый узел может действовать большая нагрузка, но скорость его вращения будет ограниченной. Это связано с тем, что конструкция такой опоры качения не рассчитана на большие центробежные силы и при высокой частоте может начаться ее разрушение. Если турбина или стойка вращаются с большой скоростью, применяют упорные подшипники скольжения, в которых нет шаров и роликов, способных рассыпаться под действием перегрузок.

Принцип действия подшипника скольжения

К подшипникам турбогенератора предъявляются очень высокие требования в смысле надежности и долговечности их работы, малых потерь на трение и возможной точности установки. Срабатывание подшипника может привести к серьезной аварии (особенно у реактивных турбин), а неточность установки вызывает вибрацию турбины.

Исследования условий работы подшипников привели к следующим выводам:

-

Во время нормальной работы между шейкой вала и вкладышем всегда должен быть зазор, заполненный слоем масла, исключающий возможность соприкосновения металла с металлом. -

Это условие лучше всего осуществляется, если между шейкой вала и вкладышеместь зазор, суживающийся в направлении вращения вала (клиновидный зазор); наиболее узкое место зазора должно быть внизу шейки недалеко от места, где давление на вкладыш достигает самой большой величины. При такой форме зазора масло захватывается шейкой и загоняется в узкую часть зазора, где давление масла получается повышенным.

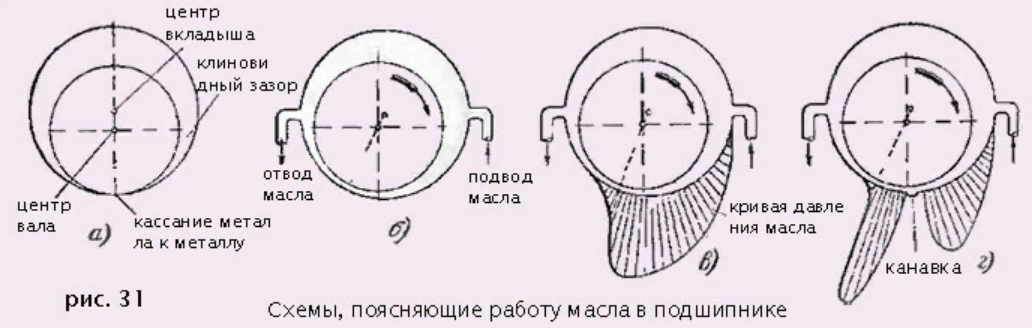

Допустим, что диаметр расточки вкладыша несколько больше диаметра шейки вала. Тогда в спокойном состоянии шейка вала займет во вкладыше положение, схематически изображенное на Рис. 1а, причем шейка вала будет соприкасаться с внутренней поверхностью (баббитовой заливкой) нижней части вкладыша. Даже если мы введем во вкладыш масло, то этот металлический контакт сохраниться, так как масло будет выдавлено в том месте, где давление шейки на вкладыш достигает наибольшей величины.

С того момента как вал начнет вращаться, картина измениться. Вначале вал начнет как бы накатываться на вкладыш, двигаясь вправо. Когда усилие станет недостаточным для дальнейшего приподнимания вала при накатывании его на вкладыш, вал начнет вращаться относительно вкладыша, скользя по правой нижней его части. Благодаря своей вязкости масло будет налипать на шейку и увлекаться ею в зазор между вкладышем и шейкой.

Зазор тоже будет суживаться книзу, а давление масла в нем возрастать, причем максимальной величины оно достигнет перед самой узкой частью зазора. Вследствие разности давления масла в разных точках зазора вал всплывает на масляном слое, переместиться влево и займет положение, показанное на Рис. 1б. Толщина масляного слоя будет тем больше, чем выше число оборотов вала и вязкость масла.

Если просверлить в различных точках вкладыша отверстия и, присоединив к ним манометры, измерить давление масла в этих точках, то, откладывая в радиальных направлениях отрезки, соответствующие в определенном масштабе (например, 1 ата= 1 мм) величинам давлений в этих точках, мы получим кривую, подобную изображенной на Рис. 1в. Как видно из этой кривой, давление в клиновидном зазоре постепенно возрастает по мере его сужения, но достигает наибольшей величины (до 10-30 ати) не в самом узком месте зазора, а несколько ранее, и в расширяющейся части зазора становится близким атмосферному давлению.

Рисунок 1. Схемы, поясняющие принцип работы подшипника

Таким образом, при правильной расточке вкладыша трение металла о металл имеет место только при первых оборотах вала. Для уменьшения потерь на трение в это время вкладыш снабжен заливкой антифрикционным сплавом - баббитом. С того же момента, когда создается непрерывный масляный слой, материал заливки вкладыша, по существу, уже не имеет никакого значения с точки зрения потерь на трение.

Различают два типа расточки вкладышей опорных подшипников:

-

цилиндрическая расточка -

овальная ("лимонная") расточка.

Цилиндрическая расточка обычно употребляется для валов с диаметром меньше 200 мм и приводится по диаметру, равному диаметру шейки плюс величина верхнего зазора (при неподвижном состоянии вала), который принимают около 0,002 от диаметра шейки. При этом боковые зазоры будут меньше верхнего. Так, при шейке, равной 200 мм верхний зазор будет 200*0,002=0,4 мм, а боковые - по 0,2 мм.

Для валов большого диаметра мощных современных турбин чаще применяют "лимонную" расточку, при которой верхний зазор выбирают около 0,001 от диаметра шейки, а боковые зазоры - по 0,002 от диаметра шейки. Для того чтобы получить такие зазоры, вкладыш растачивают с прокладкой, удаляемой после расточки. Толщина прокладки берется равной сумме верхнего и бокового зазоров. Диаметр расточки равен диаметру шейки вала плюс сумма боковых зазоров.

Если этот тип расточки принят для вала небольшого диаметра (60-100 мм), то абсолютная величина верхнего зазора не должна быть меньше 0,1 мм, а боковых зазоров - меньше 0,2 мм.

Принцип действия упорного подшипника скольжения