ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 89

Скачиваний: 0

Основные понятия

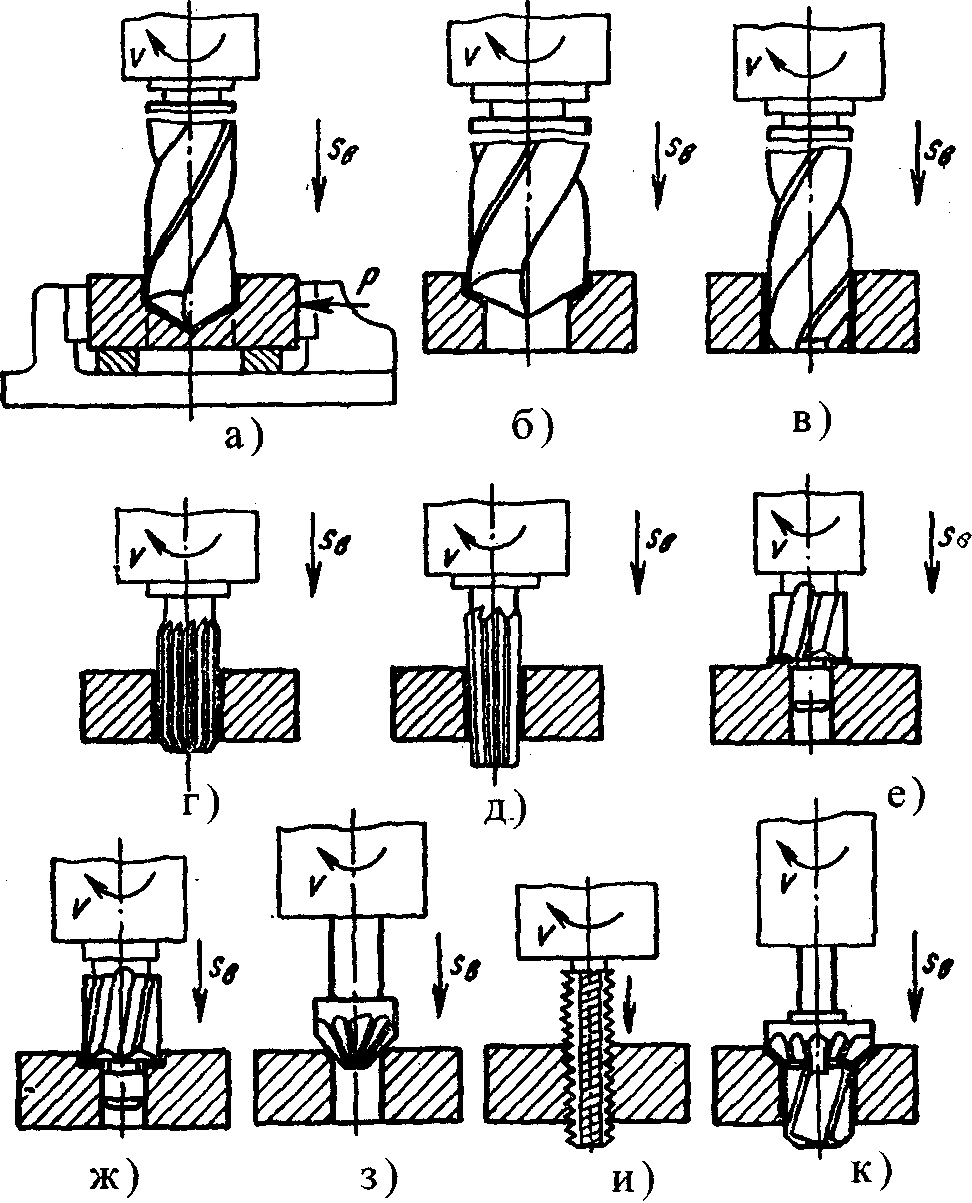

На станках сверлильной группы в основном выполняются следующие операции: сверление (рис.1,а), рассверливание (рис. 1,6), зенкерование(это обработка предварительно полученного отверстия для придания ему более правильной геометрической формы, повышения точности и снижения шероховатости , см. рис. 1,в), развертывание (это окончательная обработка цилиндрического или конического отверстия разверткой с целью получения высокого класса точности и малой шероховатости обработанной поверхности, см. рис. 1,г,д), цекование (это обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности отверстия к его оси, см. рис. 1,е), зенкование (получение в имеющихся отверстиях цилиндрических или конических углублений под головки винтов, болтов, заклепок и других деталей, см. рис. 1,ж,з), нарезание резьбы (получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки, профиль которой соответствует профилю режущей части инструмента (рис. 1,и). Сложные отверстия обрабатываются с помощью комбинированного режущего инструмента. На рис. 1,к показан комбинированный зенкер для обработки двух поверхностей: цилиндрической и конической.

II. Режущий инструмент.

Сверление является одним из широко распространенных методов полу чения отверстий в различных деталях.

Рис.1. Схемы обработки заготовок на вертикально-сверлильных станках

В качестве режущего

инструмента для сверления отверстий

применяются

различные типы сверл. В промышленности

применяются обычно

диаметром от 0,25 до 80 мм. Применение сверл

малого диаметра ограничивается

прочностью самого сверла, а большого

диаметра - жестью

конструкций сверлильных станков и

обрабатываемых деталей.

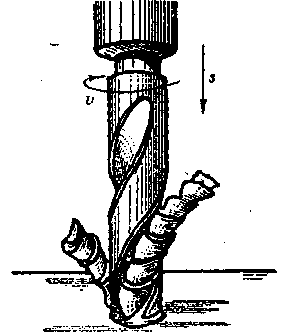

Сверла применяют для получения сквозных и глухих отверстий в сплошном материале, рассверливания уже имеющихся отверстий. На сверлильных станках сверло получает два движения: главное движениеV- вращение вокруг своей оси; движение подачиS- по направлению оси; обрабатываемая деталь закрепляется неподвижно на столе станка (рис. 2).

Рис. 2. Работа сверла.

По конструкции и назначению сверла подразделяются на ряд видов.

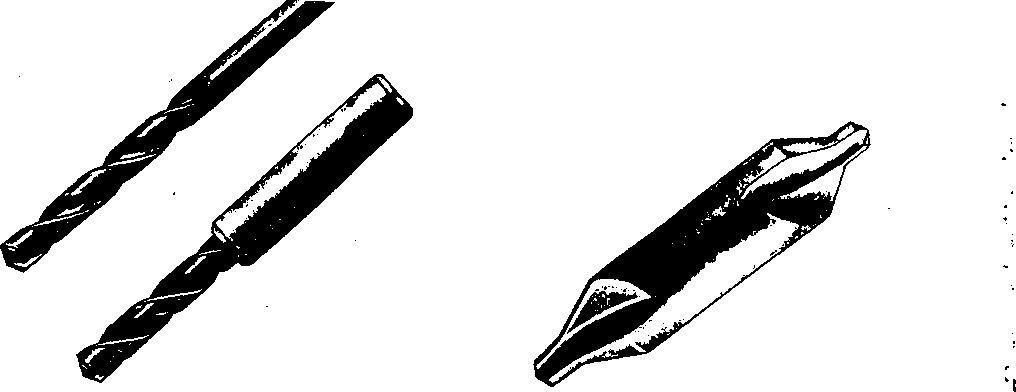

Наиболее широкое применение нашло сверло спиральное (рис.3). Такие сверла имеют цилиндрическую или ко-ническую хвостовую часть.

Для получения центровых отверстий нaобрабатываемых деталях используютсяцентровые сверла (рис.4).

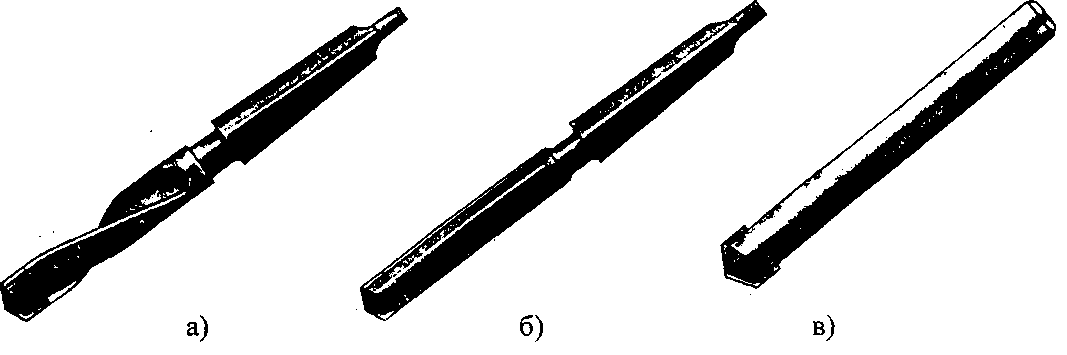

При сверлении отверстий в чугунах, твердых сталях, стекле, мраморе и других твердых материалах используются сверла, оснащенные пластинками из твердого сплава. Они могут быть как с винтовыми канавками см. рис. 5,а), с прямыми канавками (рис. 5,6), так и без канавок для удаления стружки (рис. 5,в).

Рис. 3. Сверло

спиральное. Рис.

4. Сверло центровочное.

Рис. 5. Сверла, оснащенные пластинками твердого сплава.

III. Элементы и геометрические параметры сверла.

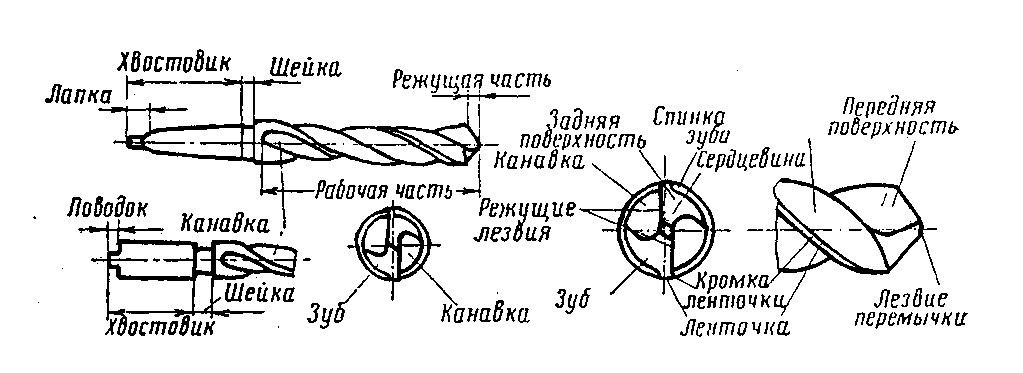

Спиральное сверло имеет рабочую часть, шейку, хвостовик для закрепления сверла в шпинделе станка и лапку, служащую упором при выбивании сверла из гнезда шпинделя (см. рис. 6,а).

Режущая часть сверла

( см. рис. 6,6) состоит из следующих

элементов: двух

зубьев (перьев), образованных двумя

канавками для отвода стружки; сердцевины

- средней части сверла, соединяющей оба

зуба (пера); двух передних

поверхностей, по которым сбегает стружка

и которые воспринимают

силу резания; двух ленточек - узких

полосок по наружному диаметру

сверла, служащих для его направления и

центрирования в отверстии;

двух главных режущих лезвий, образованных

пересечением передних

и задних поверхностей и выполняющих

основную работу резания; лезвия

перемычки, образованного пересечением

обеих задних поверхностей.

Сверло имеет в общей сложности пять режущих лезвий, из которых два главных, два вспомогательных и одно поперечное.

Ленточка сверла способствует уменьшению трения между сверлом и стенками отверстия. Уменьшение трения сверла о стенки просверливаемого отверстия достигается также и тем, что рабочая часть сверла имеет обратный конус, т.е. диаметр сверла у режущей части больше, чем на другомконце, около хвостовика. Разность в величине этих диаметров составляет 0,04...0,09 мм на каждые 100 мм длины сверла.

Сверла малого диаметра изготавливаются цельными из быстрорежущей стали, а начиная с диаметра более 6 мм - сварными: хвостовая часть изготавливается из сталей марок 50 или 60.

а) б)

Рис. 6. Спиральное сверло (а - элементы сверла; б - элементы режущей части сверла).

IV. Зенкеры, их назначение, виды и конструкция.

Зенкеры предназначаются для обработки цилиндрических отверстий: необработанных (литых и штампованных) и предварительно просверленных с целью улучшения чистоты поверхности и повышения точности этихотверстий, а в ряде случаев и подготовки их к дальнейшему развертыванию. При обработке отверстий, полученных литьем, ковкой или штамповкой, применяют зенкеры, а не сверла, т.к. при работе по корке они более устойчивы. Среднее значение припуска под зенкерование после сверления составляет примерно 0,5...3 мм на сторону.

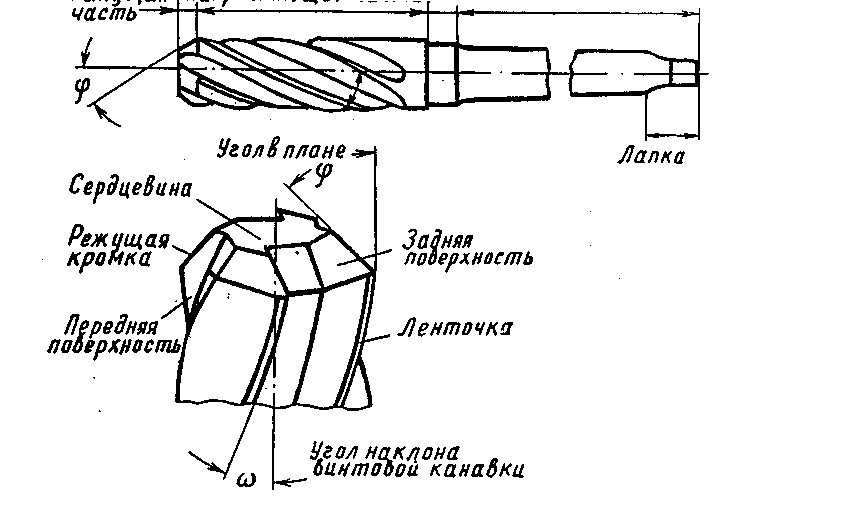

По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет не две, а три или четыре главные режущие кромки, расположенные на режущей части; кроме того, зенкер не имеет поперечной кромки. По сравнению со сверлом зенкер обладает повышенной жесткостью и благодаря наличию нескольких режущих лезвий имеет хорошую ориентировку относительно уже сделанного отверстия, поэтомуэтот тип инструмента применяют часто для исправления геометрии отверстия (получение цилиндричности).

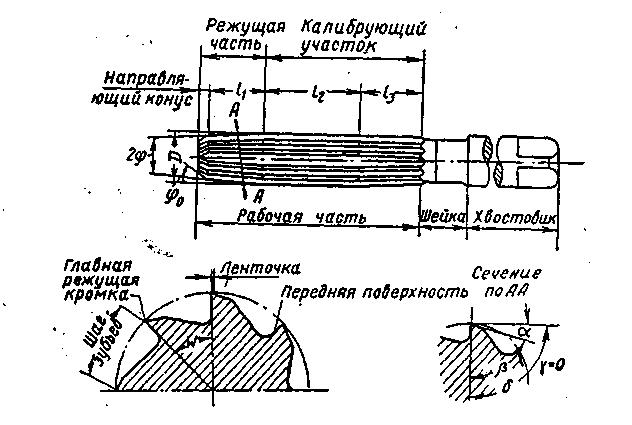

Цилиндрический зенкер имеет следующие основные части ( см. рис.7):режущая (заборная) часть, несущая режущие кромки. Эта часть инструмента выполняет основную работу резания;калибрующая (направляющая) часть, имеющая узкие фаски и служащая для направления зенкера в отверстии в процессе резания;хвостовик, служащий для закрепления зенкера в шпинделе станка.

Рис. 7. Элементы и части цилиндрического зенкера.

Рис. 8. Разновидности цельных зенкеров.

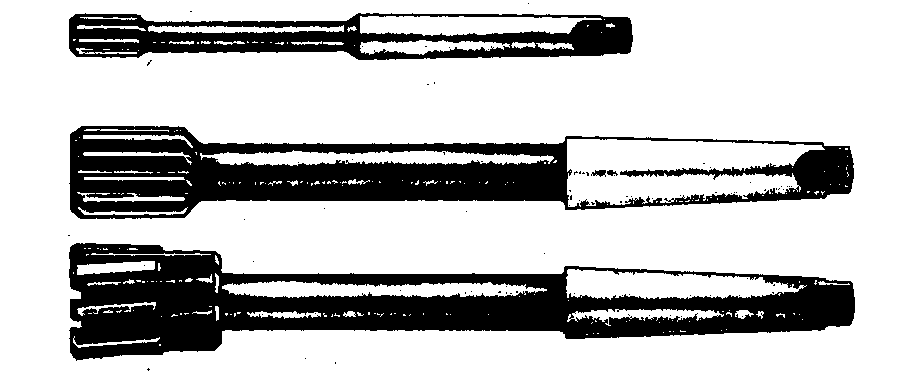

Для обработки цилиндрических поверхностей применяются цельные зенкеры: с прямыми канавками (рис.8,а), с винтовыми канавками (рис. 8,6), с напаянными твердосплавными пластинами (рис. 8,в). Эти три типа зенкеров можно использовать для обработки отверстий как ручным способом, так и с помощью металлорежущего оборудования. Зенкер, изображенный на рис. 8,г применяется только при обработке на станках (вследствие неразвитой направляющей части) и называется машинным

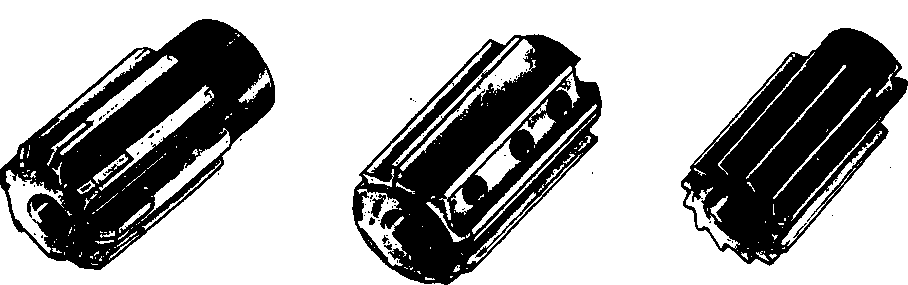

На рисунке 9 показаны различные виды насадных зенкеров, которые закрепляются на оправке станка и вручную не используются: с напаянными твердосплавными зубьями (рис.9,а), со вставными зубьями (рис. 9,6) и цельный (рис. 9, в.)

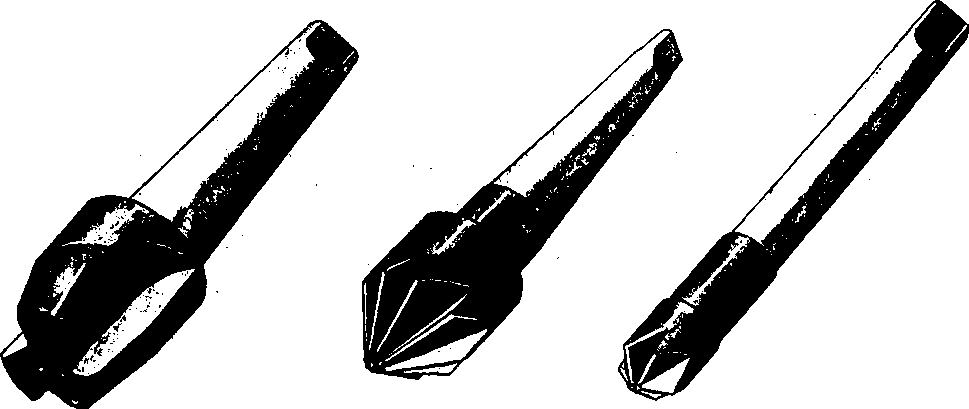

Для обработки входной или выходной части отверстия с целью снятия фаски или для изготовления углубления под головку болта, винта или заклепки используется операция зенкования, которая выполняется зенковками (см. рис. 10).

а) б) в)

.

Рис. 9. Насадные зенкера

Рис. 10. Разновидности зенковок

V. Развертки, их назначение, виды и конструкция.

Развертка (рис. 11) - многолезвийный инструмент, предназначенный для чистовой обработки отверстий обычно после зенкерования. Число лезвий составляет от 6 до 12. После операции развертывания получается низкая шероховатость поверхности (высокая чистота) и достаточно точный размер ( по 6...8 квалитету). Припуск под обработку составляет 0,05.. .0,3 мм на сторону.

Рис. 11. Элементы цилиндрической развертки.

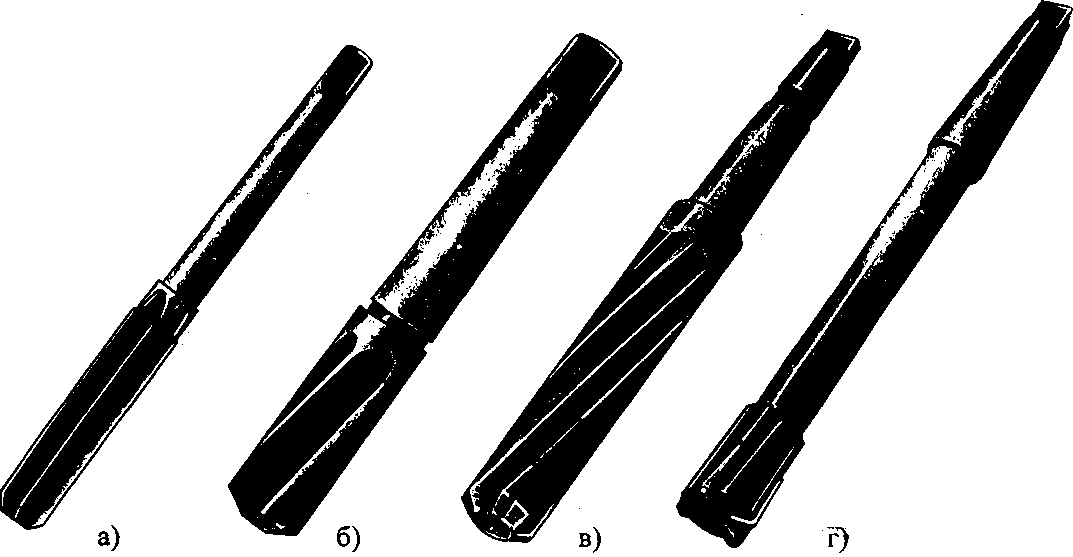

Развертывание отверстий можно выполнять на сверлильных или токарных станках, а также вручную. Развертки, применяемые для станочного развертывания отверстий, называются машинными (см. рис. 12).

Рис. 12. Виды машинных разверток.

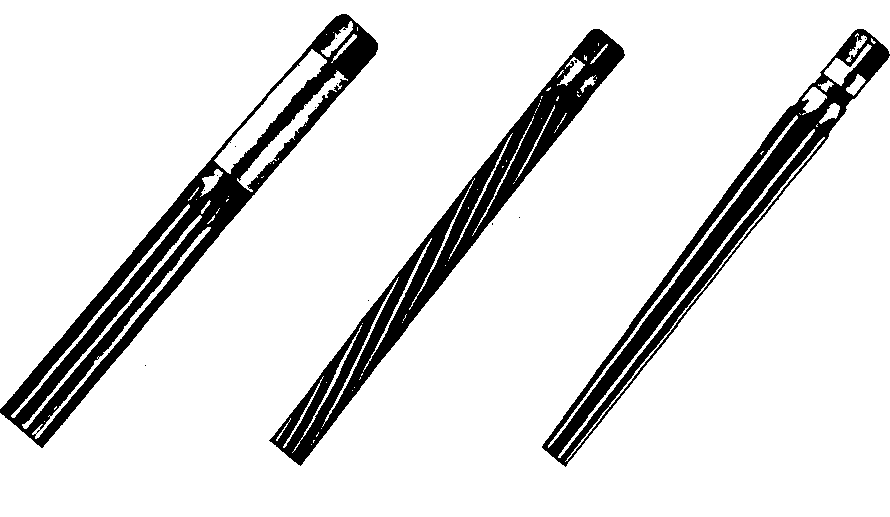

Машинные развертки отличаются от ручных более короткой рабочей частью. Они закрепляются в качающихся (плавающих) державках, установленных в патроне или непосредственно в шпинделе станка. Ручная развертка, не имеющая возможность быть сцентрированной на станке, имеет длинную заборную часть, благодаря которой инструмент имеет возможность самостоятельно центрироваться по отверстию. На рисунке 13,а показана ручная цилиндрическая развертка с прямым зубом, на рисунке 13,6 - с. винтовым зубом и на рисунке 13,в - ручная коническая развертка с прямым зубом

а) б) в)

Рис. 13. Разновидности ручных разверток.

Конические развертки применяются для предварительного и окончательного развертывания конических поверхностей. Обычно такие развертки состоят из комплекта (см. рис. 14), первая - черновая (рис. 14,а) - обращает цилиндрическое отверстие в ступенчатое. Промежуточная коническая развертка (рис. 14,6) предназначена для раздробления стружки и придания отверстию более правильной конической формы. Последняя - чистовая развертка (рис. 14,в) - снимает стружку по всей режущей кромке конуса.