ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 81

Скачиваний: 0

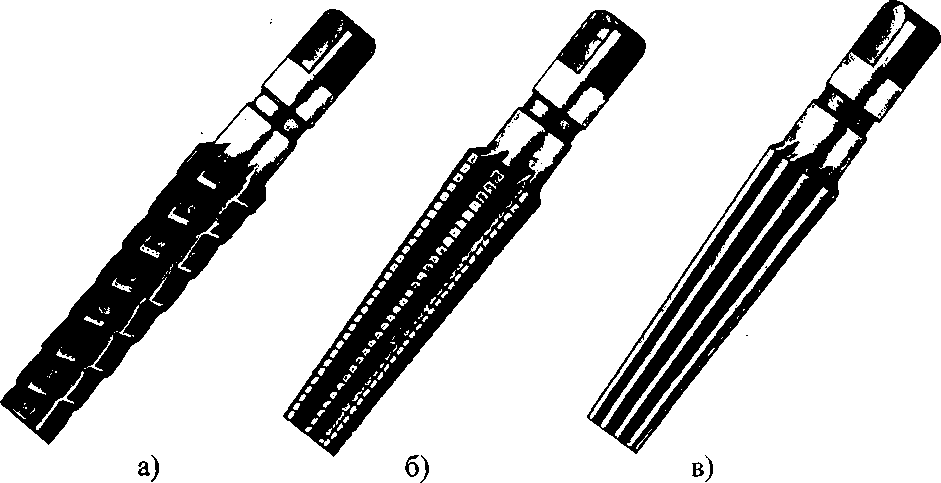

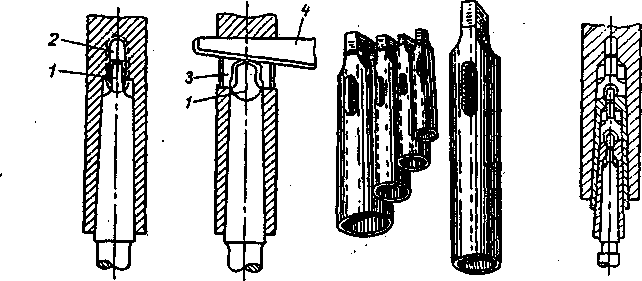

Рис. 14. Комплект конических разверток.

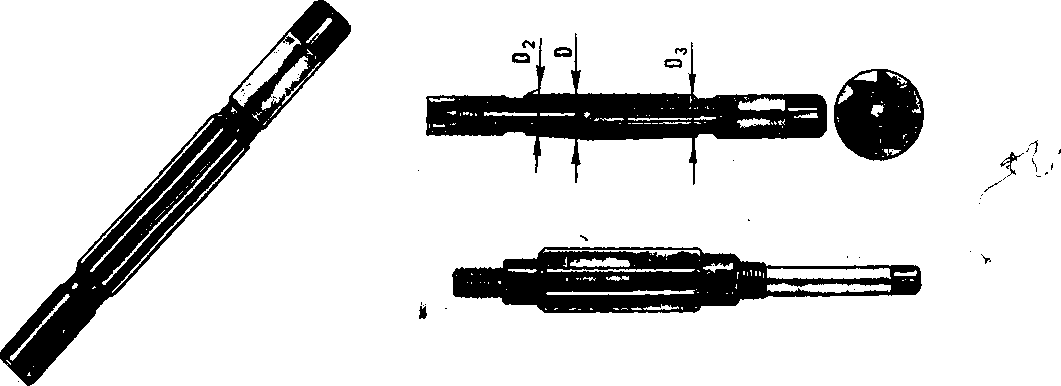

По своему устройству развертки делятся на две больших группы: постоянные и регулируемые. На рисунке 15 показана цилиндрическая регулируемая развертка. Корпус такой развертки сделан полым коническим, с продольными канавками, прорезанными между зубьями на длине рабочей части. При завертывании винта, расположенном с торца развертки, шарик, расположенный внутри, продвигаясь по внутренней конической поверхности, "распирает" тело инструмента, тем самым изменяя наружный диаметр.

Рис. 15. Регулируемые ручные развертки.

Для получения отверстий идеальной цилиндрической формы с низкой шероховатостью поверхности применяется растачивание. В качестве инструмента используется обычно расточный резец (рис. 16). Операция растачивания может производиться на станках токарной группы, расточных станках и на координатно-расточных.

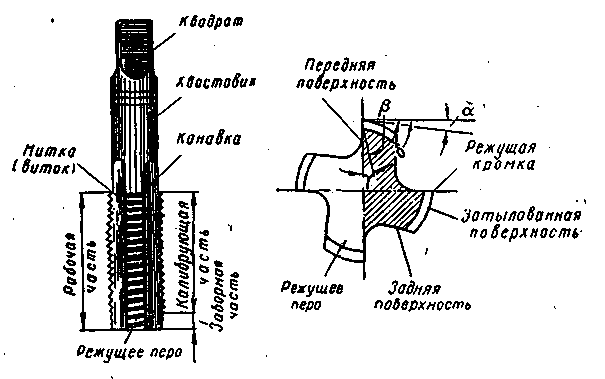

Для нарезания резьбы

в отверстиях применяются метчики. Метчик

- режущий инструмент,

представляющий собой закаленный винт,

на котором прорезано несколько

продольных канавок (прямых или винтовых),

образующих режущие кромки (рис.

16). Метчик имеет рабочую часть и хвостовик,

заканчивающийся квадратом. Рабочая

часть метчика состоит из заборной и

калибрующей частей. Заборная

часть - передняя

конусная часть метчика, которая первой

входит в отверстие и осуществляет

всю основную работу резания. Калибрующая

часть направляет

метчик в отверстие и окончательно

калибрует резьбу.

Ручные метчики - служат для нарезания резьбы вручную. Они обычно изготавливаются комплектами из двух или трех метчиков. В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой метчики.

Машинно-ручные метчики применяются для нарезания цилиндрической и конической резьбы в сквозных и глухих отверстиях. Этими метчиками можно нарезать машинным способом резьбы всех размеров и вручную

Рис. 16. Ручной метчик и его элементы.

VI. Способы закрепления инструмента.

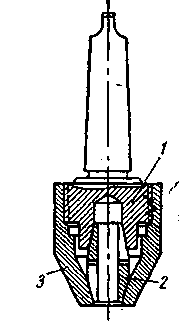

Режущие инструменты на сверлильных станках закрепляются непосредственно в коническом отверстии шпинделя или с помощью переходных конических втулок, или в специальных зажимных патронах.

Инструменты с коническим хвостовиком

устанавливаются в коническом отверстии

шпинделя и удерживаются в нем силой

трения (рис. 17,а). Лапка 1 инструмента

входит в паз 2 шпинделя. Выталкивание

инструмента из конического отверстия

шпинделя производится клином 4 через

прорезь 3. Если применяется инструмент,

конус которого меньше конуса отверстия

шпинделя, пользуются переходной втулкой,

наружный конус которой соответствует

внутреннему конусу шпинделя, а внутренний

конус одинаков с конусом хвостовика

инструмента.

В некоторых случаях пользуются набором из нескольких конических втулок, вставляя их одну в другую (рис. 17,6).

Для крепления инструментов с цилиндрическим хвостовиком применяют различные зажимные сверлильные патроны.

Трехкулачковый патрон (рис. 18). На корпус 1 надета гильза2, имеющая на торце конические зубья 5. С гильзой 2 скреплена гайка 6. При вращении ключа 3 сконической шестеренкой гильза вместе с гайкой вращается, заставляя перемещаться по наклонным отверстиям в корпусе кулачки 4, имеющие на внешней стороне нарезку, соответствующую нарезке гайки 6. В результате перемещения кулачков понаклонным пазам происходит их сближение и зажим хвостовика инструмента.

Рис. 17. Переходные втулки.

Цанговый патрон (рис. 29) состоит из корпуса 1, разрезной цанги 2 с наружной конической поверхностью и зажимной гайки 3. При затяжке гайки разрезная цанга с пазами перемещается по коническому гнезду корпуса 1 и зажимает цилиндрический хвостовик инструмента, вставленный в отверстие цанги.

Рис. 18. Трехкулачковый патрон. Рис. 19. Цанговый патрон.

VII. Устройства для закрепления заготовок.

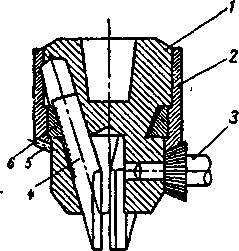

Для закрепления заготовок на станках сверлильной группы наибольшее применение нашли: прихваты с болтами, машинные тиски, призмы, угольники.

Прихваты с болтами. В Т-образные канавки стола 2 сверлильного станка или плиты станка ставятся зажимные болты 1 с четырехугольной головкой (рис. 20,а). На болт своим отверстием надевается прижимная планка 6, которая одной стороной ложится на край закрепляемой заготовки 7, а другой - на упор 3. Гайка 5, упирающаяся в шайбу 4, прижимает заготовку с помощью прижимной планки к верхней плоскости стола.

Машинные тиски. Машинные тиски наиболее часто используют для крепления небольших, разных по форме заготовок. Машинные тиски могут быть поворотными и неповоротными.

Неповоротные тиски (рис.20,6) состоят из основания 7, привертываемого к столу станка болтами 6, выполненного за одно целое с неподвижной губкой 5, подвижной губки 3, прижимных планок 4, винта 2 и упора 8. Винт при помощи рукоятки 1 ввертывается или вывертывается из гайки, укрепленной или нарезанной в теле подвижной губки.

Заготовка крепится между прижимными планками тисков. В некоторых конструкциях тисков винтовая пара заменяется эксцентриком, который, обеспечивая надежность закрепления заготовки, позволяет значительно уменьшать время на процесс крепления.

Иногда применяются сменные губки, которым придают любую форму (в зависимости от формы заготовок), и тем улучшают возможности крепления.

Призмы. Призмы 1 (рис. 20,в) используются для установки заготовок 2 цилиндрической формы при обработке отверстий, расположенных на образующих цилиндра в радиальном направлении. Призмы обеспечивают параллельное расположение оси заготовки к плоскости стола и обработку отверстия перпендикулярно оси заготовки.

а) б) в)

Рис. 20. Устройства для закрепления заготовок.

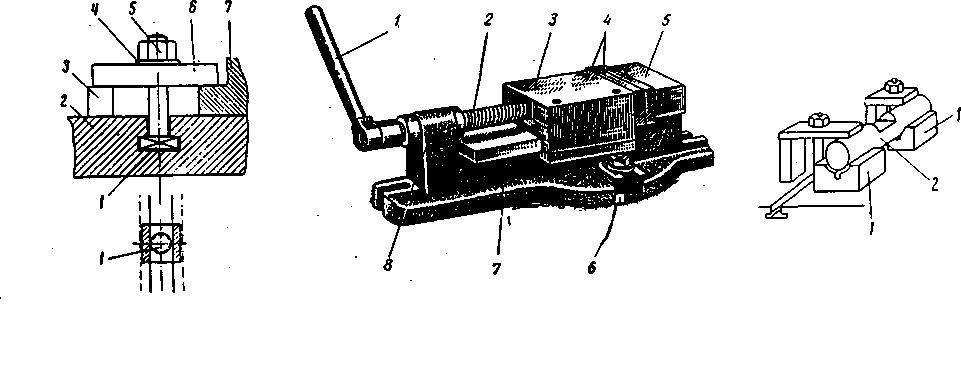

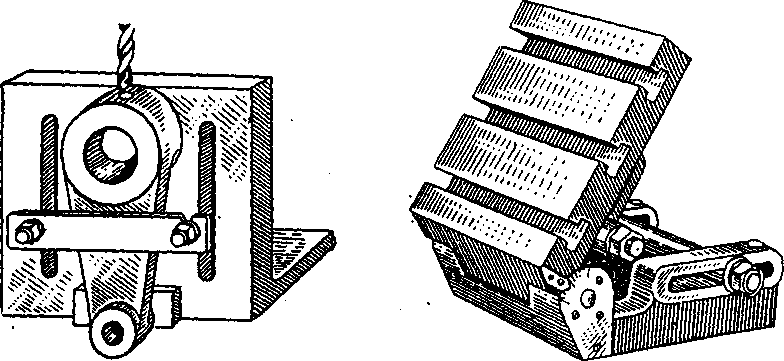

Угольники. Угольники применяются для закрепления тех заготовок, которые нельзя установить для обработки отверстий ни на столе станка, ни в тисах, ни в других устройствах.

Угольники бывают простые и универсальные. Простые угольники имеют две точно обработанные стороны (рис. 21,а). Одна сторона служит для установки на стол станка, а другая - для установки и крепления заготовки. Универсальные угольники используются для установки разнообразных заготовок под различными углам к столу станка (рис. 21,6).

а) б)

Рис. 21. Угольники.

VIII. Выбор режимов резания при сверлении

А. Выбор подачи

Подача при сверлении представляет собой перемещение сверла за один его оборот и измеряется в мм/об.

Величина подачи выбирается в зависимости от диаметра сверла и обрабатываемого материала. Сверло большего диаметра по своей прочности допускает большую подачу. Подача выбирается максимально допустимой с учетом требуемой чистоты и точности обработки.

Технологически допускаемая подача при сверлении спиральными сверлами из быстрорежущей стали и сверлами, оснащенными твердым сплавом, выбирается на основе опыта (см. табл. 1).

Таблица Подачи при сверлении S, мм/об.

|

Диаметр сверла, мм |

Сталь, а < 90 кг/мм2 |

Чугун и цветные металлы |

|||||

|

|

быстрорежущая сталь |

твердый сплав |

НВ<170 |

НВ>170 |

|||

|

|

|

|

быстрорежущая сталь |

твердый сплав |

быстрорежущая сталь |

твердый сплав |

|

|

10 |

0,2-0,25 |

0,12-0,16 |

0,26-0,52 |

0,25-0,45 |

0,15 - 0,31 |

0,2-0,35 |

|

|

20 |

0,2-0;39 |

0,2-0,26 |

0,39-0,78 |

0,4-0,7 |

0,24-0,48 |

0,25-0,4 |

|

|

25 |

0,22-0,43 |

0,22-0,28 |

0,43-0,87 |

0,45-0,8 |

0,26-0,52 |

0,3-0,45 |

|

|

30 |

0,25 -- 0,5 |

0,26-0,35 |

0,5-1,0 |

0,5-0,9 |

0,3-0,6 |

0,4-0,6 |

|