ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.08.2024

Просмотров: 91

Скачиваний: 0

Подачи, приведенные в таблице 1, даны для сверления отверстий с глубиной сверления до трех диаметров.

При глубине сверления больше ЗД следует вводить поправочный коэффициент к = 0,75 - 0,9.

В случаях, когда диаметр отверстия превышает 30-40 мм, следует применять рассверливание, деля припуск примерно на две равные части.

При рассверливании величина подачи увеличивается примерно в полтора -два раза по сравнению с приведенными табличными данными.

Максимальные значения подач применяют при сверлении глухих отверстий При сверлении сквозных отверстий для всех перечисленных случаев следует брать среднее значение подач. Это уменьшение величины подачи при сквозном сверлении объясняется тем, что при выходе сверла из отверстия вследствие наличия упругих деформаций в шпинделе, механизме подачи станка, в сверле, а также наличии мертвого хода шпинделя, фактическая подача может увеличиваться, что приведет к заеданию сверла и выкрашиванию режущих кромок.

Б. Скорость резания при сверлении

В процессе сверления имеют место стесненные условия отвода стружки в связи с ограниченным пространством между стенками отверстия и поверхностью винтовых канавок сверла.

Выбор скорости резания при сверлении зависит от следующих основных факторов: 1) обрабатываемого материала; 2) материала режущей части сверла; 3) диаметра сверла; 4) подачи; 5) стойкости сверла; 6) глубины просверливаемого отверстия; 7) формы заточки сверла; 8) охлаждения.

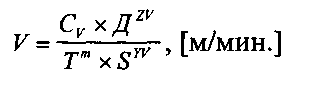

Скорость резания при сверлении в зависимости от основных факторов резания может быть подсчитана по формуле:

(1)

(1)

где Cv - постоянный коэффициент, характеризующий обрабатываемый мате риал, материал инструмента, геометрию сверла, различные условия обработки (С 12-20);

Д - диаметр сверла, мм;

Т - период стойкости инструмента, мин.;

S - подача, мм/об.;

t - глубина резания (припуск на сторону), мм.

В. Основное (технологическое) время

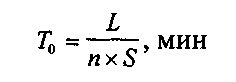

Основное технологическое время при сверлении, рассверливании, зенкерова нии и развертывании определяется по формуле:

(2)

(2)

где L - расчетная длина обработки, мм; n - число оборотов инструмента, об./мин.;

S - осевая подача инструмента, мм/об.

Расчетная длина L определяется следующей суммой:

![]()

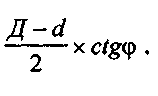

Величина врезания

l1

при сверлении будет равна:![]() а

при рассверливании,

зенкеровании и развертывании

а

при рассверливании,

зенкеровании и развертывании Величина

выхода сверла 12

= 1–2мм.

Величина

выхода сверла 12

= 1–2мм.

IX. Типы сверлильных станков

Станки сверлильной группы разделяются на универсальные, специализированные и специальные.

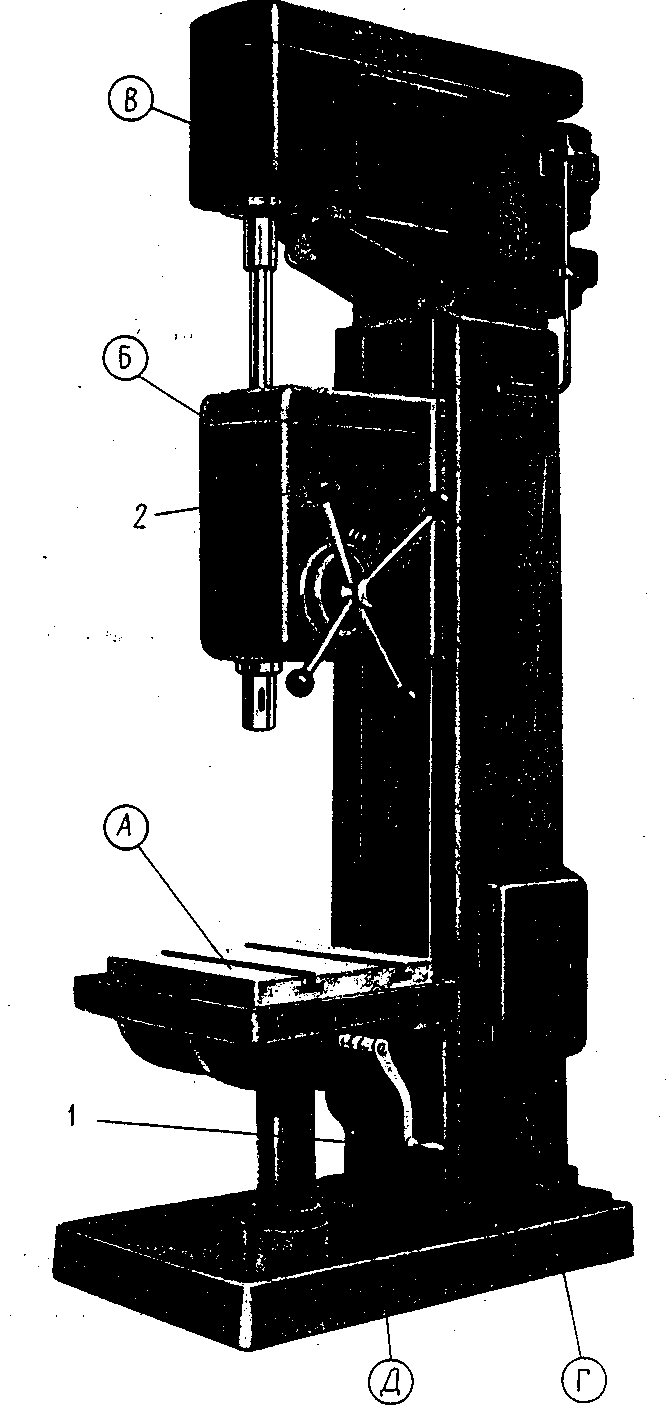

а) вертикально-сверлильные - служащие для обработки отверстия диаметром от 1 мм до 80 мм. Станки этой группы обладают большой универсальностью и, кроме того, сверление позволяют производить, зенкерование, развертывание, подрезку торцов (цекование), растачивание отверстий и нарезание резьбы метчиками. На рисунке 22 показан общий вид вертикально-сверлильного станка модели 2А135

Назначение станка. Станок предназначен для сверления, рассверливания, зенкерования и развертывания отверстий, а также для торцевания и нарезания резьб машинными метчиками в условиях индивидуального и серийного производства. На станке этой модели обрабатываются детали сравнительно небольшой массы и размеров.

Техническая характеристика станка

Наибольший диаметр сверления, мм35

Расстояние от оси шпинделя до лицевой стороны станины, мм300

Наибольшее расстояние от торца шпинделя до стола, мм750

Наибольший ход шпинделя, мм225

Пределы чисел оборотов шпинделя, об/мин68 - 1100

Мощность главного электродвигателя, кВт4,5

Основные узлы станка. А - стол; Б - шпиндельная бабка с коробкой подач и подъемным механизмом; В - коробка скоростей; Г - станина (колонна); Д - основание станины.

Органы управления. 1 - рукоятка перемещения стола; 2 - штурвал для подье-ма и опускания шпинделя и для включения механической подачи.

Движения в станке. Движение резания - вращение шпинделя с режущим инструментом. Движение подачи - осевое перемещение шпинделя с режущим инструментом. Вспомогательные движения - ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси.

Принцип работы. Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка. Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки. Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей.

Рис. 22. Общий вид вертикально-сверлильного станка модели 2А135.

б) радиальносверлильные - служат для обработки отверстий в крупногабаритных тяжелых деталей без переустановки последней. Особенно удобно применять радиальносверлильные станки при сверлении нескольких отверстий в крупных деталях. В таких случаях удобно передвигать не деталь по седлу станка, а шпиндель с закрепленным в нем инструментом. Для сверления и обработки наклонных отверстий применяются универсальные радиально-сверлильные станки. Эти станкидопускают поворот шпиндельной головки вместе со шпинделем относительно траверсы под различными углами наклона. Кроме того, сама траверса со шпиндельной головкой может поворачиваться относительно горизонтальной оси. Это дает возможность устанавливать шпиндель с закрепленным в нем инструментом под любым углом в пространстве, следовательно и обрабатывать отверстия в любых направлениях.

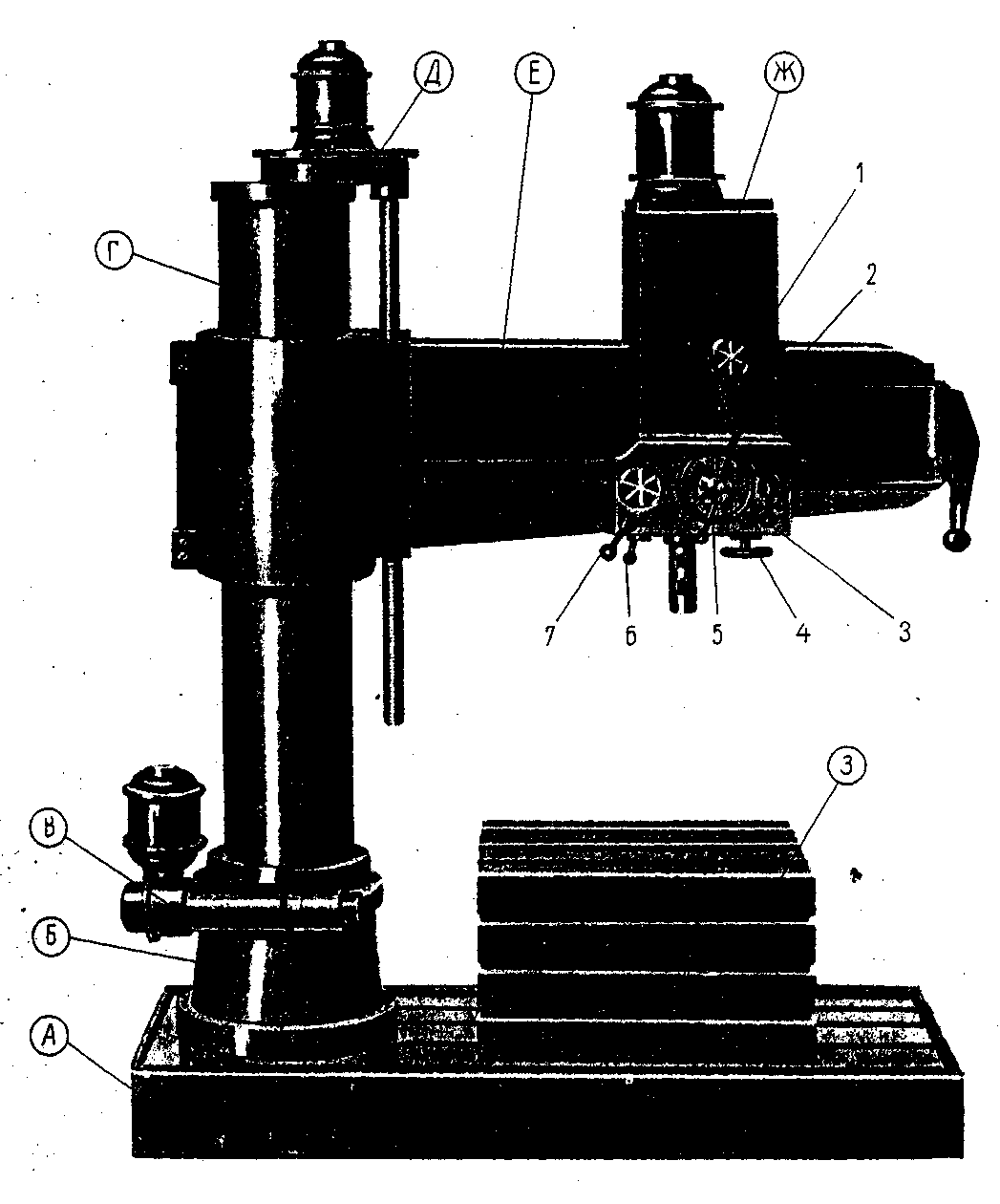

На рисунке 23 показан общий вид радиально-сверлильного станка, его основные узлы и органы управления.

Назначение станка. Станок предназначен для сверления, зенкерования и развертывания отверстий и для нарезания резьб в изделиях крупных и средних размеров значительного веса в условиях индивидуального и серийного производства.

Техническая характеристика станка

Наибольший диаметр сверления, мм50

Вылет шпинделя, мм1500

Наибольший ход шпинделя, мм350

Пределы чисел оборотов шпинделя, об/мин55 - 1650

Мощность главного электродвигателя, кВт5,5

Основные узлы станка. А - основание; Б - неподвижная колонна; В - механизм зажима поворотной колонны; Г - полая поворотная колонна; Д - механизм подъема, опускания и зажима траверсы; Е - траверса; Ж - шпиндельная бабка с коробкой скоростей и коробкой подач; 3 - приставной стол.

Органы управления. 1 - рукоятка переключения коробки подач; 2 - рукоятка быстрого ручного перемещения шпинделя и включения автоматической подачи; 4 -маховичок ручного медленного перемещения шпинделя; 5 - маховичок ручного радиального перемещения шпиндельной бабки; 6 - маховичок переключения коробки скоростей; 7 - рукоятка включения и реверсирования главного электродвигателя.

Движения в станке. Движение резания - вращение шпинделя. Движение подачи - вертикальное осевое перемещение шпинделя. Вспомогательные движения:ручное горизонтальное перемещение шпиндельной бабки по траверсе; механическое вертикальное перемещение траверсы по поворотной колонне и зажим траверсы на поворотной колонне; ручной поворот траверсы с колонной и механическое закрепление поворотной колонны.

Принцип работы. Обрабатываемая деталь устанавливается на основании А станка или на приставном столе 3. Режущий инструмент укрепляется в шпинделе станка. Для совмещения оси инструмента с осью будущего отверстия шпиндельную бабку Ж необходимо вручную перемещать по направляющим траверсы Е, которая в свою очередь может быть повернута вместе с полой поворотной колонной Г.

Установка траверсы по высоте в зависимости от размера обрабатываемой детали обеспечивается перемещением траверсы относительно поворотной колонны.

Для сверления несквозных отверстий станок снабжен механизмом автоматического останова подач.

Рис. 23 Радиально-сверлильный станок 2В56

Конструктивные особенности. Станок снабжен механизмом автоматического отключения подачи по достижении требуемой глубины сверления.

Подъем и опускание траверсы осуществляется самостоятельным электродвигателем, приводящим в движение специальный механизм, находящийся в траверсе. Зажим траверсы на полой поворотной колонне происходит автоматически после прекращения подъема или опускания траверсы.

В общую группу сверлильных входят расточные станки. В зависимости от расположения шпинделя различают станки горизонтально-расточные и вертикально-расточные. Основным типом расточных станков являются горизонтально-расточные.

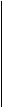

Общий вид горизонтального расточного станка, а также его основные узлы, представлены на рисунке 24.

Эти станки применяются для выполнения

различных расточных операций: сверления,

зенкерования, развертывания, подрезания

торцов, нарезания резьбы и фрезерования

плоскостей. При

обработке отверстий повышенной точности

с особо точными межосевыми

расстояниями или с особо точными

расстояниями осей от базовых поверхностей

(рис. 26) (до

0,001--0,005 мм) применяются координатно-расточные

станки.

Рис. 25 Координатно-расточной станок 2450