Добавлен: 15.11.2018

Просмотров: 10072

Скачиваний: 69

46

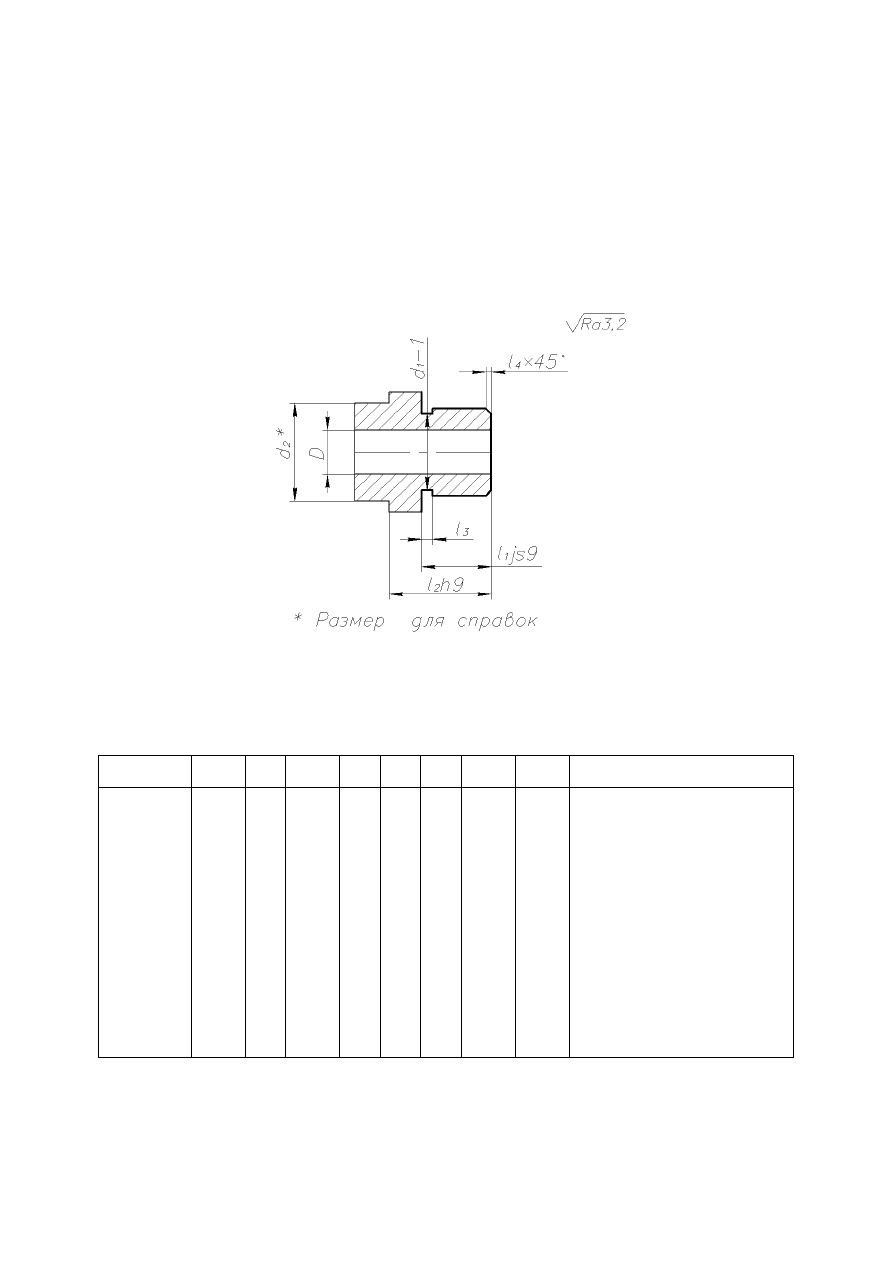

Задача 3.13

На токарном станке с ЧПУ (модель 16К20Ф3) обрабатывается

партия заготовок (m, штук). Подобрать режущий инструмент назначить

припуск и режим резания для чистовой обработки заготовки. Подсчитать

погрешности от упругих деформаций элементов технологической системы

и размерного износа инструмента при обработке партии заготовок без

подналадки. (рис. 3.12, табл. 3.8).

Рис. 3.12

Таблица 3.8

Вариант

D

d

1

d

2

l

1

l

2

l

3

l

4

m, шт

Материал заготовки

1

2

3

4

5

6

7

8

9

10

10

20

20

15

20

20

30

30

30

30

30

40

50

35

45

55

60

65

70

75

50

60

70

70

80

80

75

80

90

100

20

20

25

20

25

30

30

30

30

35

40

35

40

35

45

40

45

50

40

45

3

3

3

4

4

4

4

4

4

5

2

2,5

3

2

3

3,5

3,5

3,5

4

4

100

120

90

150

200

220

140

150

75

250

Чугун СЧ12, НВ200

Чугун СЧ15, НВ210

Чугун СЧ21, НВ220

Чугун СЧ28, НВ241

Чугун СЧ35, НВ269

Чугун КЧ37, НВ169

Сталь 45, σ

в

=610 МПа

Сталь 55, σ

в

=660 МПа

Сталь 20Х13, σ

в

=750 МПа

Сталь 30Х, σ

в

=700 МПа

47

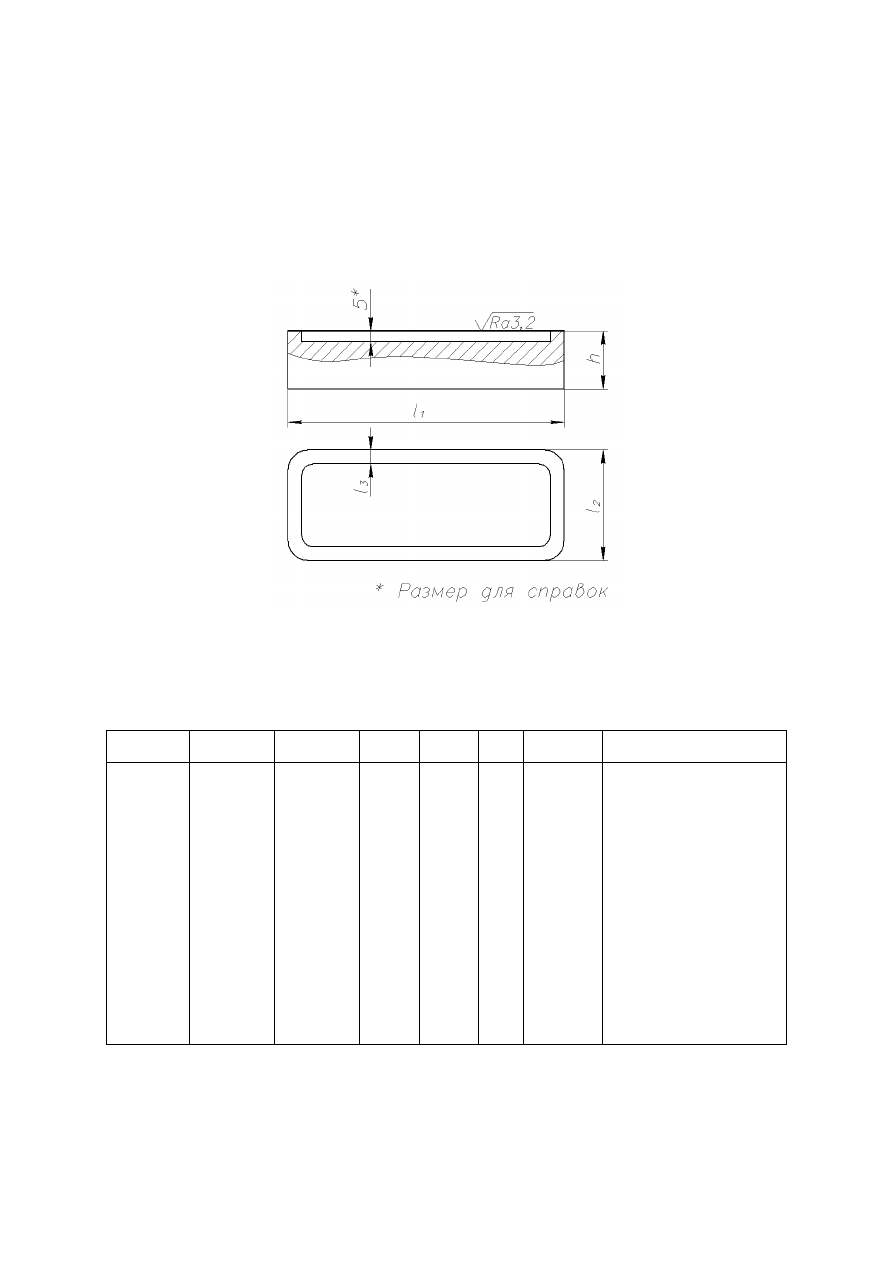

Задача 3.14

На фрезерном станке с ЧПУ модель 6550Ф3 обрабатывается

плоскость корпусной детали у партии заготовок (m, штук). Подобрать

фрезу, назначить режим резания и подсчитать погрешность обработки

размера h и размерного износа фрезы в случае работы без подналадки

станка (рис. 3.13, табл. 3.9).

Рис. 3.13

Таблица 3.9

Вариант

h

h

заг

l

1

l

2

l

3

m, шт.

Материал заготовки

1

2

3

4

5

6

7

8

9

10

30h11

55h11

85h11

125h11

200h11

30h12

55h12

85h11

125h11

200h11

40±0.8

65±1,0

95±1,0

135±1,2

210±1,5

40±0,5

65±1,0

95±1,0

135±1,2

210±1,5

300

400

500

500

750

200

400

500

650

750

300

300

400

350

400

150

300

400

400

450

20

20

30

35

40

20

30

40

40

35

100

120

175

85

100

300

160

55

75

30

Чугун СЧ-10 НВ180

Чугун СЧ-15 НВ190

Чугун КЧ37, НВ163

Чугун СЧ-10, НВ180

Чугун СЧ35, НВ269

Чугун СЧ32, НВ250

Чугун СЧ21, НВ240

Чугун СЧ18, НВ180

Чугун СЧ15, НВ226

Чугун СЧ12, НВ200

48

ГЛАВА IV

АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ

РАЗМЕРНЫХ ЦЕПЕЙ

Определение размерных параметров технологического процесса

механической обработки является одним из наиболее ответственных и

трудоемких этапов технологической подготовки производства.

Наиболее существенным условием совершенствования методов

расчета операционных размеров и припусков является применение для

этих расчетов теории размерных цепей.

Технологические размерные цепи решают задачу расчетного

обеспечения регламентированной чертежом точности обработки детали,

осуществляя управление точностью обработки на настроенных станках

путем последовательного прибавления к номинальным размерам чертежа

операционных

припусков

и

установления

нормативной

точности

операционных размеров на каждой операции.

Выявление и расчет технологических размерных цепей лежит в

основе размерного анализа технологических процессов. Целью размерного

анализа является:

1) установление

обоснованных

операционных

размеров

и

технических требований на все операции технологического процесса;

2) определение предельных размеров припусков и размеров

заготовки;

3) обеспечение

наиболее

рациональной

последовательности

обработки отдельных поверхностей детали, обеспечивающей требуемую

точность размеров.

При выполнении размерного анализа осуществляется комплекс

работ: предварительная разработка технологического процесса обработки

заготовки

детали;

назначение

обоснованных

допусков

на

все

операционные

размеры;

определение

минимальных

необходимых

припусков; построение размерных схем технологического процесса;

выявление технологических размерных цепей; определение операционных

размеров и размеров заготовки путем решения технологических размерных

цепей;

расчет

предельных

значений

припусков;

установление

рациональных способов простановки операционных размеров.

При выполнении задания необходимо разработать маршрутный

технологический процесс механической обработки, назначить припуски на

обработку и операционные допуски, построить размерную схему

технологического процесса, рассчитать неизвестные операционные

размеры или размеры заготовки.

49

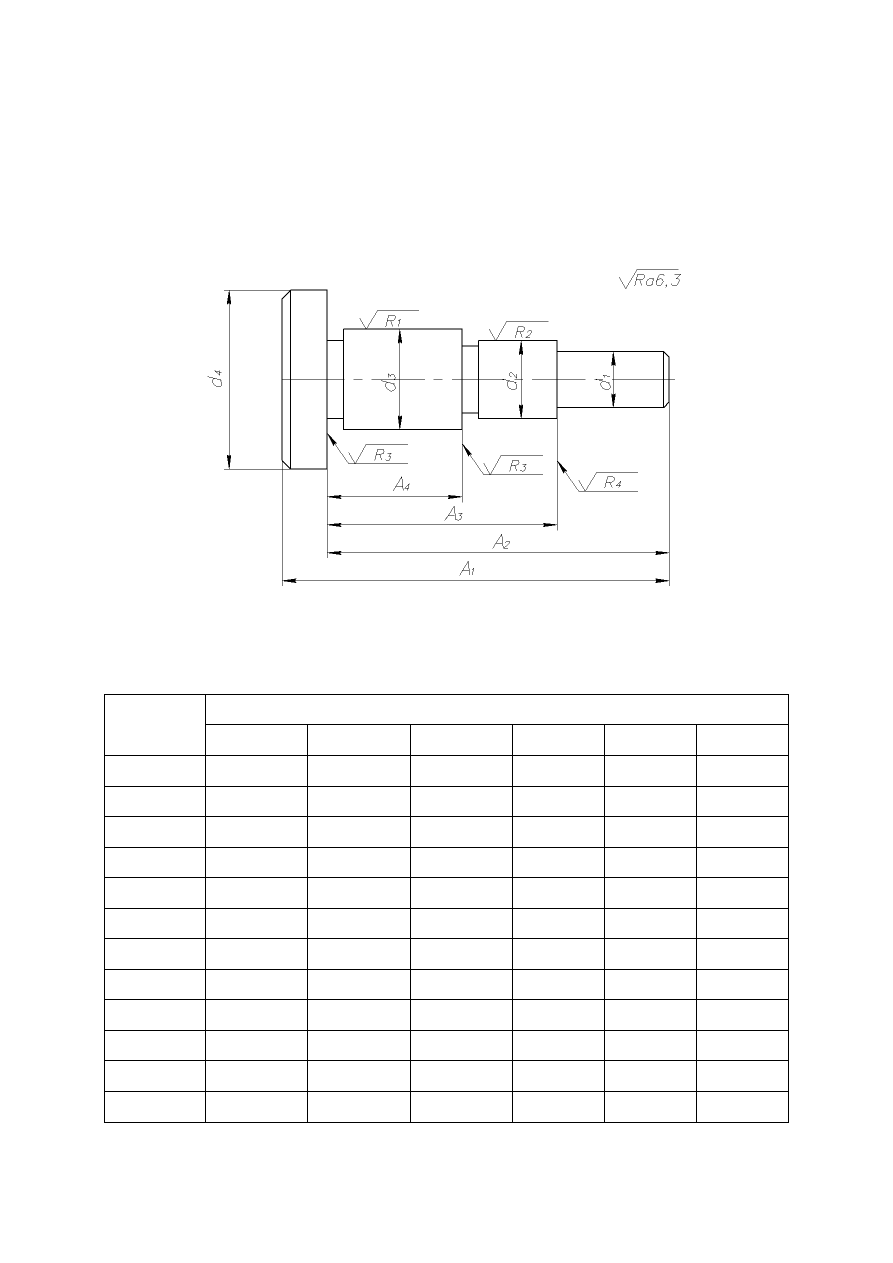

Задача 4.1

Для вала, изготавливаемого из стали 40Х (рис. 4.1), разработать

маршрутный

технологический

процесс

обработки

и

определить

неизвестные линейные операционные размеры и размеры заготовки.

Исходные данные приведены в табл. 4.1. Заготовка получена штамповкой

в закрытых штампах на кривошипных прессах.

Рис. 4.1

Таблица 4.1

Исходные данные к задаче 4.1

Размеры

Варианты

1

2

3

4

5

6

d

1

, мм

16h14

20h14

24h14

24h14

28h14

30h14

d

2

, мм

20h8

28h7

36h6

40h8

40h10

50h9

d

3

, мм

24h8

36h7

42h7

48h8

50h10

56h9

d

4

, мм

36h14

42h14

48h14

56h14

60h14

65h14

A

1

, мм

100

-0,87

150

-1,0

180

-1,0

200

240

280

-1,3

A

2

, мм

94±0,435

140±0,5

166±0,5

185

225

260±0,65

A

3

, мм

60±0,37

100±0,27

120±0,27

130

160

180±0,5

A

4

, мм

40±0,125

60±0,1

70±0,15

80

90

100±0,27

R

1

, мкм

Ra2,5

Ra1,6

Ra1,6

Ra3,2

Ra3,2

Ra3,2

R

2

, мкм

Ra2,5

Ra1,6

Ra1,6

Ra3,2

Ra3,2

Ra3,2

R

3

, мкм

Ra3,2

Ra3,2

Ra2,5

Ra3,2

Ra3,2

Ra3,2

R

4

, мкм

Ra3,2

Ra3,2

Ra3,2

Ra3,2

Ra6,3

Ra6,3

50

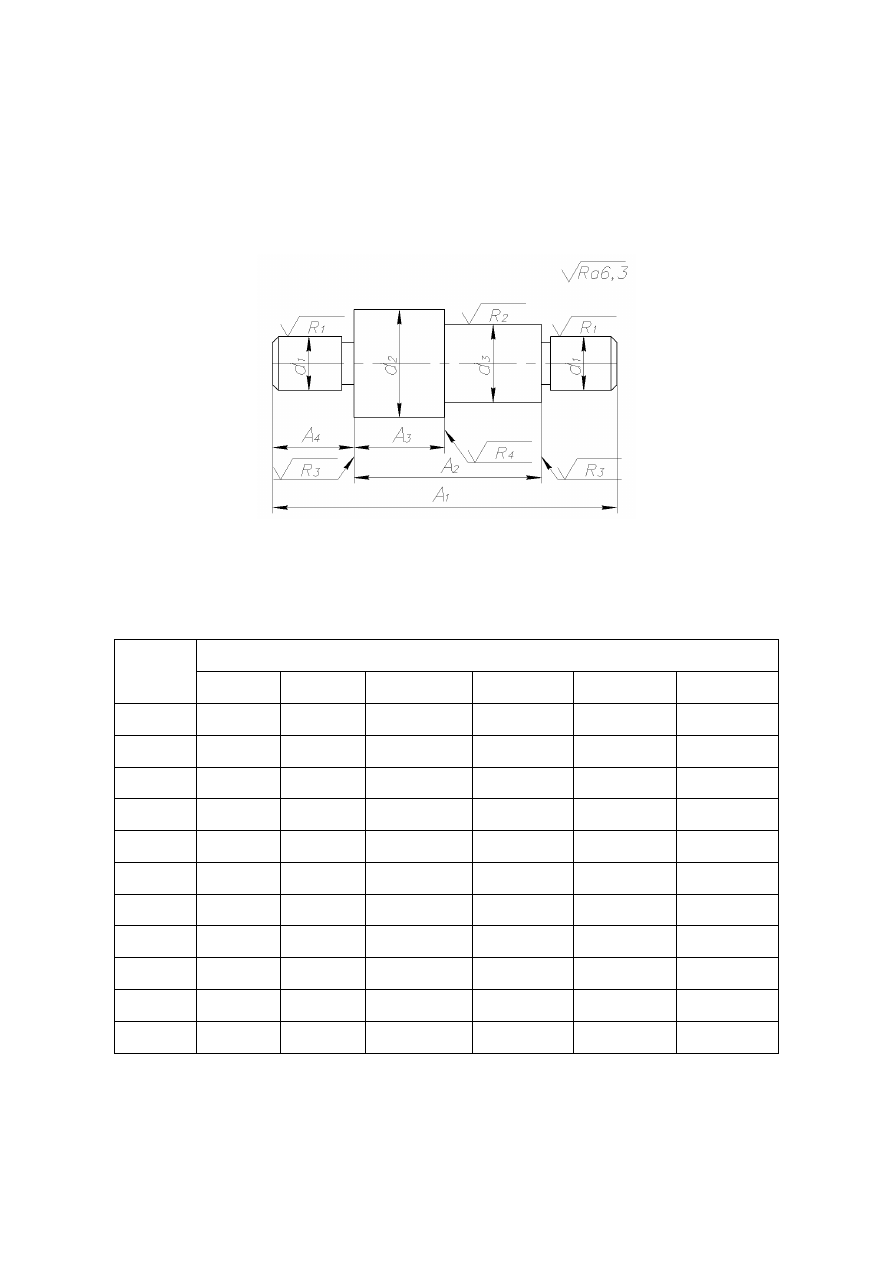

Задача 4.2

Для вала, изготавливаемого из стали 45 (рис. 4.2), разработать

маршрутный технологический процесс обработки и определить линейные

размеры заготовки. Исходные данные приведены в табл. 4.2. Заготовка

получена штамповкой в открытых штампах на кривошипных прессах.

Рис. 4.2

Таблица 4.2

Исходные данные к задаче 4.2

Размеры

Варианты

1

2

3

4

5

6

d

1

, мм

15k6

20h6

25h8

30k6

40h7

50n6

d

2

, мм

32h14

28h12

45h14

60h12

65h14

80h14

d

3

, мм

24h8

3oh6

36h10

40n68

50h9

70h8

A

1

, мм

90

-0,87

150

-1,0

180

-1,0

200

-1,15

240

-1,15

300

-1,3

A

2

, мм

60

-0,12

110

135

140

180

210

A

3

, мм

24

-0,52

40

55

60

50

70

A

4

, мм

15±0,215 15±0,215

20±0,26

30±0,26

35±0,31

40±0,31

R

1

, мкм

Ra0,8

Ra1,25

Ra2,5

Ra1,6

Ra2,5

Ra1,6

R

2

, мкм

Ra1,6

Ra1,25

Ra3,2

Ra1,6

Ra3,2

Ra2,5

R

3

, мкм

Ra2,5

Ra1,6

Ra3,2

Ra2,5

Ra2,5

Ra2,5

R

4

, мкм

Ra6,3

Ra1,6

Ra6,3

Ra3,2

Ra3,2

Ra3,2