Добавлен: 15.11.2018

Просмотров: 10066

Скачиваний: 69

36

По паспорту: мощность электропривода главного движения

ст

10

N

кВт; при КПД станка

η

0, 75

, т. е. мощность на шпинделе

шп

10 0, 75

7,5

N

кВт.

Рассчитанный режим на станке не осуществим.

Вводится коррекция скорости резания

1

пр

1020 60

η /10

n

x

y

p

p

V

N

C

t

S

K

;

0,85

0,75

1020 60 10 0,75 /10 300 6,3 0, 5

0, 79

104,8

V

м/мин,

т.

е.

416,9

n

мин

-1

; принимается по паспорту станка

400

n

мин

-1

. Скорость

резания:

π 80 400 /1000 100,5

V

м/мин.

Аналогично устанавливается режим резания для второго перехода

(обточка шейки 72

-0,19

):

4,3

t

мм;

0,5

S

мм/об;

500

n

мин

-1

;

126

V

м/мин.

Расчет погрешностей от упругих перемещений элементов системы

СПИД

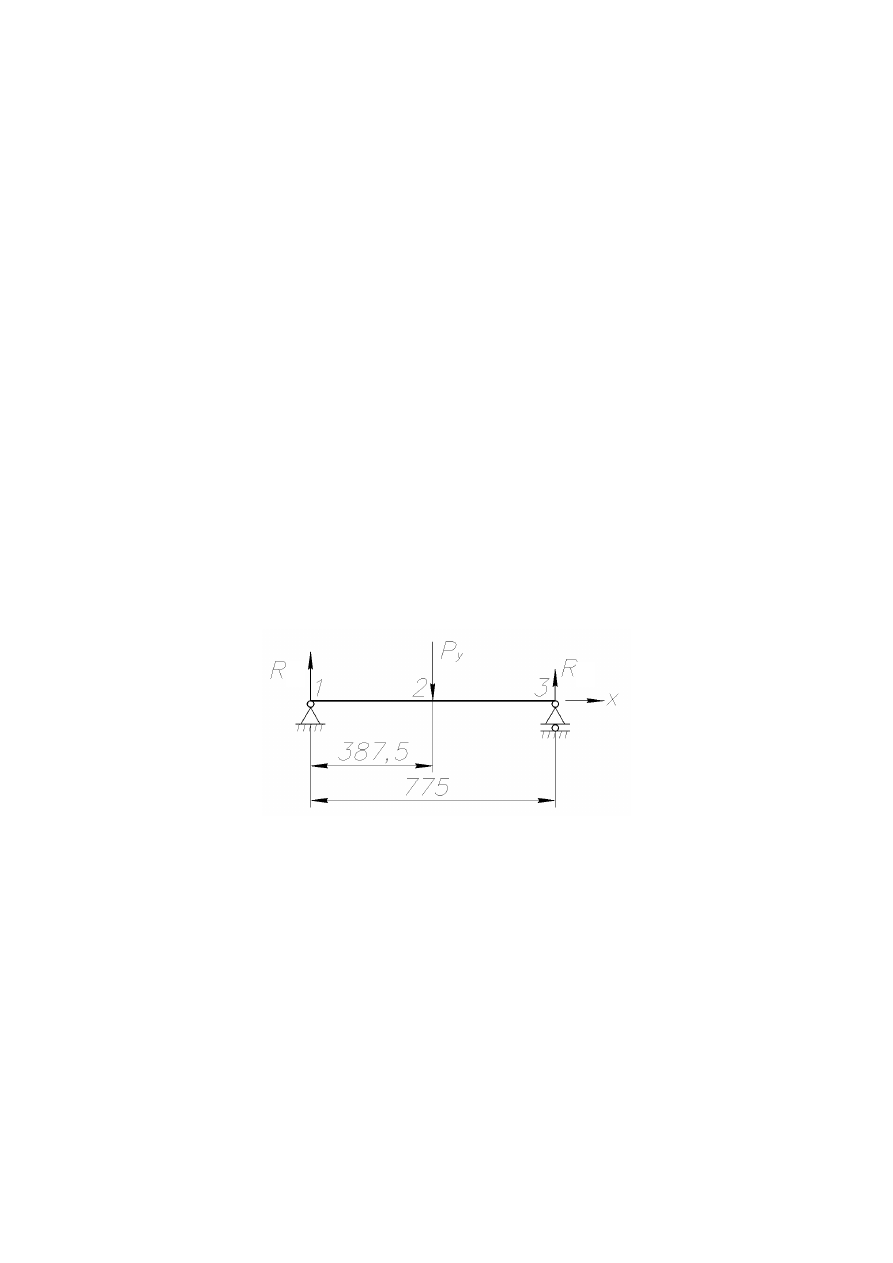

Установленная на станок заготовка рассматривается как балка,

лежащая на двух шарнирных опорах и нагруженная сосредоточенной

поперечной силой (равной радиальной составляющей силы резания Р

у

),

приложенной последовательно в трех точках (рис. 3.3). (На рис. 3.3 сила

показана приложенной в точке 2).

Рис. 3.3

Величина поперечной силы

10

,

x

y

n

y

p

p

P

C

t

S

V

K

([22], с. 271);

имеет различные значения в точках 1–2 и точке 3. Для точки 1–2 глубина

резания

4,3

t

мм, для точки 3 –

6,3

t

мм.

243

p

C

;

0,9

x

;

0, 6

y

;

0,3

n

([22], с. 273, табл. 22). Поправочный коэффициент

0, 79

p

K

(по ранее

выполненному расчету).

В точках 1-2

0,9

0,5

0,3

10 243 4, 3

0, 5

0, 79 126

1102,8 1103

y

P

Н; в

точке 3

0,9

0,6

0,2

10 243 6, 3

0, 5

0, 79 100, 5

1665

y

P

Н.

Прогиб балки на опоре в точке 1 равен 0, поэтому перемещение

упругой системы будет обусловлено податливостью передней бабки и

пб

зб

37

суппорта. По табл. 3.1 для станка 16К20 податливость в этом сечении

100 /1960

w

мкм/Н;

перемещение

обрабатываемой

поверхности

1

100

1103

5, 6

1960

Y

мкм, погрешность диаметра

1

0,112

y

мм.

Величина перемещения обрабатываемой поверхности во 2-й точке

рассматривается как сумма прогиба балки и перемещений передней и

задней бабки станка под действием реакций опор от приложенной

посредине балки силы. Расчет может быть произведен с использованием

приемов курса "Сопротивление материалов" [29].

В данном случае расчета прогиба балки от сосредоточенной силы,

приложенной посредине балки, можно использовать готовые формулы из

книги [8]

3

48

y

z

P l

y

EI

.

Учитывая симметричность расположения опор относительно точки

приложения силы, можно податливость технологической системы во 2-й

точке найти как среднюю арифметическую величину податливости

передней и задней бабок станка. Используя табл. 3.1, суммарное

перемещение записывается так:

3

2

пб

зб

48

4

y

z

P

P l

y

y

w

w

EI

,

где

5

2 10

E

, МПа; w

пб

= 100/1960; w

зб

= 130/1569 мкм/Н.

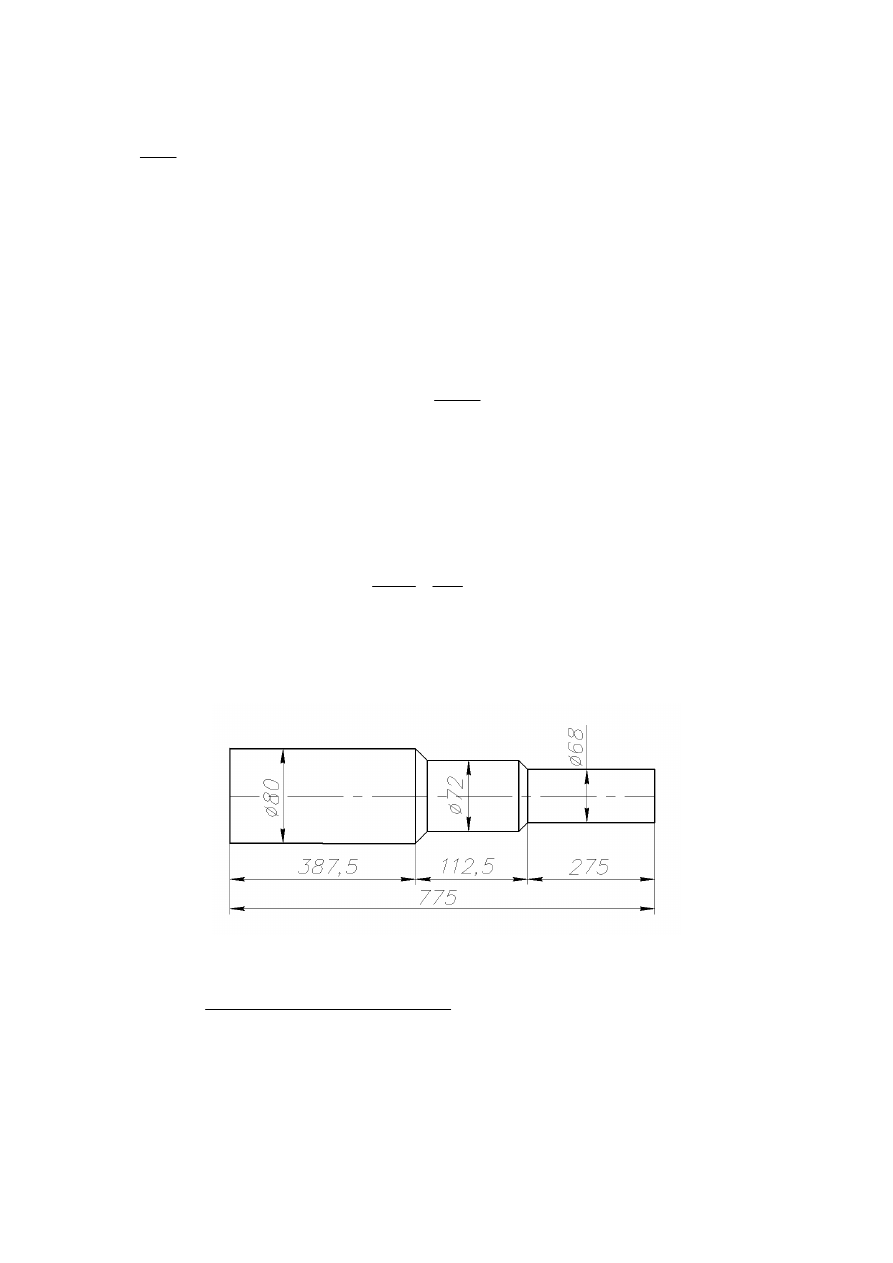

Приведенный диаметр балки можно рассчитать, исходя из формы

заготовки в тот момент, когда вершина резца находится в точке 2

(рис. 3.4), т. е. посередине заготовки.

Рис. 3.4

80 387,5 72 112, 5 68 275

70,19

70, 2

775

d

мм.

Осевой момент инерции

I

z

= 0,05∙70,2

4

= 121∙10

4

, мм

4

.

Смещение обрабатываемой поверхности

38

3

5

4

2

0,1

0,13

1103 775

1103

0, 0806

4

1960

1569

4,8 2 10 121 10

y

мм.

Погрешность диаметра вала в точке 2 от упругих перемещений

элементов системы СПИД составит:

2

2

2

2 0,086

0,1612

0,161

у

у

мм.

Погрешность в точке 3 рассчитывается аналогично погрешности в

точке 1:

130 1665 110,4

1960

з

у

мкм, или

3

0,11

y

мм.

Погрешность диаметра

3

3

2

0,138 2

0, 276

y

y

мм.

Размерный износ инструмента

р.и

: для точки 3

р.и

0

; для точки 2

при расчете износа необходимо учитывать, что резец прошел два участка

1

275

l

мм и

2

112,5

l

мм с разными режимами. Поэтому

р.и2

6

6

π 72 112, 5

π 68 275

8

1, 35

10

0, 5

10

0, 5

мкм = 0,00135 мм.

Погрешность диаметра от размерного износа определяется как:

р.и2

0, 00135 2

0, 0027

мкм. Погрешность диаметра от размерного износа

для точки 3 выполняется аналогично:

р.и3

0, 0024 2

0, 0048

0, 005

мм.

Погрешность от тепловой деформации инструмента

р.т

: для

точки 3

р.т

0

; для точки 2 необходимо учесть нагрев резца на двух

участках обработки. Время обточки шейки 68

1

275

τ

1, 375

0,5 400

мин.

Время обточки шейки 72

2

112,5

τ

0, 45

0, 5 500

мин.

1,375

4

р.т2

0,75

0,5

37

0, 45

550 [(6,3 0,5)

100,5

(1

)

16 25

e

0 ,45

0 ,75

0,5

45

(4,3 0, 5)

126 (1

)]

206

e

мкм=0,206 мм.

Погрешность диаметра в точке 2

р.т 2

0, 206 2

0, 412

мм;

Для точки 1 аналогично.

1

τ

1,375

мин.

2

400

τ

1, 6

0,5 500

мин.

1,375

4

0,75

0,5

p.т1

37

0, 45

550 [(6,3 0,5)

100,5

(1

)

16 25

e

1,6

0 ,5

4

0, 75

(4, 3 0, 5)

126 (1

)]

308

e

мкм=0,308 мм.

Погрешность диаметра заготовки в точке 1

р.т1

0,308 2

0, 616

мм.

39

ВЫВОДЫ

1. Погрешности

от

упругих

перемещений

элементов

технологической системы не позволяют выдержать заданные размеры,

поэтому необходимо ввести переход получистового точения.

2. Погрешности

от

размерного

износа

инструмента

так

незначительны, что ими можно пренебречь.

3. Погрешности от тепловой деформации резца велики, поэтому

рекомендуется вести обработку с применением СОЖ (хотя стойкость

твердосплавного инструмента позволяет работать без охлаждения).

Задача 3.2

На токарно-многорезцовом станке 1Н713 намечено провести

операцию черновой обточки ступенчатого вала. Заготовка: прокат 58

4

,

0

0

,

1

из стали 45 (σ

в

= 610 МПа). Обработка ведется многоинструментальной

наладкой из резцов, оснащенных пластинками твердого сплава Т5К10, по

ГОСТ 18878–73, с геометрией заточки φ = 45°,φ

1

= 10°, λ = 5°, γ = 10°.

Сечение державки резца 16×25.

Спроектировать многоинструментальную наладку.

Назначить режим резания.

Подсчитать вероятные погрешности от упругих перемещений

элементов технологической системы и размерного износа инструмента при

обработке одной заготовки.

Подсчитать количество заготовок, которое можно обработать без

подналадки станка, при оптимальном уровне наладки считая, что

случайные погрешности (непредусмотренные настоящим расчетом)

приводят к полю рассеяния размеров ω = 50 мкм (рис. 3.5).

Рис. 3.5

40

Задача 3.3

На вертикально-фрезерном станке 6550 фрезеруется плоскость

основания заготовки корпуса редуктора. Заготовка: отливка из серого

чугуна СЧ21 (НВ= 220), обрабатываемый размер 308±3,0, фрезерование

ведется торцевой наборной фрезой по ГОСТ 9473–80 (250, z = 24, с

пластинками твердого сплава ВК8) за два рабочих хода.

Вычислить

отклонение

от

плоскостности

обработанной

поверхности при обработке партии в 100 деталей. Считать, что припуск на

обработку может быть неравномерным в пределах допуска отливки.

Расчет произвести для двух вариантов исходной заготовки:

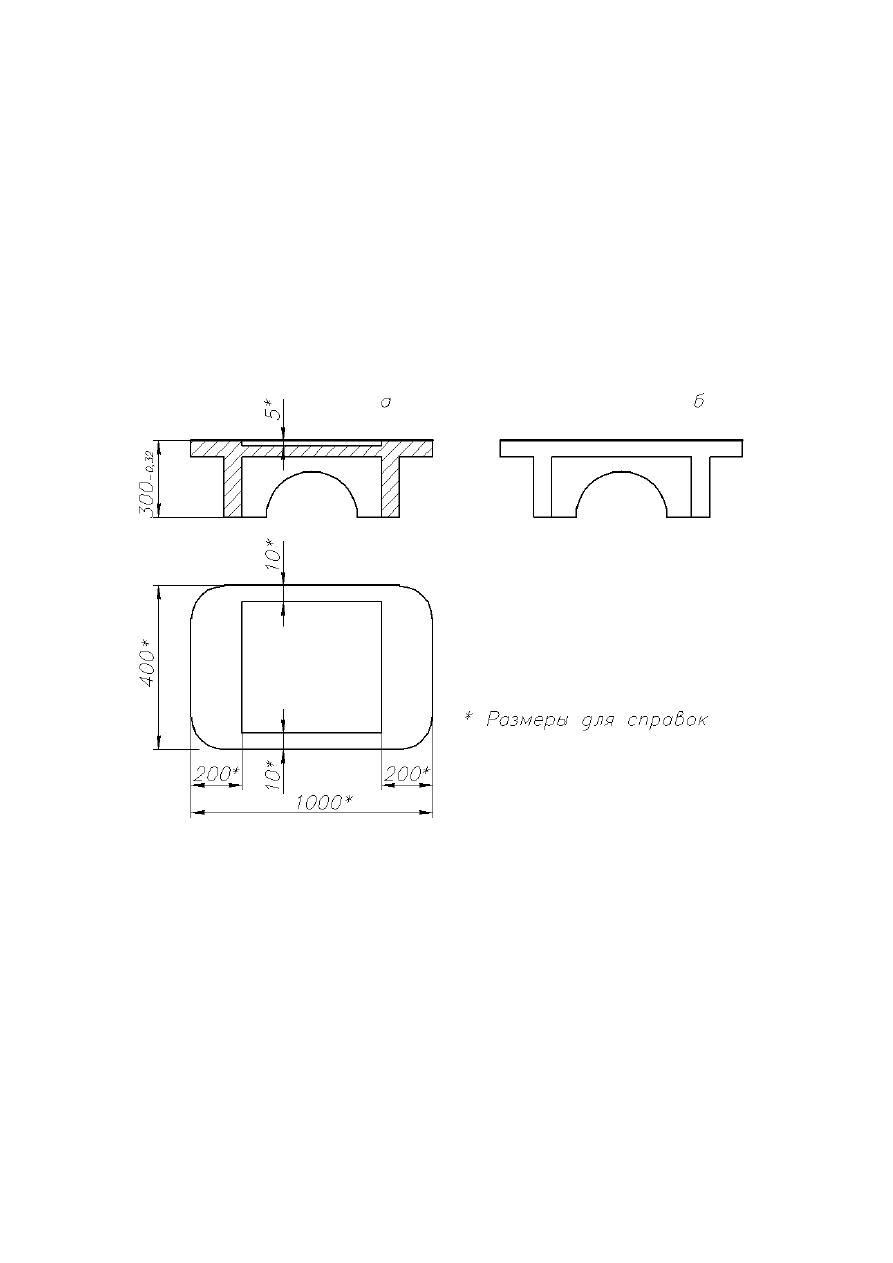

технологичной "а" (с занижением) и нетехнологичной "б" (рис. 3.6).

Рис. 3.6

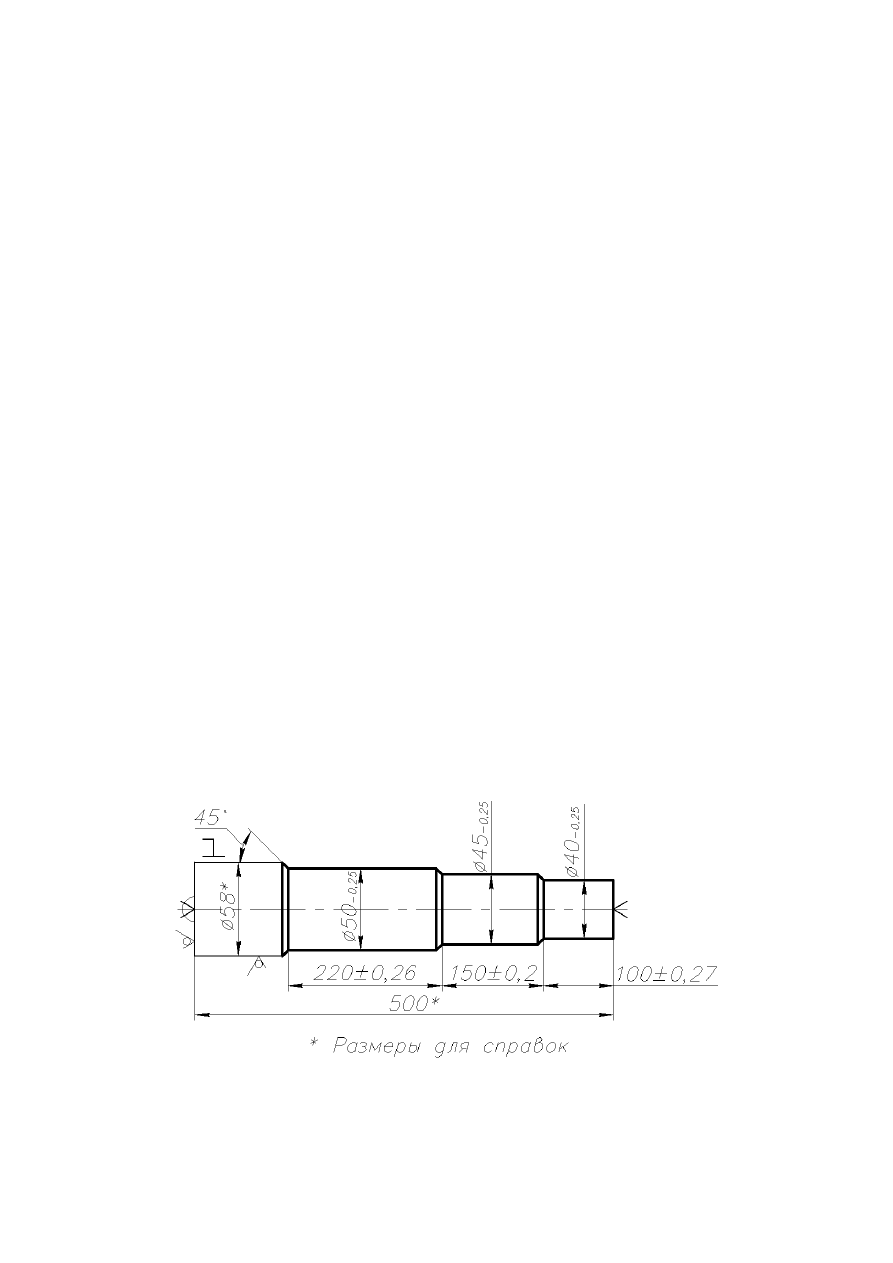

Задача 3.4

Спроектировать токарную операцию обработки оси (рис. 3.7) на

токарно-винторезном

станке

16К20.

Исходная

заготовка:

труба

горячекатаная 54×11×500 (ГОСТ 8732–78). Назначить план обработки,

режимы резания и режущий инструмент. Вычислить погрешности от

упругой деформации элементов технологической системы.