Добавлен: 15.11.2018

Просмотров: 10074

Скачиваний: 69

51

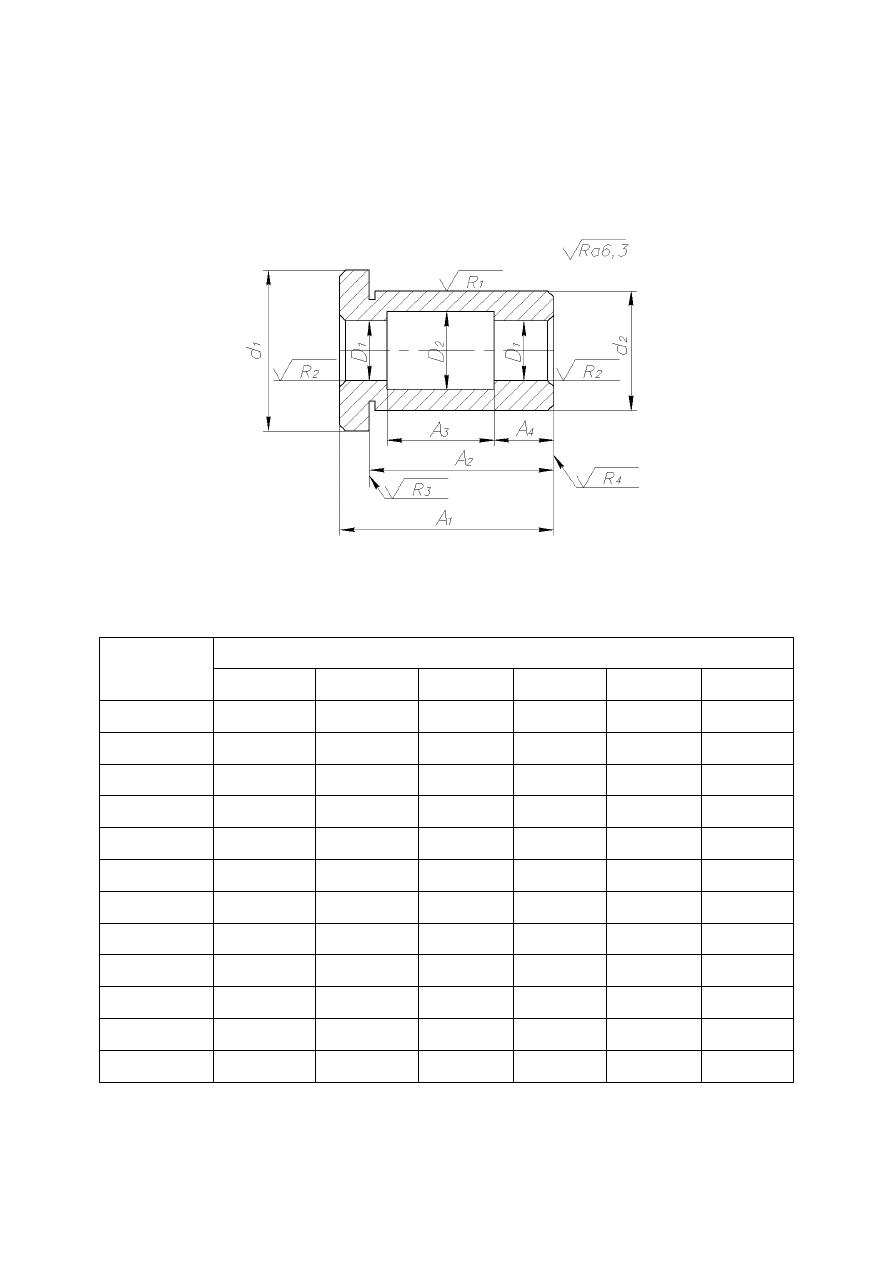

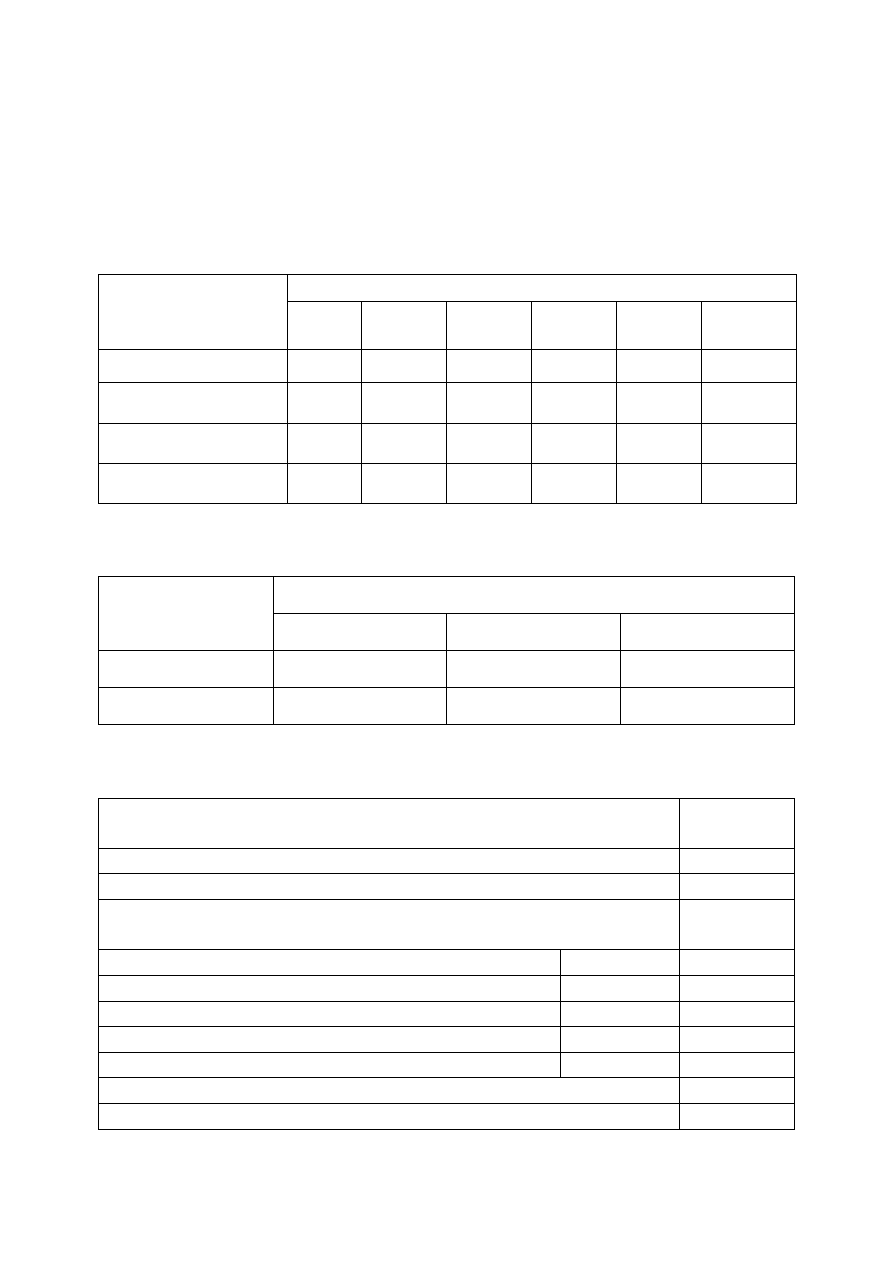

Задача 4.3

Для втулки, изготавливаемой из стали 30 (рис. 4.3), разработать

маршрутный технологический процесс обработки и определить линейные

размеры заготовки. Исходные данные приведены в табл. 4.3. Заготовка

получена штамповкой на горизонтально-ковочной машине.

Рис. 4.3

Таблица 4.3

Исходные данные к задаче 4.3

Размеры

Варианты

1

2

3

4

5

6

d

1

, мм

32h14

38h14

40h14

50h14

60h14

64h14

d

2

, мм

24h8

30h7

32h8

40h6

48h8

50h8

D

1

, мм

16H8

20H7

24H8

30H7

36H9

40H9

D

2

, мм

18H14

22H14

25H14

34H14

38H14

42H9

A

1

, мм

40

-0,62

50

-0,62

56

-0,74

65

-0,74

75

-0,74

90

-0,87

A

2

, мм

36±0,31

45±0,2

50±0,31

60±0,23

68±0,37

84±0,435

A

3

, мм

20

+0,84

30

+0,84

30

+0,84

35

+1,0

40

+1,0

50

+1,0

A

4

, мм

10±0,18

12±0,215

15±0,215

20±0,26

20±0,26

16±0,215

R

1

, мкм

Ra2,5

Ra1,6

Ra2,5

Ra1,25

Ra2,5

Ra2,5

R

2

, мкм

Ra1,6

Ra1,6

Ra2,5

Ra2,5

Ra3,2

Ra3,2

R

3

, мкм

Ra2,5

Ra1,6

Ra3,2

Ra2,5

Ra2,5

Ra3,2

R

4

, мкм

Ra3,2

Ra2,5

Ra3,2

Ra3,2

Ra3,2

Ra6,3

52

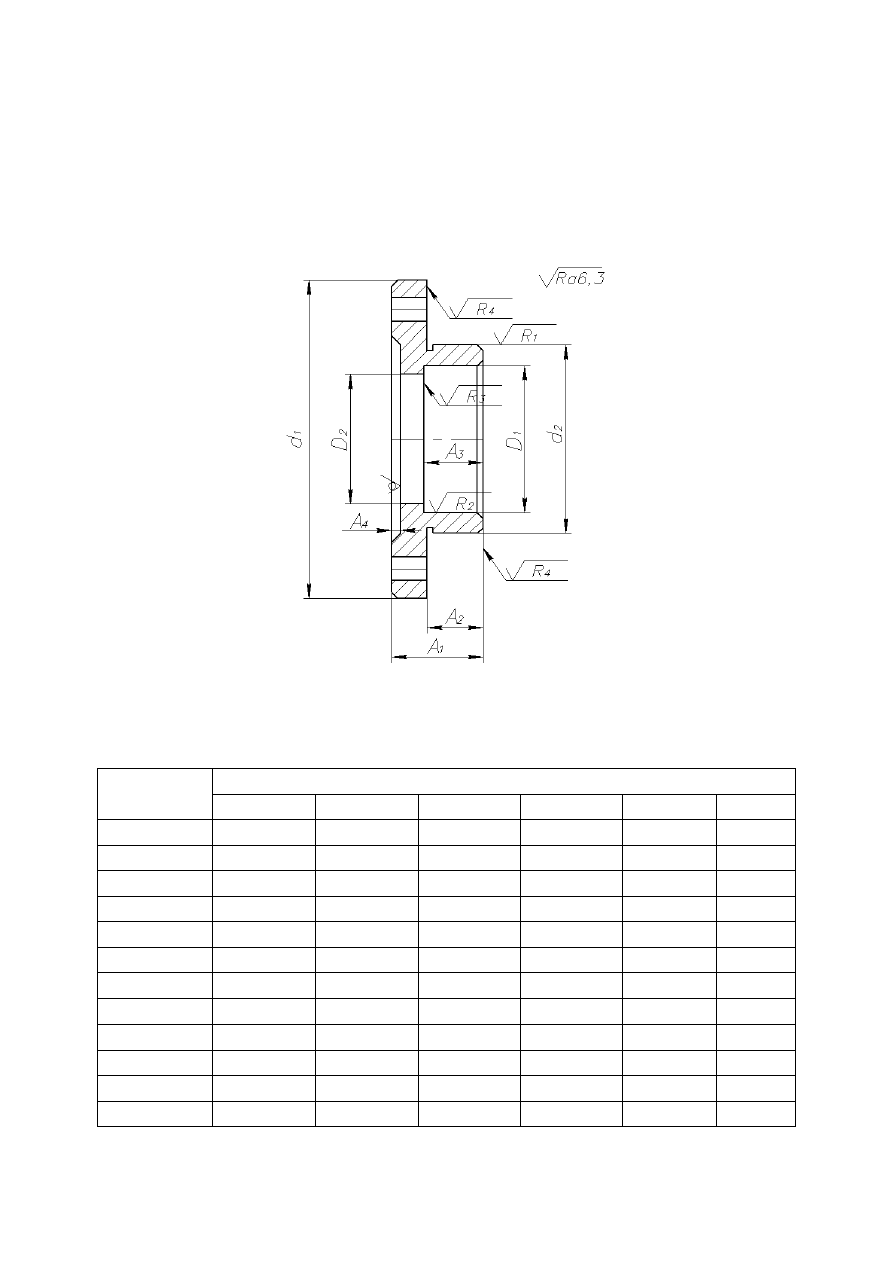

Задача 4.4

Для крышки подшипника, изготавливаемой из чугуна СЧ15 (рис.

4.4), разработать маршрутный технологический процесс механической

обработки и определить неизвестные линейные технологические размеры

и размеры заготовки. Исходные данные приведены в табл. 4.4. Заготовка -

отливка III класса точности.

Рис. 4.4

Таблица 4.4

Исходные данные к задаче 4.4

Размеры

Варианты

1

2

3

4

5

6

d

1

, мм

70h14

82h14

95h14

105h14

110h14

120h14

d

2

, мм

40h8

52h8

60h8

68h8

72h8

80h8

D

1

, мм

32H8

42H8

52H8

58H8

65H8

70H8

D

2

, мм

18H13

26H13

31H14

36H14

46H14

51H14

A

1

, мм

24

-0,84

30

-0,84

32

-1,0

36

-1,0

40

-1,0

45

-1,0

A

2

, мм

12±0,1

18±0,1

20±0,1

22±0,15

28±0,15

30±0,2

A

3

, мм

14±0,215

20±0,26

24±0,26

26±0,26

30±0,26

35±0,31

A

4

, мм

2±0,5

2±0,5

3±0,5

3±0,5

4±0,6

4±0,6

R

1

, мкм

Ra2,5

Ra2,5

Ra2,5

Ra2,5

Ra3,2

Ra3,2

R

2

, мкм

Ra2,5

Ra2,5

Ra2,5

Ra2,5

Ra2,5

Ra2,5

R

3

, мкм

Ra3,2

Ra3,2

Ra3,2

Ra3,2

Ra3,2

Ra3,2

R

4

, мкм

Ra3,2

Ra2,5

Ra2,5

Ra3,2

Ra3,2

Ra2,5

53

ГЛАВА V

РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ

ОПЕРАЦИОННЫХ РАЗМЕРОВ ЗАГОТОВКИ

Аналитический расчет производится с целью определения

минимально необходимой и достаточной величины припуска на

механическую обработку z

min

.

Расчету припуска должен предшествовать план обработки данной

поверхности: последовательность технологических переходов, способы

установки заготовки при осуществлении каждого перехода и результаты

обработки поверхности (прогнозируемые) при каждом технологическом

переходе.

Для аналитического расчета припуска необходимо установить все

элементарные слагаемые припуска:

1

zi

R

– величину шероховатости поверхности, полученную в

результате предыдущего перехода;щ

1

i

h

– толщину дефектного слоя, полученного в результате всей

предыдущей обработки;

1

i

– суммарное отклонение расположения обрабатываемой

поверхности

относительно

установочной

базы,

используемой

на

анализируемом переходе, и погрешность формы обрабатываемой

поверхности, полученную в результате всей предшествующей обработки;

ε

i

– погрешность установки заготовки при реализации перехода,

для которого рассчитывается припуск.

При

расчете

минимального

припуска

все

эти

слагаемые

суммируются:

min

1

1

1

ε

i

zi

i

i

i

z

R

h

–

при

последовательной

обработке

поверхностей (односторонний припуск);

min

1

1

1

2

2

ε

i

zi

i

i

i

z

R

h

–

при

параллельной

обработке

противоположных поверхностей (двухсторонний припуск);

2

2

min

1

1

1

2

2

ε

i

zi

i

i

i

z

R

h

– при обработке поверхностей

вращения.

Ниже приведены выдержки из таблиц справочника [21],

включающие данные, необходимые для расчета слагаемых припуска

(табл. 5.1–5.13).

Величины

z

R

и

h

определяются по этим таблицам в зависимости от

вида обработки поверхности и способа получения исходной заготовки.

Суммарная погрешность расположения и формы

определяется на

основе анализа всех возможных отклонений положения обрабатываемой

54

поверхности относительно установочной базы и всех факторов,

вызывающих изменение теоретической формы поверхности.

В самом общем случае величина

определяется как сумма

погрешности смещения

см

и погрешности коробления (кривизны)

кор

:

2

2

см

кор

.

Отклонение расположения поверхностей отливки связано с

неточностью

межосевых

расстояний

отлитых

отверстий

и

их

расположения относительно технологических баз, получаемых из-за

смещения стержней, отклонения от параллельности плоскостей отливки,

из-за смещения частей формы и т. д.

Смещение

поверхностей

исходных

заготовок,

полученных

штамповкой, происходит из-за отклонения от соосности частей заготовки,

изготовленных в разных половинах штампа или использования при

изготовлении исходной заготовки нескольких штампов (с прошивкой

отверстий).

Погрешности от коробления возникают в различных координатных

плоскостях, например, отлитое отверстие в исходной заготовке имеет

погрешности в диаметральной и осевой плоскостях. В этом случае

погрешность

кор

находится как геометрическая сумма составляющих

погрешностей:

2

2

кор

кор.диам.

кор.ос.

.

Исходные заготовки валов имеют дополнительную погрешность,

связанную с операцией центрирования

ц

. Для этих заготовок

2

2

2

см

кор

ц

.

При дообработке просверленного отверстия приходится учитывать

искривление оси отверстия (увод сверла) и смещение вершины сверла

относительно номинального положения

2

2

ув

о

.

Величину коробления определяют как произведение величины

k

(относительного коробления) и соответствующего линейного размера

l

. В

отдельных случаях величина допустимого коробления в справочных

таблицах указывается для интервала размеров.

Величина увода сверла

ув

также определяется как произведение

относительного увода сверла

у

на глубину сверления

l

. Если

производится повторная обработка ранее обработанной поверхности, то

суммарная

погрешность

расположения

и

формы

определяется

зависимостью

y

ис

K

, где

ис

– соответствующая погрешность

заготовки до обработки, а

у

К

– коэффициент уточнения.

Расчет величины

требует тщательного анализа всех условий

обработки заготовки. Так, например, если за черновую базу была принята

55

поверхность, для которой рассчитывается припуск, и с ее использованием

обработана поверхность, являющаяся установочной базой при расчете

припуска на заданном переходе, то величина

рассчитывается с

использованием коэффициента уточнения

у

К

, как и для поверхности

повторно обрабатываемой.

Таблица 5.1

Допустимые отклонения чугунных и стальных отливок II класса точности

Наибольший

габаритный размер

отливки, мм

Номинальный размер, мм

до 50

50–120

120–260

260–500

500–800

800–1250

До 260

±0,5

±0,8

±1,0

–

–

–

Св.260 до 500

±0,8

±1,0

±1,2

±1,5

–

–

Св.500 до 1250

±1,0

±1,2

±1,5

±2,0

±3,0

–

Св.1250 до 3150

±1,2

±1,5

±2,0

±2,5

±3,0

±4,0

Таблица 5.2

Качество поверхности отливок (Rz+h, мкм) II класса точности

Материал отливки

Наибольший размер отливки, мм

До 500

Св.500 до 1250

Св.1250 до 3150

Чугун

500

700

900

Сталь

400

600

800

Таблица 5.3

Отклонения расположения поверхностей отливок

Вид отклонения

Величина

отклонения

Межосевое расстояние отверстий (±∆

м.о.р.

), мм

1,2–2,0

Расположение отверстия относительно технологических баз (±∆

р.т.б.

), мм

1,2–2,5

От параллельности плоскости ∆

оп

, мкм на 1 мм

1/2 допуска

на размер

Перекос отверстия ∆

п

, мкм на 1 мм для диаметра d

d, мм

До 10

–

Св.10 до 30

10-20

Св.30 до 50

3–15

Св.50

3–10

Коробление ∆

к

, мкм на 1 мм корпусной детали

0,3–1,5

То же плит

2,0–3,0