Добавлен: 15.11.2018

Просмотров: 10061

Скачиваний: 69

31

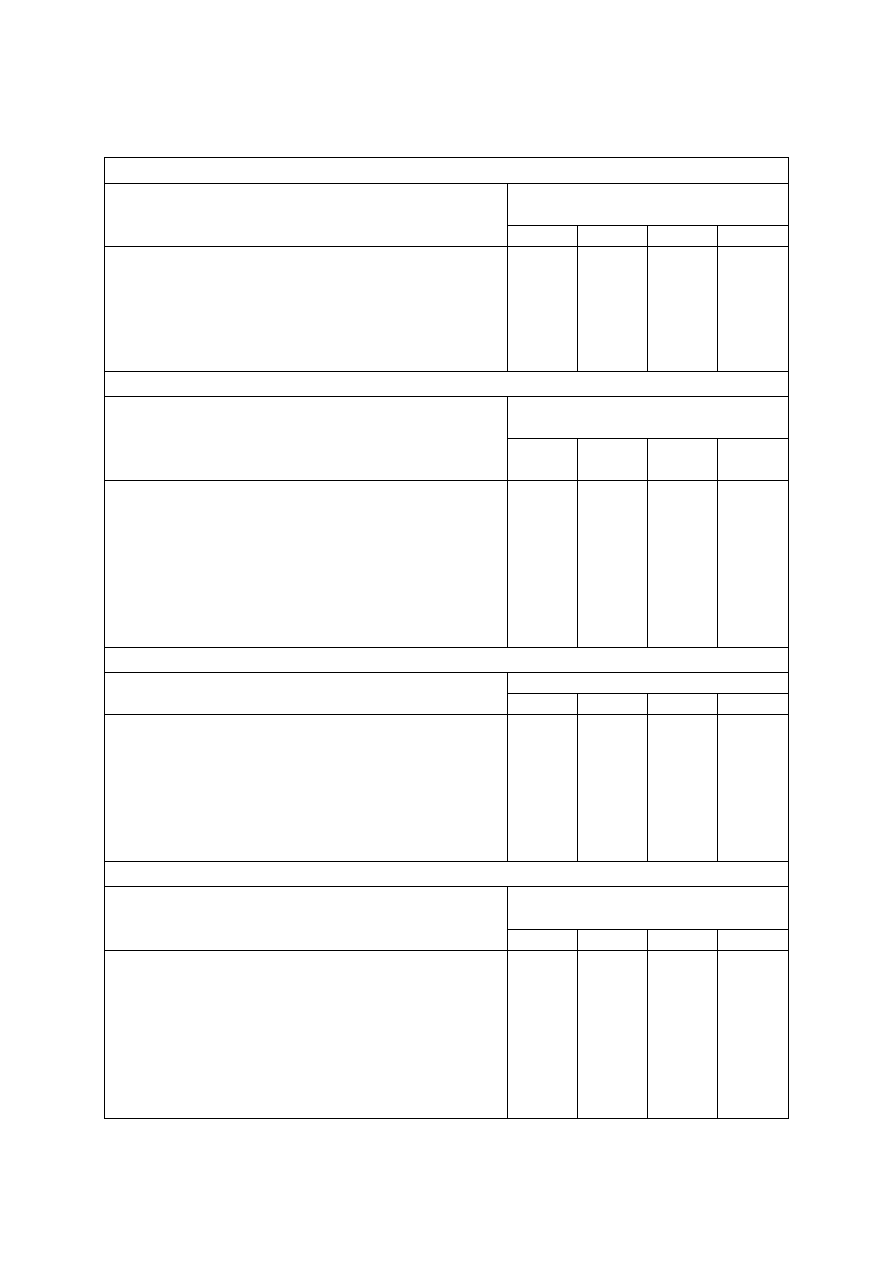

Таблица 3.1

Нормы точности и жесткости металлорежущих станков

нормальной точности под нагрузкой [21]

Токарно-винторезные (ГОСТ 18097

–

88)

Параметр

Наибольший диаметр

обрабатываемой поверхности

125

200

320

400

Наибольшее смещение (мкм) резцедержателя и

оправки, установленных:

в шпинделе

в пиноли задней бабки

Сила, Н

50

70

980

100

130

1960

160

200

3920

200

270

5488

Вертикально-сверлильные (ГОСТ 370

–

81E)

Параметр

Наибольший диаметр сверления,

мм

от 10

до 12

св. 12

до 20

св. 20

до 25

св. 25

до 40

Отклонения от перпендикулярности оси шпинделя

к поверхности стола в вертикальной плоскости

(мкм)

Расстояние от оси шпинделя до точки измерения

перемещения, мм.

Сила, Н

150

75

2450

200

100

4410

250

125

7350

300

150

12250

Фрезерные вертикальные с крестовым столом (ГОСТ 9726

–

89Е)

Параметр

Ширина стола, мм

250

320

400

500

Наибольшие перемещения (мкм) стола

относительно оправки, закрепленной в шпинделе:

в горизонтальном направлении

в вертикальном направлении

Сила, Н

280

320

5000

320

360

8000

360

400

12500

400

450

20000

Токарные многорезцовые (ГОСТ 18097

–

88Е)

Параметр

Наибольший диаметр

обрабатываемой заготовки, мм

200

250

320

400

Наибольшее смещение продольного суппорта

относительно оправки

закрепленной в шпинделе, мкм

в пиноли задней бабки, мкм

Наибольшее смещении поперечного суппорта

относительно оправки, закрепленной в шпинделе,

мкм

Сила, Н

220

300

450

10000

320

450

670

16000

450

670

1000

26000

630

1000

1500

40000

32

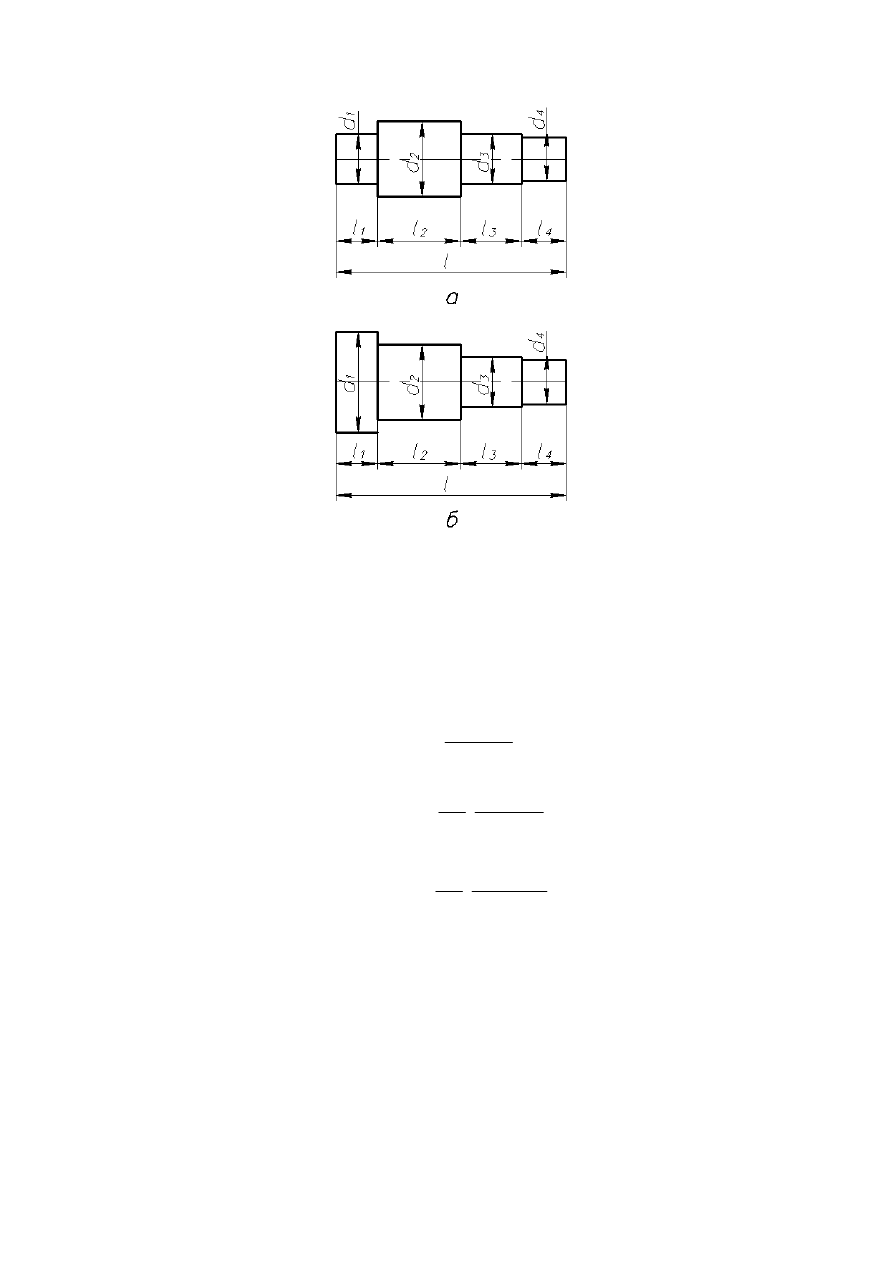

Рис. 3.1

2. Размерный износ инструмента учитывается только в тех случаях,

когда обрабатывается большая поверхность заготовки (или партии

заготовок) без подналадки станка. Расчет ведется по упрощенной методике

[28]:

для резцов, сверл, зенкеров и разверток

6

π

u

(

1)

10

d l m

S

;

для торцовых фрез

0

6

100

u

(1

)

u

10

z

l b m

b

S

z

;

для цилиндрических фрез

ф

0

6

π

100

u

(1

)

u

10

z

d

l m

b

S

z

;

где

d

– диаметр обрабатываемой заготовки, мм;

ф

d

– диаметр фрезы, мм;

l

– длина обрабатываемой поверхности, мм;

m

– число заготовок в партии, обрабатываемых без подналадки;

S

– подача при сверлении, зенкеровании, развертывании, мм/об;

z

S

– подача на зуб фрезы, мм/зуб;

z

– число зубьев;

b

– ширина фрезерования, мм;

33

0

u

– относительный износ, мкм/км.

3. Температурная деформация рассчитывается только для резцов при

условии

непрерывной

обработки

поверхности

или

обработки

с

кратковременными перерывами [7, 21].

Тепловая деформация резца подсчитывается по формуле:

0,75

0,5

/ 4

р.т

p

в

0, 45

/

σ (

)

(

)

Т

l

F

t S

V

К l l

, мкм

где

p

l

– вылет резца, мм;

F

– площадь поперечного сечения резца, мм

2

;

в

σ

– предел прочности материала заготовки, МПа;

t

– глубина резания, мм;

S

— подача, мм/об;

V

– скорость, м/мин;

T

K

– отношение основного времени к штучному;

τ

– время непрерывной обработки партии заготовок, мин.

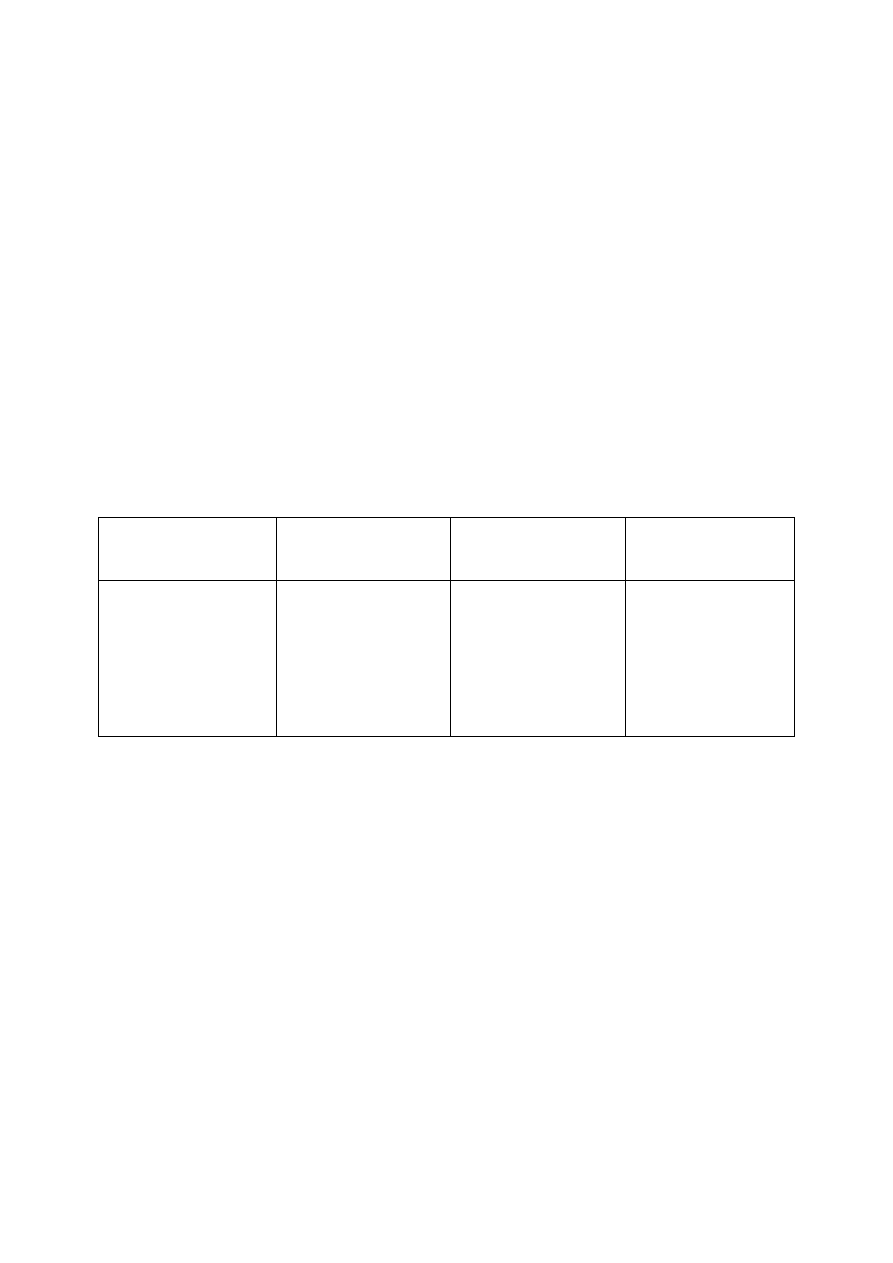

Относительный износ инструмента приведен в табл. 3.2.

Таблица 3.2

Относительный износ инструмента по мкм/км [21, 28]

Инструментальный

материал

Сталь

углеродистая

Сталь

легированная

Чугун

Т30К4

Т15К6

Т5К10

ВК8

ВК6

3–4

5–7

8

–

–

4–6

9–10

12–13

17–25

–

–

–

–

13–14

14

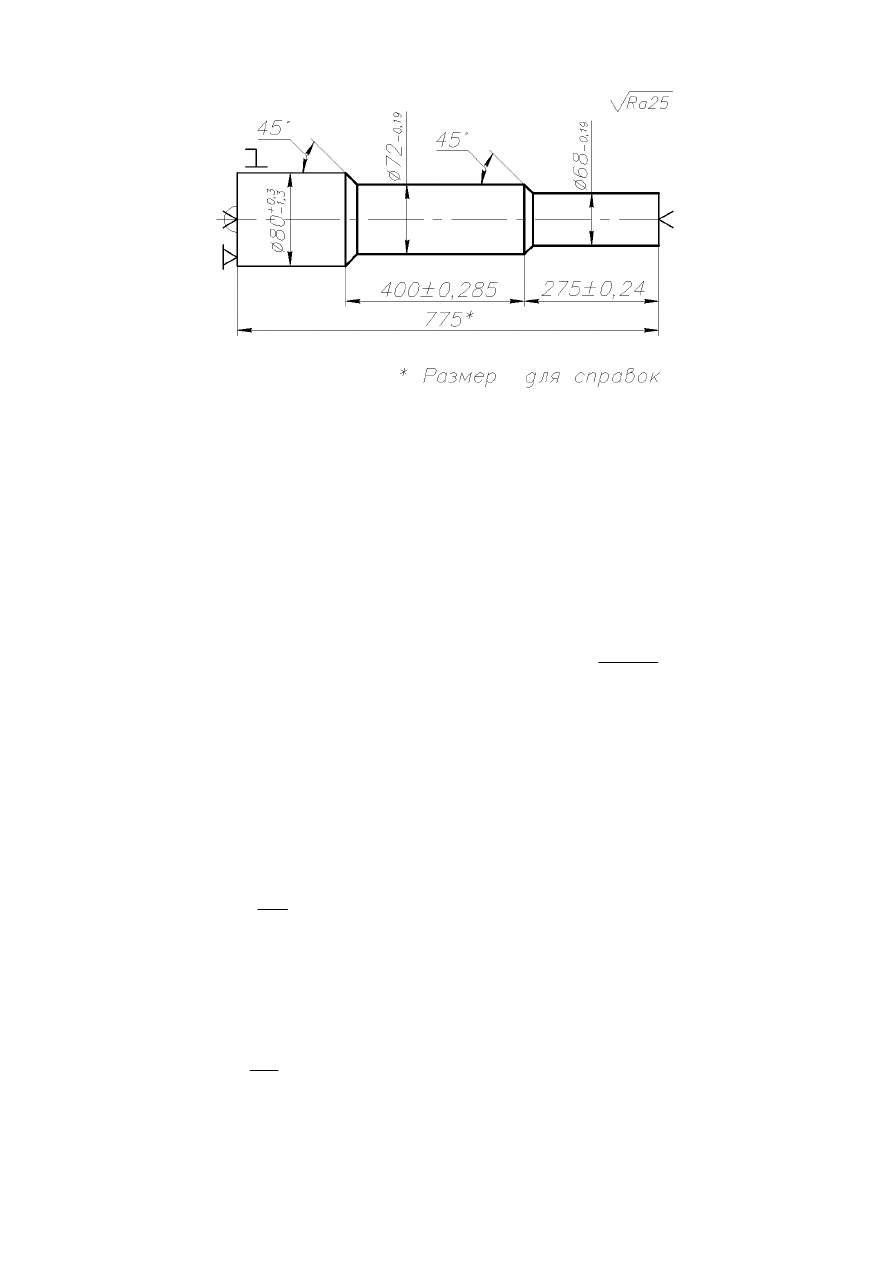

Задача 3.1

На токарно-винторезном станке 16К20 обрабатывается заготовка

(рис. 3.2) вала из стали 45 (σ

в

= 550 МПа), резцом с пластиной твердого

сплава Т5К10, имеющей геометрию заточки: (φ = 45°, λ = 5°, γ = 10°).

Сечение державки резца 16×25, вылет 37 мм. Заготовка – прокат. Объем

производства 2 шт.

Назначить оптимальный режим резания и вычислить погрешности

от упругих перемещений элементов технологической системы, размерного

износа резца и его тепловой деформации. Режим резания назначается по

методике, изложенной в справочнике [22].

34

Рис. 3.2

Решение

Первый технологический переход (обточка шейки 68

-0,19

).

Глубина резания выбирается так, чтобы максимальный припуск снять за

один рабочий ход.

3max

min

0, 5

80, 3 67,81 0, 5

6, 24

t

d

d

мм. Принято

значение

6,3

t

мм. Подача назначается использованием таблицы

([22], с. 266, табл. 11),

0,5

S

мм/об.

Скорость резания вычисляется по формуле

V

V

m x

y

C

K

V

T t s

([22], с. 265).

Поправочный коэффициент

1

V

mV

nV

uV

V

V

K

K

K

K

K

K

, ([22], с. 268).

где

mV

K

– коэффициент, учитывающий влияние материала заготовки, [22,

табл. 1–4, с. 261–263];

nV

K

– коэффициент, учитывающий влияние состояния поверхности

заготовки, [22, табл. 5, с. 263];

uV

K

–

коэффициент,

учитывающий

влияние

материала

инструмента, [22, табл. 6, с. 263];

Г

в

750

σ

n

mV

К

К

, [22, табл. 1, с. 261]

где

Г

K

–

коэффициент,

характеризующий

группу

стали

по

обрабатываемости, [22, табл. 2, с. 262];

n

– показатель степени, [22, табл. 2, с. 262].

Принимаем:

Г

1, 0

K

;

1, 0

n

;

1,0

750

1, 0

1,364

550

mV

К

.

Принимаем:

0,9

nV

K

;

0, 65

uV

K

35

Тогда

1,364 0,9 0,65

0,8

V

K

.

Принимаем период стойкости резца:

Т=30 мин [22, с. 268].

С

V

=350; x=0,15; у=0,35; m=0,2 [22, табл. 17, с. 269].

0,2

0,15

0,35

350 0,8

137, 4

30

6, 3

0,5

V

м/мин;

Расчетная частота вращения шпинделя:

расч

1000 137, 4

1000

544,9

π

3,14 80,3

V

n

D

мин

-1

;

Принимаем ближайшее меньшее паспортное значение:

пасп

500

n

мин

-1

.

Тогда фактическая скорость резания:

пасп

факт

π

3,14 80, 3 500

126

1000

1000

D n

V

м/мин.

Проверка по мощности привода станка:

Мощность резания:

;

1020 60

z

P V

N

Тангенциальная составляющая силы резания:

10

,

x

y

n

z

p

p

P

C

t

S

V

K

где

p

K

– поправочный коэффициент на силу резания

м

γ

λ

р

р

р

р

р

p

r

K

К

К

К

К

К

,

где

м

p

K

– поправочный коэффициент, учитывающий влияние качества

обрабатываемого материала на силовые зависимости [22, табл. 9,10,

с. 264 –265];

p

K

– коэффициент, учитывающий влияние главного угла в плане –

φ на составляющие силы резания [22, табл. 23, с. 275];

γ

p

K

– коэффициент, учитывающий влияние переднего угла γ на

составляющие силы резания [22, табл. 23, с. 275];

λ

P

K

– коэффициент, учитывающий влияние угла наклона главного

лезвия λ на составляющие силы резания [22, табл. 23, с. 275];

p

r

K

– коэффициент, учитывающий влияние радиуса при вершине

резца r на составляющие силы резания [22, табл. 23, с. 275].

0,75

0,75

в

м

σ

550

0, 73

0, 79

750

750

р

n

К

.

Принимаем:

1, 0

p

K

;

γ

1, 0

p

K

;

λ

1, 0

p

K

;

1, 0

p

r

K

, тогда

0, 79 1, 0 1, 0 1, 0 1, 0

0, 79

p

K

.

Принимаем:

300

p

C

;

1, 0

x

;

0, 75

y

;

0,15

n

[22, табл. 22, с. 273].

0,75

0,15

10 300 6,3 0,5

0, 75 126 /1020 60 126

8, 769

N

кВт.