Файл: Курсовой проект содержит пояснительную записку на листах и графическую часть на 1 листе.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 65

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

n=7 суток – принимаем для автодорожного и железнодорожного транспорта.

Кр=1,2 – коэффициент разрыхления;

m=247

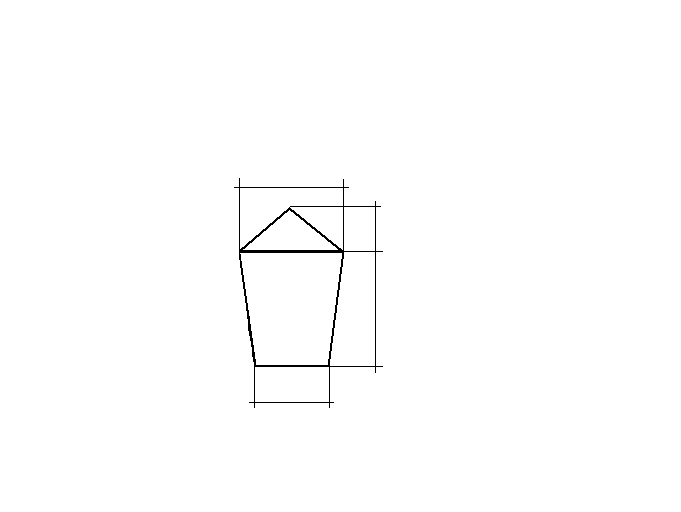

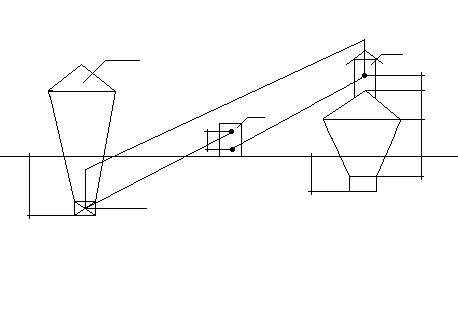

Определяем размеры склада (по рисунку 5)

Рисунок 5 – Схема склада заполнителей

Задаём ширину склада а, которая зависит от ёмкости

а = 8 м, т.к.V=918м3<1500м3

в = 0,4 при а =8м.

α = 400 – угол естественного откоса,

β =550 – для совмещённого склада.

tgβ tg400 = 0,84

tg550 = 1,43

Определяем высоту h склада

h=h1+h2=5,43+3,36=8,79м

Площадь S – общая.

S=S1+S2 S0=22,81+13,44=36,25м2

Определяем длину склада

V – ёмкость склада, м3

S0 – площадь поперечного сечения, м2

Кз= 0,85 – коэффициент заполнения склада

Принимаем длину склада L=30м.

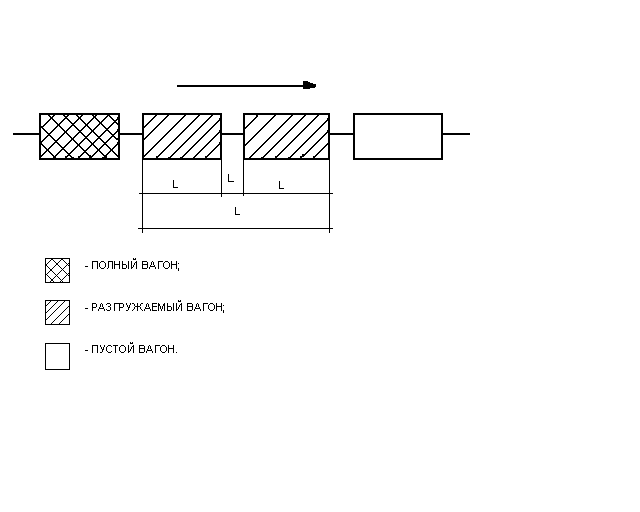

1.5.3 Расчёт длины разгрузочного фронта

Расчёт проводим соответственно схеме (смотри рисунок 6). Определяем число одновременно разгружаемых вагонов.

Nв – общее число вагонов в составе

;

t – время на разгрузку одного вагона, ч.

Принимаем 12 мин.

Т = 4ч – норма времени на разгрузку всего состава

Nв =20шт

Рисунок 6 – Схема разгрузки

Определяем длину разгрузочного фронта:

Lрф=nвхl+l1х(nв – 1)м,

где nв=1

l – длина вагона, м

l1 = 1м – расстояние между вагонами

Lрф=1х15+1х(1-1)=15м

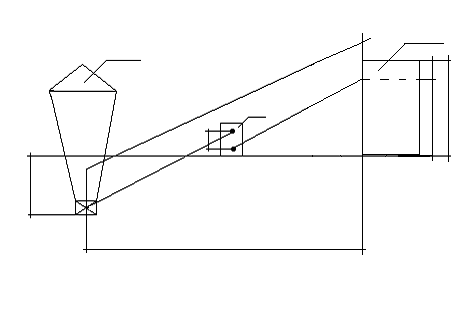

1.5.4 Расчёт длины конвейеров

Проводим расчёт конвейера от приёмного устройства до склада за-

полнителей , используя условную схему, рисунок 7.

-

приёмное устройство -

перегрузочная станция -

склад

Рисунок7- Схема конвейера №1

Принимаем :

h1=3м –заглубление приёмного устройства;

h2=1м –перепад высот на перегрузочной станции;

h

0=1м- высота падения заполнителя на складе;

0=1м- высота падения заполнителя на складе;h =3,36м по расчёту –высота треугольной части сечения склада;

h

=5,43м по расчёту –высота трапециидальной части сечения склада;

=5,43м по расчёту –высота трапециидальной части сечения склада;h4=3м-заглубление склада;

h5=0,5м –высота бункера над лентой конвейера.

Угол наклона ленточного конвейера-180.

Расчёт ведем по формулам:

Общая высота подъёма м:

H=h1+h2+h3 ,м

h3-высота подъёма над уровнем земли на складе будет:

h

3=h0++h +h +h5-h4,м (Пренебрегаем высотой подштабельного

3=h0++h +h +h5-h4,м (Пренебрегаем высотой подштабельного конвейера)

h3=1+3,36+5,43+0,5-3=7,29м

H=3+1+7,29=11,29м.

Lк=

Lк-длина конвейера.

sin 180=0,310

lk=

Принимаем Lк=42м

L0=Lк х cosα , где

L0-длина проекции конвейера на землю;

сosα=0,95

L0=42 х 0,95 =33,9=40м.

Проводим расчёт конвейера от склада до БСЦ ,смотри рисунок 8.

1-склад заполнителей

2-перегрузочная станция

3-БСЦ

Рисунок8- Схема конвейера №2

Принимаем :

h 1=3м-заглубление склада

h2=2м-перепад высот на перегрузочной станции;

h4=5м-высота надбункерного отделения;

h5=30м-высота БСЦ;

h3=h5-h4,где

h3-высота входа конвейера в БСЦ.

h3 =30-5 = 25м

Общая высота подъёма:

H = h1+h2+h3 H=3+2+25=30м

Длина конвейера:

tg180 =0,325

1.5.5 Расчёт склада металла

Определяем ёмкость склада металла:

V = Gсут х n, т

где Gсут –суточная потребность в арматурной стали с учётом отходов(по табл. 6)

n =20-25 суток – нормативный запас стали на складе

V = 3,045х25=76,13т

Определение доли металла в % по способу поставки (смотри таблицу7)

Таблица 7- Выборка арматурной стали по способу поставки.

| Наименование изделия | Вид поставки | Диаметр и класс | Масса, кг | Доля, % | |

| Единицы | Общая | ||||

| ПК60-26 | Мотки | 3Вр400 4Вр400 5Вр400 8А – III | 14,44 1,89 9,16 6,94 | 32,43 | Х = 46 |

| Прутки | 14А – I 14Ат - V | 4,84 31,27 | 36,11 | Y = 51 | |

| Полосовая сталь | 6х60 | 2,36 | 2,36 | Z = 3 | |

| Итого: | | | | 70,9 | 100 |

Определяем площадь склада:

F=

х Кс, м3

х Кс, м3где V-ёмкость склада для одного изделия;

x;y;z- доли металла по способу поставки в %;

q1=1,2т/м2-норма складирования для мотков;

q2=3,2т/м2-норма складирования прутков;

q3=2,1т/м2-норма складирования проката;

Кс-коэффициент ,учитывающий полноту использования склада , прини-мается в зависимости от ёмкости ,

[29,17+12,13+1,09] х 3=127,17м2

[29,17+12,13+1,09] х 3=127,17м2Определяем длину склада:

L=

где Fобщ=127,17м2-общая площадь склада;

В-ширина пролёта, м

Принимаем В=18м.

L=

Размер склада принимаем 18х24м ,с учётом разгрузки одного вагона.

1.6 Выбор и расчёт оборудования и складских площадок

в формовочном цехе

1.6.1 Расчёт количества бетоносмесителей

Определяем часовую производительность смесителя

V3-ёмкость смесителя по загрузке, л

n-расчётное количество замесов за 1 час по [3],

n=35(для тяжёлых б/с)

Пч=

Определяем количество бетоносмесителей.

Qгод - годовая производительность

Кот=1,015- коэффициент отходов

m=247 –количество рабочих суток в году

y=16 –количество рабочих часов в сутки [3]

Пч - часовая производительность смесителя,м3/ч (по расчёту),

Кн=0,8 – коэффициент неравномерности выдачи б/с [3]

Принимаем бетоносмесителей 1 шт.

1.6.2 Расчёт ёмкости бункера выдачи бетонной смеси

Vв=(2-3)xZxVгот,м3, где

2-3 – допустимый размер

Z – количество смесителей

Vгот – объём готового замеса, м3

Vгот= Vзагр х β,м3,где

Vзагр – ёмкость по загрузке,

Β – коэффициент выхода бетонной смеси

Vгот = 0,75 х 0,64 = 0,48м3

Vв = 2 х 2 х 0,48=1,92м3

Vв = 3 х 2 х0,48 =2,88м3

Принимаем Vв = 1,96м3, как объём изделия. Размер бункера должен быть равен ёмкости транспортной единицы 2,4м3 [3].

1.6.3 Расчёт потребности в формующем оборудовании

для полуконвейерной технологии

Определяем продолжительность ритма работы технологической линии

по [3], в зависимости от длины и объёма изделия:

tp = 18 мин.

Определяем число вагонеток на полуконвейере

∑tоп – сумма времени всех операций, кроме перемещения.

tp = 18 мин. – ритм полуконвейера.