Файл: Курсовой проект содержит пояснительную записку на листах и графическую часть на 1 листе.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 70

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Кв – 0,8 – 0,85 – коэффициент использования оборудования по времени.

Определяем длину полуконвейерной линии

Lк=l x n+bx(n+2),м ,где

l-длина формы вагонетки;

n-число форм – вагонеток, шт;

b=0,5-1м –растояние между вагонетками;

Lк=6,38х4+0,5(4+2)=28,52м.

Определяем производительность полуконвейера:

м3/ч, где

м3/ч, где60- количество минут в часе;

∑qб –объём бетона изделий формуемых одновременно;

К=0,85 – коэффициент использования механизмов в течении часа;

tр- ритм полуконвейера ,мин

Определяем число полуконвейерных линий:

,шт где

,шт гдеQгод- годовая производительность завода ,м3

m=247 –количество рабочих суток в году;

y=16-количество рабочих часов в сутки;

Пч – часовая производительность полуконвейера.

1.6.4 Технологический расчёт оборудования

для тепловой обработки

Определяем внутренние размеры камеры

Lк=nL+(n+1)xl, м где

Lк- внутренняя длина камеры;

n-количество изделий в камере, укладываемых по длине, шт;

L- длина изделия;

l=0,35-0,40м – расстояние между изделием и стенкой камеры с учётом

формы и зазора.

Lк=1х 5,980+(1+1)х 0,35=6,68м

Bк=n1B+(n1+1)b , м где

Вк – внутренняя ширина камеры;

n1 – количество изделий по ширине камеры;

b= 0,35 – 0,40 –расстояние между изделием и стенкой камеры;

В – ширина изделия.

Вк=1х2,59+(1+1)х0,35=3,29м

Hк=n2(H+H1)+H2+H3 , м

где Нк-внутренняя глубина камеры

n2-число рядов изделий по высоте камеры , шт

Н – высота изделия , м;

Н1=0,1-0,3м –с учетом формы и зазора;

Н2=0,15м – расстояние между верхом формы и камеры;

Нк=7х (0,22+0,2)+0,15+0,15=3,24м

Определяем полезный объём камеры:

Vпол=qxn, где

n-количество изделий в камере , шт ;

q-объём одного изделия по бетону ,м3

Vпол=7х1,9=13,3 м3.

Определяем продолжительность цикла камеры :

tц.к=t1+t2+t3+t4+t5+t6 , ч

где t1-время загрузки камеры, ч ;.

где

гдеVк- полезный объём камеры м3;

Z-число конвейерных линий, шт;

tт.р.-время транспортировки изделия и установки крышки камеры

t3=2часа –время подъма температур;

t4=6часов –время изотермической выдержки;

t5=2часа – время охлаждения

tцк=2,7+0,5+2+6+2+0,27=13,47ч

Определяем количество камер:

где Qгод=20000м3-годовая производительность ;

tцк - продолжительность одного цикла камеры , ч ;

m=247 ;

y=24 часа ,продолжительность рабочих суток для тепловой обработки;

Vпол - полезный объём камеры ,м3 ;

Кв =0,85 – коэффициент использования камер по времени

принимаем 5 камер.

1.6.5 Расчёт потребности в формах

Определяем продолжительность цикла формы – вагонетки

tтво ,ч ,где

tтво ,ч ,гдеn- количество вагонеток на полуконвейере , шт ;

tр – ритм полуконвейера , мин ;

tтво – время тепловлажностной обработки , ч .

Определяем количество форм в цехе :

,где

n – число форм на полуконвейере , шт ;

К =1,07 – коэффициент , учитывающий формы ,находящиеся в ремонте.

Мф=54 штуки.

Характеристика формы

Форма с откидными бортами для изготовления пустотных панелей перекрытия состоит из поддона, бортоснастки, шарниров, замков и упоров.

Поддон представляет собой жёсткую сварную раму из прокатных про-

филей, покрытую стальным листом, который является днищем формы.

К продольным и поперечным балкам поддона по его периметру прива –

рены упоры, ограничивающие отход бортов при распалубки изделия и

поддерживающие борта в раскрытом состоянии. К этим же балкам под –

дона приварены скобы с осями для шарнирного крепления рычагов борт-

оснастки к поддону.

Продольные борта испытывают большие изгибающие нагрузки при виброуплотнении бетонной смеси в форме и сжимающие нагрузки при

штабелировании большого числа форм в ямных камерах пропаривания,

поэтому они выполнены достаточно массивными, коробчатой формы, с

рёбрами жёсткости. Обладают необходимой жёсткостью также попереч-

ные борта с отверстиями для установки пустотообразователей. При сбор-

ке формы продольные и поперечные борта соединяют и надёжно запи –

рают замками.

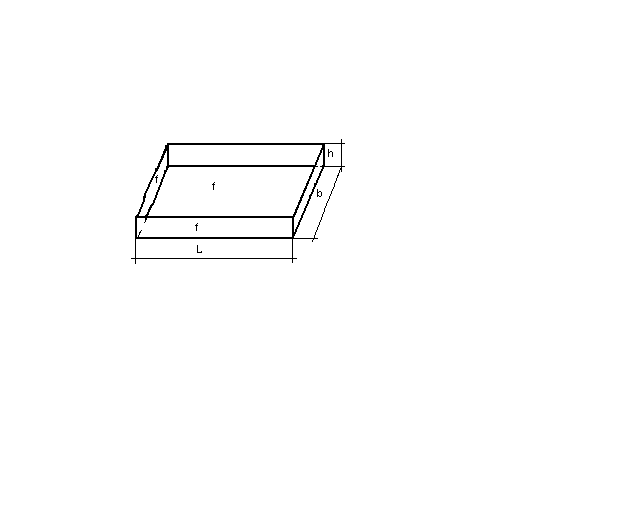

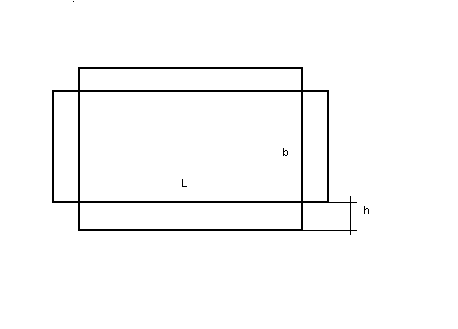

Рисунок 10 – Упрощённый чертёж формы

1.6.6 Расчёт потребности в смазке

Нормативный расход составляет:

qсм = 0,2кг/м3

Определяем площадь смазываемой поверхности (смотри рисунок 10)

F = f1 + 2f2 + 2f3, м2

f1 = lb f1 = 6x3=18м2

f2 = lh f2 = 6x0,22=1,32м2

f3 = bh f3 = 3х0,22 = 0,66м2

F = 18+2x1,32+2x0,66=21,96м2 ≈22м2

Определяем расход смазки на одно изделие.

qсм – нормативный расход смазки = 0,2кг/м3

Определяем расход смазки за период:

где

кг

кг кг

кг кг

кгРасчёты смотри в таблице 8

Таблица 8 – Расчёт расхода смазки

| Наименова- ние изделия | Вид смазки | Норма расхода, кг/м2 | Удельный расход смазки | Расход, кг | ||||

| кг/шт | кг/м3 | часовая | сменная | суточная | годовая | |||

| ПК 60-26 | Прямая эмуль-сия | 0,2 | 4,4 | 2,3 | 11,36 | 90,9 | 181,8 | 44897,6 |

1.6.7Выбор и характеристика оборудования

формовочного цеха

По справочникам и заводским данным выбираем оборудование для формовочной линии (смотри таблицу 9)

Таблица 9 – Ведомость оборудования для производства ПК 60-26

| Наименование оборудования | Тип или ГОСТ | Коли- чество шт | Габаритные размеры, мм | Масса т | Завод изготови- тель | Основные характери- тики | Литера –тура |

| 1Бетоновозная тележка 2 Тележка для ввоза арматуры 3Бетоноуклад- чик 4 Вибропло – щадка 5 Установка для электронагрева 6 Мостовой кран 7 Ямная камера 8 Форма 9Тележка для вывоза готовой продукции 10 Отделочная дисковая машина 11Формовоч- ная машина | СМЖ- 2В СМЖ 151 СМЖ 162 СМЖ 200Г СМЖ 129В Q=20т СМЖ 151 СМЖ 563М | 1 1 1 1 1 2 54 1 1 1 | Размеры выходного отверстия 750х900 7490х2500х х1400 5570х6300х х3100 10260х2990 х690 5570х1430х х1100 L=16,5м 6680х3290х х3000 6380х2990х х620 7490х2500х х1400 | 2,5 12,6 6,9 0,82 20,3 2,5 11 | Бологов- ский «Строма- шина» Лисичанс кий Челябинс кий Черкас- ский Бологовс-кий | Vб = 2,4м3 ширина колеи 1720мм мощность 7,6 кВт мощность 7,5кВт Q=20т мощность 27,36кВт ширина колеи4500 мощность 92 кВт мощность 40 кВт мощность 66 кВт теплоноси- тель-пар, наличие автомати – ческих стоек,гид- розатвор мощность 8,5кВт ширина колеи1524 | Справоч- ник Михайло-ва По Справоч- нику под редак- цией К.В.Ми- хайлова и К.М.Ко- ролёва. |

Продолжение таблицы 9

| Наименование оборудования | Тип, ГОСТ | Кол-во шт. | Габаритные размеры, мм | Масса т | Завод изготови- тель | Основные характерис- тики | Лите- ратура | |||||||

| 12Автоматический захват. | СМЖ 46А | 1 | 6500х3300 | 1,74 | Габ.захват 3620х360 х2170 | Бологовский | | |||||||

1.6.8Расчёт складских площадок в цехе

-

Расчёт площадки для распалубки форм . Предусматриваем площадку на все изделия ,находящиеся в одной ямной камере.

Для расчёта площади площадки для распалубки форм пользуемся

схемой (смотри рисунок 11 )

Рисунок 11 – Схема раскрытой формы.

F1=f1nK,м2

где f1- площадь раскрытой формы;

n – число форм в камере;

К =1,3-1,5 –коэффициент учитывающий проходы

f1 =(l+2h)(b+2h)=(6,38+2 х 0,22)(2,99+2 х 0,22)=23,4м2

F1=23,4 х 7 х 1,3=212,94м2.

2)Определяем площадь площадки для складирования арматурных

заготовок:

,м2 где

,м2 гдеN=4часа , норма хранения арматуры данного диаметра на 1м2;

q – норма складирования изделия определённого диаметра , т/м2

Для расчёта делаем условную выборку арматурных заготовок по

диаметрам (смотри таблицу 10).

Таблица 10 – Выборка арматуры по диаметрам.

| Наименование по диаметрам, мм | Диаметр и класс арматуры | Масса на одно изделие, кг | Масса на часовую производительность, т | Норма складирования т/м2 |

| ≤12 | 3Вр400 4Вр400 5Вр400 8А-III 6x60 | 14,44 1,89 9,16 6,94 2,36 | 0,08833 | 0,01 |

| Итого: | | 34,79 | 0,08833 | |

| 14-20 | 12Ат-V 14А-I | 31,27 4,84 | 0,09168 | 0,05 |

| Итого: | | 36,11 | 0,09168 | |

| Всего: | | 70,9 | 0,18 | |