Файл: Курсовой проект содержит пояснительную записку на листах и графическую часть на 1 листе.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 69

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

F2 =

3) Определяем площадь площадки для складирования резервных форм и оснастки.

Gф = 4т – масса одной формы;

Мф = 54шт – общее количество форм по расчёту;

4)Площадка для текущего ремонта форм и переоснастки :

м2 где

м2 где5)Площадка для устранения дефектов изделия

qб –объём бетона изделия ;

f- площадь занимаемая изделием;

f=6 х 2,6 =15,6 м2

qд=

,м2, где

,м2, гдеN =8ч – нормативный запас на смену ;

К=0,05 – коэффициент учитывающий выпуск изделий подлежащих

ремонту

6)Площадка для выдержки готовых изделий.

Норма складирования изделий в штабеле.

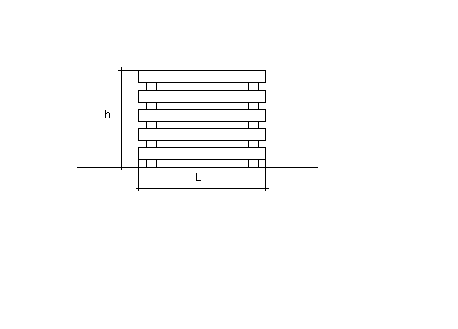

Для расчёта приведём пример схемы складирования (смотри рисунок 12)

Рисунок 12 – Схема складирования

где

гдеqб – объём бетона изделия ;

n – количество изделий в штабеле , шт

n=10 , то hш=2,8 м

f- площадь занимаемая штабелем .

, где

, где N=12 –нормативный запас времени для зимы ,ч

Qс – норма складирования ;

К=1,3-1,5 – коэффициент учитывающий проходы между штабелями.

1.7 Расчёт склада готовой продукции

Определяем норму складирования

,м3/м2 где

,м3/м2 гдеVб – объём бетона на одно изделие , м3

n – количество изделий в штабеле , шт

f-площадь занимаемая изделием , м2

f=5,98 х 2,59 = 15,49 м2

qс=

Fс=

,м2 где

,м2 гдеN=10-14 суток – нормативный запас изделий ;

Qс – норма складирования

К1 =1,3-1,5 –коэффициент учитывающий проходы и проезды ;

К2 = 1,3 –для мостовых кранов.

Определяем длину склада

,где

,гдеВ=18м – ширина пролёта

Z=1 –число пролётов (по проекту)

L=

1.8 Расчёт потребности в энергетических материалах

1.8.1 Расчёт потребности в электроэнергии

Определяем потребность в электроэнергии для оборудования:

N=WКсt , кВт.ч где

N –расход электроэнергии на расчётный период (час, смена, сутки, год)

W – установленная мощность электродвигателей , кВт;

Кс – коэффициент спроса;

Кс=0,3-0,4 для формовочных агрегатов

0,6 –смесители и дозаторы

0,2 –для конвейеров

0,3-0,4 – для виброплощадок

0,2-0,3 – для мостового крана

0,1-0,4 – для арматурных станков.

t – рабочее время цеха за расчётный период.

Приводим один пример расчёта, остальные смотри таблицу 11.

Расчёт для виброплощадки:

Nч=92х0,3х1=27,6 кВт ч

Nсм=Nчх8=27,6х8=220,8 кВт ч

Nсут=Nсмх2=220,8х2=441,6 кВт ч

Nгод=Nсутх247=441,6х247=109075,2 кВт ч

Таблица 11 – Потребность цеха в электроэнергии

| Наимено- вание изделия | Наимено- вание оборудо- вания | Кол- во, шт | Мощность электродви—гателя, кВт | Коэф- фи- циент спро-са | Расход электроэнергии кВт ч | ||||

| едини-цы | общая | часо вая | смен- ная | суточ- ная | годо- вая | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| ПК60-26 | 1.Бетоно- возная тележка 2.Вибро – площадка 3.Бетоно- укладчик 4.Мостовой кран | 1 1 1 2 | 7,6 92 27 66 | 7,6 92 27 132 | 0,3 0,3 0,3 0,2 | 2,28 27,6 8,1 26,4 | 18,24 220,8 64,8 211,2 | 36,48 441,6 129,6 422,4 | 9010,56 109075,2 32011,2 104332,8 |

Продолжение таблицы 11

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| | 5.Тележка для вызова готовой продукции 6.Устанавка эл.нагрева стержней 7.Тележка для вызова арматуры | 1 1 1 | 8,5 40 8,5 | 8,5 40 8.5 | 0,2 0,2 0,2 | 1,7 8 1,7 | 13,6 64 13,6 | 27,2 128 27,2 | 6718,4 31616 6718,4 | ||

| Итого: | | | | | | 75,78 | 606,2 | 1198,9 | 299482,6 | ||

Определяем расход электроэнергии на освещение цеха за год:

Nосв=Fat ,кВт ч ,где

F – площадь цеха , м2

a =0,012 кВт/м2 – норма расхода электроэнергии на освещение одного м2

t-время освещения цеха за год ,ч

t=260х(10-12), где

260-количество рабочих суток в году с учётом остановки на ремонт

10-12 – количество часов в сутки приведено для средней полосы России

в среднем за год.

Fцеха=18х78=1404м2

Nосв=1404х0,012х260х10=43804,8кВт ч

1.8.2 Расчёт потребности в паре

Пар расходуется на тепловлажностную обработку изделий и подогрев

Заполнителей и воды.

Норма расхода пара в ямной камере 170кг/м3 (по ОНТП)

Подогрев заполнителей на складе ведут в 3 смены, вода в 2 смены. Коли-

Чество суток для подогрева принимается по СНиПу на 169суток для

Екатеринбурга.

Расчёт ведём по формуле:Pп=рпGчt , кг где

Рп-расход пара за расчётный период;

рп- норма расхода пара на м3 подогреваемого материала

песок 30 кг/м3

щебень 40 кг/м3

вода 140 кг/м3

Gч –расчётная потребность в данном материале за 1 час , м3

t-время за расчётный период.

Приводим один пример расчёта, остальные смотри таблицу 12.

Рп=30х3х1=90кг

Рсм=90х8=720кг

Рсут=Рсмх2=720х2=1440кг

Ргод=Рсутх169=1440х169=243360кг

Таблица12- Потребность цеха в паре

| Наимено- вание изделия | Наимено- мание материала | Норма расхода пара кг/м3 | Потреб- ность материа- ла в час м3 | Расход пара ,кг | |||||

| часо- вой | смен-ный | Кол во смен | Суточ-ный | Кол во суток | Годо вой | ||||

| ПК60-26 | Песок Щебень Вода Изделие | 30 40 140 170 | 2,41 4,52 0,82 5,1 | 72,3 180,8 114,8 867 | 578,4 1446,4 918,4 6936 | 2 2 2 2 | 1156,8 2892,8 1836,8 13872 | 169 169 169 247 | 195499,2 488883,2 310419,2 3426384 |

| итого | 1234,9 | 9879,2 | | 19758,4 | | 4421185,6 | |||

1.9 Контроль технологического процесса и качества

готовой продукции

Постоянно действующий производственный контроль является гаран –

тией получения изделий и конструкций высокого качества. Производственный контроль должен охватывать все стадии технологи-

ческого процесса .Он включает в себя входной , операционный и приё –

мочный контроль.

К входному контролю относятся контроль качества материалов для

приготовления бетона, арматурных изделий , отделочных и смазочных

материалов.К операционному- контроль состава и свойств бетонной

смеси, контроль за процессом изготовления железобетонных изделий,

контроль соответствия требованиям технологической документации.

К приёмочному – контроль всех нормируемых качественных показа-

телей затвердевшего бетона.(смотри таблицу13).

Таблица 13- Контроль производства и качества железобетонных

изделий

| Контроль | Контролируемые параметры материалов, процессов и прдукции | Исполнители |

| Входной | Цемент: Вид, марка, наличие паспорта ,физико- механические свойства. Заполнители: Вид, наличие паспорта,физико-механические свойства, влажность. Сталь арматурная: Вид, класс,марка стали, наличие серти-фикатов,физико-механические свойства | Отдел снабжения Лаборатория Отдел снабжения Лаборатория Отдел снабжения Лаборатория |

| Операционный | Изготовление бетонной смеси: Точность дозирования, степень перемешивания , удобоукладываемость. Изготовление арматурных изделий: Применение стали заданного класса и диаметра, размеры изделий, Испытание стали,режима сварки, проч- ности сварных соединений При формовании железобетонных изделий: установка и фиксация арматурных изделий,натяжение арматуры, степень уплотнения бетонной смеси, время и режим ТВО, передаточная прочность бетона,режим отпуска натяжения арматуры. | Лаборатория, работники БСЦ лаборатория ОТК и работники арматурного цеха Лаборатория,ОТК, Работники арматурного цеха ОТК, работники формовочного цеха, лаборатория, ОТК, работники формовочного цеха |

| Приёмочный | Отпускная и марочная прочность бетона Прочность, жёсткость , трещиностойкость Приёмка готовых изделий. | Лаборатория ОТК, лаборатория ОТК |