Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 25.10.2023

Просмотров: 235

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

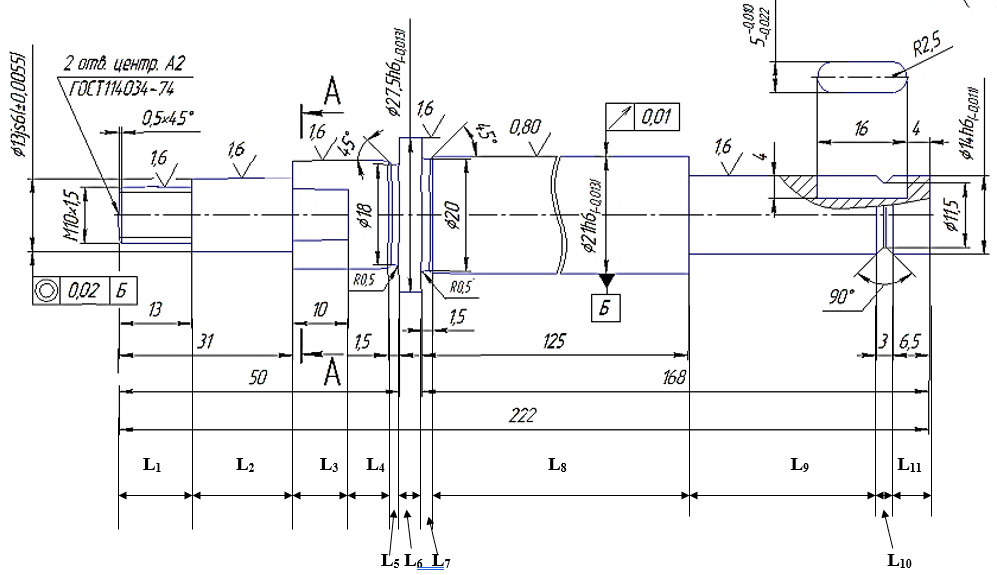

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

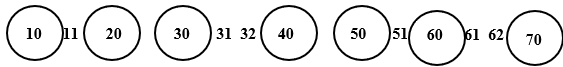

2.5 Нумерация обрабатываемых поверхностей

2.7 Предварительная разработка технологического маршрута

10 11

51

70

30

20

61 62

31 32

60

50

40

L5 L6 L7 L10

Рисунок - Размерная схема технологического процесса в длину шпинделя

Построение размерной схемы технологического процесса.

Размерные схемы включают торцовые поверхности. На схеме конструкторские размеры обозначены прописными буквами Кi, технологические - буквами Li, припуски – Zi.

Вычерчивается эскиз детали (см. рис.). В размерную схему и графы включаются поверхности, связанные линейными размерами, параллельными оси детали. Эти поверхности обозначаются в соответствии с их номером цифрами, кратными 10. В данном случае это будут поверхности 10, 30, 50, 70. Номера этих поверхностей возрастают вдоль оси детали, начиная от левого торца (рис.).

Для каждой торцовой поверхности по числу выполняемых переходов определяется число промежуточных поверхностей. Это поверхности 31, 32, 51, 61, 62.

Созданная размерная схема (рис. ) является основой для выявления размерных цепей как по традиционной методике, так и с использованием теории графов.

Рисунок - Номера торцовых поверхностей шпинделя

Для проверки правильности построения размерной схемы используется, прежде всего, следующее соотношение. Количество вертикальных линий (поверхностей) должно быть больше на единицу количества технологических размеров.

На рис. вертикальных линий 12, а технологических размеров 11.

Рисунок - Размерная схема по длине шпинделя

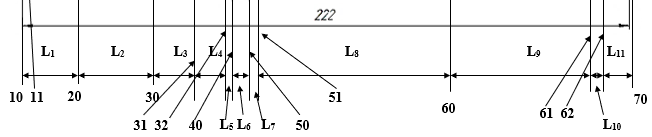

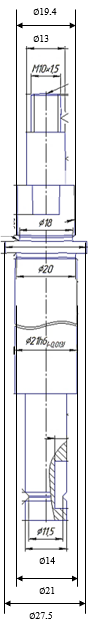

Рисунок – Размерная схема технологического процесса по диаметру шпинделя

D1=14 мм

D2=11,5 мм

D3=21 мм

D4=20 мм

D5=27,5 мм

D6=18 мм

D7=19,4 мм

D8=13 мм

D9=10 мм

Для проверки правильности построения размерной схемы используется, прежде всего, следующее соотношение. Количество вертикальных линий (поверхностей) должно быть больше на единицу количества технологических размеров.

На рис. вертикальных линий 12, а технологических размеров 11. Правильность подтверждается. И еще одна проверка. Количество технологических размеров должно быть равно сумме количества припусков и конструкторских размеров. В данном примере технологических размеров 8, припусков 5, конструкторских размеров 3. Правильность подтверждается.

3.3 Расчет режимов резания

Исходные данные к выполнению расчета режимов резания

Размеры заготовки и исходные данные к обработке - в табл. 1.

| Длина заготовки из проката, мм | 231 |

| Длина шейки заготовки из проката для зажима в патроне, мм | 26 |

| Расчетная длина шпинделя, мм | 222 |

| Длины шеек, мм | |

| L | 222 |

| L1 | 13 |

| L2 | 18 |

| L3 | 10 |

| L4 | 9 |

| L5 | 1,5 |

| L6 | 4 |

| L7 | 1,5 |

| L8 | 123,5 |

| L9 | 32 |

| L10 | 3 |

| L11 | 6,5 |

| Значение диаметров шеек шпинделя | |

| Диаметр заготовки, мм | 30 |

| Диаметры шеек, мм | |

| D1 | ∅27,5 h6 |

| D2 | ∅21 h6 |

| D3 | ∅14 |

| D4 | ∅11,5 |

| D5 | 10 |

| D6 | 13 |

| D7 | 10 |

| Шаг резьбы, мм | 1,5 |

| Таблица | |||

| Характеристики условий обработки | |||

| Обрабатываемый материал | Вид заготовки | Жесткость технологической системы | Припуск на диаметр, мм |

| Сталь 18ХГТ ГОСТ 4543-71 | прокат | Жесткая | 2,5 |

Таблица

| Вид обработки | Инструментальный материал | Cp | xp | yp | np |

| Сталь 18ХГТ ГОСТ 4543-71 | |||||

| Точение и растачивание | Твёрдый сплав | 300 | 1 | 0,75 | -0,15 |

| Отрезание и прорезание | Твёрдый сплав | 408 | 0,72 | 0,8 | 0 |

| Р18 | 247 | 1 | 1 | 0 | |

| Фасонное точение | Р18 | 212 | 1 | 0,75 | 0 |

| Нарезание резьбы | Твёрдый сплав | 148 | 0 | 1,7 | 0,71 |

Таблица

| Обрабатываемый материал | Нарезание резьбы | Материал режущей части | Условия резания или конструкции инструмента | Коэффициент и показатели степени | Среднее значение периода стойкости Т, мин | |||||

| СV | x | у | q | т | ||||||

| Сталь 18ХГТ ГОСТ 4543-71 | Крепежной резцами | Т15К6 | | 244 | 0,23 | 0,3 | 0 | 0,2 | 70 | |

| Р6М5 | Черновые ходы: | | | | | | | |||

| Р≤ 2 мм | 14,8 | 0,7 | 0,3 | 0 | 0,11 | 80 | ||||

| Р >1 мм | 30 | 0,6 | 0,25 | 0 | 0,08 | |||||

| Чистовые ходы | 41,8 | 0,45 | 0,3 | 0 | 0,13 | |||||

| Поправочный коэффициент | Величина геометрического параметра режущей части инструмента | Значение поправочного коэффициента |

| kφp | φ=300 | 1,08 |

| φ=450 | 1,0 | |

| φ=600 | 0,94 | |

| φ=900 | 0,89 | |

| kγp | γ=00 | 1,1 |

| γ=100 | 1,0 | |

| kλp | | 1,0 |

| krp | r=0,5 | 0,87 |

| r=1,0 | 0,93 |

Число рабочих ходов при нарезании метрической резьбы резьбовыми резцами с пластинами из твердого сплава.

| Шаг резьбы Р, мм | Сталь конструкционная легированная 18ХГТ | |

| Резьба наружная | ||

| метрическая | ||

| I | II | |

| 1,5 | 3 | 2 |

Примечания:

1. I — черновые ходы, II — чистовые.

2. Число рабочих ходов указано для среднего класса точности. При нарезании точной резьбы число чистовых ходов увеличивают.

Наибольшие размеры сечения державки В*Н – 25*25 мм.

Наибольшая величина тангенциальной составляющей силы резания, допускаемая прочностью механизма подачи станка – 7200 Н.

Мощность главного электродвигателя N=10 кВт.

Возможные значения продольных подач – 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,40; 1,56; 1,74; 1,90; 2,08; 2,28; 2,42; 2,80; 3,12 мм/об.