Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 25.10.2023

Просмотров: 239

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

2.7 Предварительная разработка технологического маршрута

3Технологические расчеты

3.1Расчет припусков

Расчет припусков аналитическим методом

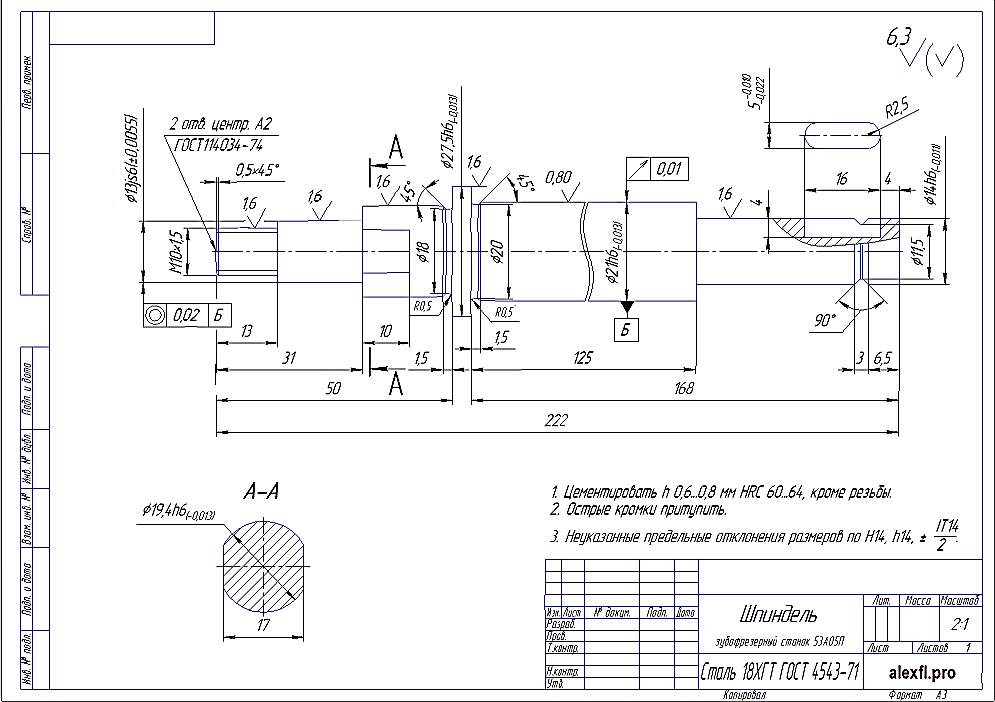

Расчет припусков аналитическим методом производится для поверхностей, представленных на исходной заготовке (рис. ).

Рисунок - Шпиндель зубофрезерного станка 53А05П

Аналитический расчет припусков выполняется по следующему алгоритму: для каждой обрабатываемой поверхности устанавливается необходимое число переходов и последовательность их выполнения.

Таблица - Для каждой обрабатываемой поверхности устанавливается необходимое число переходов

| Переходы и последовательность их выполнения | Обработка заготовки из проката Ø30 мм | ||||||||

| Финишные размеры | |||||||||

| Ø27,5h6 | Ø21h6 | Ø20 | Ø19,4h6 | Ø18 | Ø14h6 | Ø11,5 | Ø13js6 | Ø10 | |

| Последовательность выполнения переходов | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Величина снимаемого материала х, мм | 2,5 | 9 | 10 | 10,6 | 12 | 16 | 18,5 | 17 | 20 |

| Длина прохода, мм | 222 | 125 | 1,5 | 17,5 | 1,5 | 43 | 3 | 18 | 13 |

| Количество проходов | 1 | 1 | 2 | 2 | 1 | 2 | 1 | 2 | 3 |

| Величина снимаемого материала за один проход мм на сторону | 1,25 | 4,5 | 2,5 | 2,65 | 6 | 4 | 9,25 | 8,5 | 6,7 |

Будем считать, что для обработки наружного диаметра применяем переходы:

1 Точение черновое;

2 Точение чистовое;

3 Шлифование.

Далее для каждого перехода, начиная с последнего, определяется минимальное значение припуска на сторону расчетно-аналитическим методом по следующим формулам:

а) для цилиндрических поверхностей

б) для плоских поверхностей

где Rz (i–1) и hi–1 - высота микронеровностей поверхности и глубина поверхностного дефектного слоя, полученные на предшествующем переходе (выполненном ранее);

пространственное отклонение расположения обрабатываемой поверхности заготовки относительно ее базовой поверхности.

пространственное отклонение расположения обрабатываемой поверхности заготовки относительно ее базовой поверхности. Погрешность установки детали в приспособлении на выполняемой операции определяется путем суммирования

и

и  . Отсюда при обработке плоских поверхностей

. Отсюда при обработке плоских поверхностей  , а при обработке поверхностей вращения

, а при обработке поверхностей вращения ;

;По минимальному значению припуска определяется его номинальное (расчетное) значение на сторону для всех переходов, кроме первого, по формуле:

где

- допуск на размер предшествующего перехода.

- допуск на размер предшествующего перехода.Для первого перехода номинальное значение припуска на сторону

определяется по формулам:

а) для наружных поверхностей

б) для внутренних поверхностей

где

и

- нижнее и верхнее предельные отклонения размера заготовки.

- нижнее и верхнее предельные отклонения размера заготовки.Для второго перехода номинальное значение припуска на сторону при обработке наружных поверхностей будет:

и т.д.

и т.д.Для диаметральных размеров припуски, полученные по формулам, необходимо удваивать.

Если необходимо определить максимальный припуск, то величина его на сторону определяется по формуле:

Например, для второго перехода зависимость будет иметь вид

Определение номинальных размеров заготовки, получаемых после выполнения каждого i-го перехода, следует производить, начиная с размера готовой детали по следующим формулам:

а) для наружных поверхностей при одностороннем припуске

то же для валов:

б) для внутренних поверхностей при одностороннем припуске

то же для отверстий:

Допуски и предельные отклонения на размеры заготовок назначаются по соответствующим таблицам ГОСТов.

Допуски на операционные размеры приведены в ЕСДП.

Расчет припусков и операционных размеров аналитическим методом рекомендуется сводить в таблицу.

| Таблица - Результаты расчетов припусков и межоперационных размеров | | ||||||||||

| Технологические переходы обработки поверхности | Элементы припуска, мкм | Расчетный припуск 2ZMIN, мкм | Расчетный размер dMIN, мм | Допуск δ, мкм | Предельный размер, мм | Предельные значения припусков, мкм | | ||||

| | |||||||||||

| RZ | T | ρ | dMIN | dMAX | | ||||||

| Исходная заготовка | 125 | 87 | 337 | 30 | 674 | 29,326 | 30 | | | ||

| Обтачивание наружных поверхностей: точение черновое | | ||||||||||

| Ø27,5h6 | 125 | 120 | 35 | 624 | 28,500 | 624 | 28,5 | 29,124 | 624 | | |

| Ø21h6 | 125 | 120 | 35 | 624 | 22,000 | 624 | 22 | 22,624 | 624 | | |

| Ø20 | 125 | 120 | 35 | 560 | 21,000 | 560 | 21 | 21,5596 | 560 | | |

| Ø19,4h6 | 125 | 120 | 35 | 560 | 20,400 | 560 | 20,4 | 20,9596 | 560 | | |

| Ø18 | 125 | 120 | 35 | 560 | 19,000 | 560 | 19 | 19,5596 | 560 | | |

| Ø14h6 | 125 | 120 | 35 | 560 | 15,000 | 560 | 15 | 15,5596 | 560 | | |

| Ø11,5 | 125 | 120 | 35 | 560 | 12,500 | 560 | 12,5 | 13,0596 | 560 | | |

| Ø13js6 | 125 | 120 | 35 | 560 | 14,000 | 560 | 14 | 14,5596 | 560 | | |

| Ø10 | 125 | 120 | 35 | 560 | 11,000 | 560 | 11 | 11,5596 | 560 | | |

| Обтачивание наружных поверхностей: точение чистовое | | ||||||||||

| Ø27,5h6 | 40 | 40 | 14 | 188 | 28,688 | 188 | 28,688 | 28,876 | 188 | | |

| Ø21h6 | 40 | 40 | 14 | 188 | 21,188 | 188 | 21,188 | 21,376 | 188 | | |

| Ø20 | 40 | 40 | 14 | 188 | 20,188 | 188 | 20,188 | 20,376 | 188 | | |

| Ø19,4h6 | 40 | 40 | 14 | 188 | 19,588 | 188 | 19,588 | 19,776 | 188 | | |

| Ø18 | 40 | 40 | 14 | 188 | 18,188 | 188 | 18,188 | 18,376 | 188 | | |

| Ø14h6 | 40 | 40 | 14 | 188 | 14,188 | 188 | 14,188 | 14,376 | 188 | | |

| Ø11,5 | 40 | 40 | 14 | 188 | 11,688 | 188 | 11,688 | 11,876 | 188 | | |

| Ø13js6 | 40 | 40 | 14 | 188 | 13,188 | 188 | 13,188 | 13,376 | 188 | | |

| Ø10 | 40 | 40 | 14 | 188 | 10,188 | 188 | 10,188 | 10,376 | 188 | | |

| Шлифование наружных поверхностей многократное | | ||||||||||

| Ø27,5h6 | 5 | 5 | 4 | 28 | 27,472 | -0,013 | 27,487 | 27,5 | -0,013 | | |

| Ø21h6 | 5 | 5 | 4 | 28 | 20,972 | -0,013 | 20,987 | 21 | -0,013 | | |

| Ø20 | 5 | 5 | 4 | 28 | 19,972 | ±0,62 | 19,38 | 20,62 | ±0,62 | | |

| Ø19,4h6 | 5 | 5 | 4 | 28 | 19,372 | -0,013 | 19,387 | 19,4 | -0,013 | | |

| Ø18 | 5 | 5 | 4 | 28 | 17,972 | ±0,62 | 17,38 | 18,62 | ±0,62 | | |

| Ø14h6 | 5 | 5 | 4 | 28 | 13,972 | -0,011 | 13,989 | 14 | -0,011 | | |

| Ø11,5 | 5 | 5 | 4 | 28 | 11,472 | ±0,62 | 10,88 | 12,12 | ±0,62 | | |

| Ø13js6 | 5 | 5 | 4 | 28 | 12,972 | ±0,055 | 12,945 | 13,055 | ±0,055 | | |

| Ø10 | 5 | 5 | 4 | 28 | 9,972 | ±0,62 | 9,38 | 10,62 | ±0,62 | | |

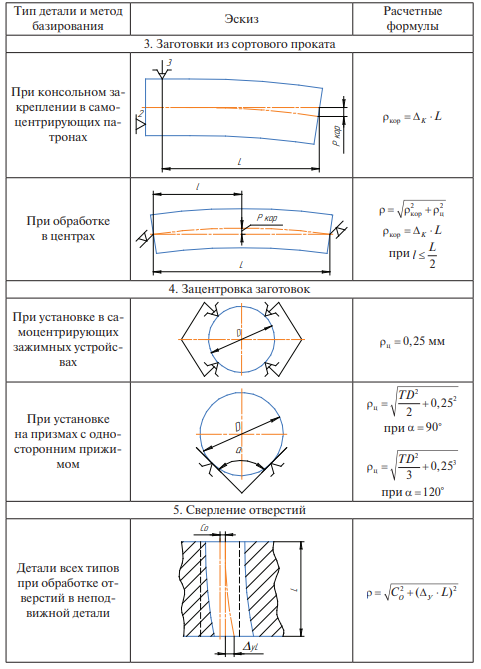

Таблица - Суммарное значение пространственных отклонений для различных видов заготовок

3.2 Размерно-точностный анализ технологического процесса

При разработке технологического процесса механообработки необходимо установить, можно ли конструкторские базы, т.е. поверхности, от которых заданы размеры на детали, использовать в качестве технологических баз, относительно которых можно настраивать режущий инструмент или упоры станка. Если конструкторские базы не могут быть выбраны в качестве технологических (настроечных), то необходимо выбрать для этой цели другие поверхности и установить для них размерные связи с обрабатываемой поверхностью. Для этой цели определяются необходимые технологические размеры и допуски для них. При этом точность конструкторских размеров должна быть выдержана в ходе обработки.

При обработке отдельных поверхностей за несколько технологических переходов на предварительно настроенном станке возникает необходимость определения промежуточных технологических размеров, которые называются операционными.

Эти задачи могут быть решены в ходе проведения размерного анализа технологического процесса, в результате которого и определяются технологические размеры на каждом переходе [9].

L1 L2 L3 L4 L8 L9 L11

L1 L2 L3 L4 L8 L9 L11