Файл: Исследование теплового метода контроля жирового состава шоколада.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 80

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

построены из чередующихся блоков изотактического и атактического строения).

Изотактический полипропилен в промышленности получают стереоспецифической полимеризацией пропилена в массе, а также в растворе или псевдоожиженном слое. После отделения на центрифуге полипропилен отмывают от остатков катализатора спиртом, смесью воды со спиртом или пропиленоксидом. Порошкообразный полипропилен сушат, смешивают со стабилизаторами, красителями и затем гранулируют.

Из полипропилена литьем под давлением (основной метод) изготовляют детали машин, арматуру. Экструзией получают пленки, трубы. Около 40% полипропилена перерабатывают в волокна.

Так же, как и остальные полиолефины, ПП неполярный полимер. Он растворяется только при повышенных температурах в сильных растворителях: хлорированных, ароматических углеродах, стоек к кислотам и щелочам, отдельные марки допущены к контакту с пищевыми продуктами и для производства изделий медико-биологического назначения.

Таблица 3.1 – Основные свойства полипропилена

Таблица 3.1 – Основные свойства полипропилена

Молекулярная масса ПП: 300 – 700 тыс. Плотность: 0,92 – 0,93 г/см3 при 20 °С. Максимальная степень кристалличности: 73 – 75%.

Полипропилен является весьма устойчивым почти во всех отношениях полимером, что вполне доказуемо следующими его свойствами.

Во-первых, полипропилен устойчив к высоким температурам (температура плавления –175°С).

Во-вторых, вследствие своей неполярной структуры, полипропилен устойчив к действию химикалий. Поэтому он противостоит воздействию большинства полярных органических растворителей, таких, как спиртов, сложных эфиров и кетонов (например, ацетона) и кислот даже при высокой их концентрации и температуре выше 60 °С. Также полипропилен устойчив к воздействию водных растворов неорганических соединений – солей, кипящей воды и щелочей.

Только такие сильные окислители, как, например, хлорсульфоновая кислота, серная (олеум) и концентрированная азотная кислоты, а также хромовая смесь могут разрушить полипропилен уже при комнатной температуре. Некоторые углеводороды (алифатические, ароматические, галогенизированные) приводят к набуханию полипропилена. После испарения углеводорода, вызвавшего набухание, жёсткость и иные механические свойства полимера полностью восстанавливаются.

Некоторые углеводороды (алифатические, ароматические, галогенизированные) приводят к набуханию полипропилена. После испарения углеводорода, вызвавшего набухание, жёсткость и иные механические свойства полимера полностью восстанавливаются.

К недостаткам полипропилена необходимо выделить чувствительность к воздействию света, это надо учитывать во всех областях применения продукта. Под действием света и кислорода воздуха в полипропилене проходят процессы разложения, приводящие к потере блеска, растрескиванию и "мелованию" поверхности, к ухудшению его механических и физических свойств. Для предотвращения подобных реакций в него вводят специальные добавки – стабилизаторы полимерных материалов.

ПП характеризуется низкой морозостойкостью (температура хрупкости = от –5 до –15 °С), однако этот недостаток устраняется путем введения в макромолекулу изотактического полипропилена звеньев этилена, а также при добавлении бутилкаучука или этиленпропиленового каучука.

4. Имитационное исследование метода неразрушающего контроля

Важнейшим этапом моделирования тепловых процессов является исследование математической модели. От полноты этого исследования во многом зависит эффективность применения математической модели к изучению явления, и, вообще говоря, ее практический смысл.

4.1 Создание задачи

Для имитационного исследования метода воспользуемся численным моделированием температурных полей методом конечных элементов с помощью пакета программ Еlcut Student.

Программный пакет Elcut – это компьютерная программа для проведения инженерного анализа и двумерного моделирования методом конечных элементов. Компьютерное моделирование и численный анализ в промышленности позволяет избежать дорогостоящих и длительных натурных испытаний, ускоряет, дополняет и иллюстрирует процесс проектирования и разработки, способствует развитию инженерной интуиции. Еlcut может выполнять линейный и нелинейный стационарный тепловой анализ в плоской и осесимметричной постановке. Формулировка задачи основывается на стационарном уравнении теплопроводности с граничными условиями радиационного и конвективного теплообмена.

Для создания задачи и дальнейших расчетов будем руководствоваться следующей последовательностью действий.

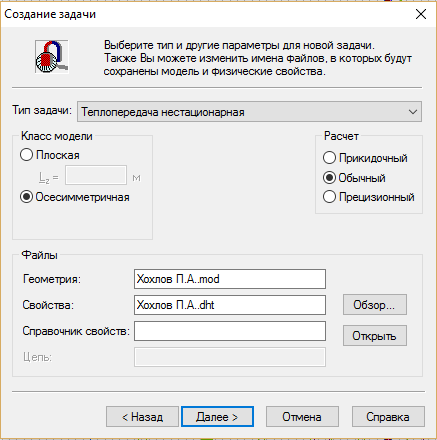

1. Создаем новую задачу

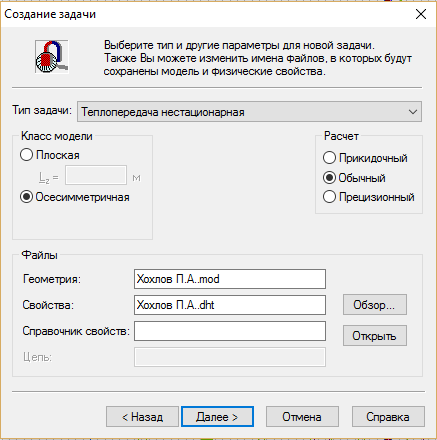

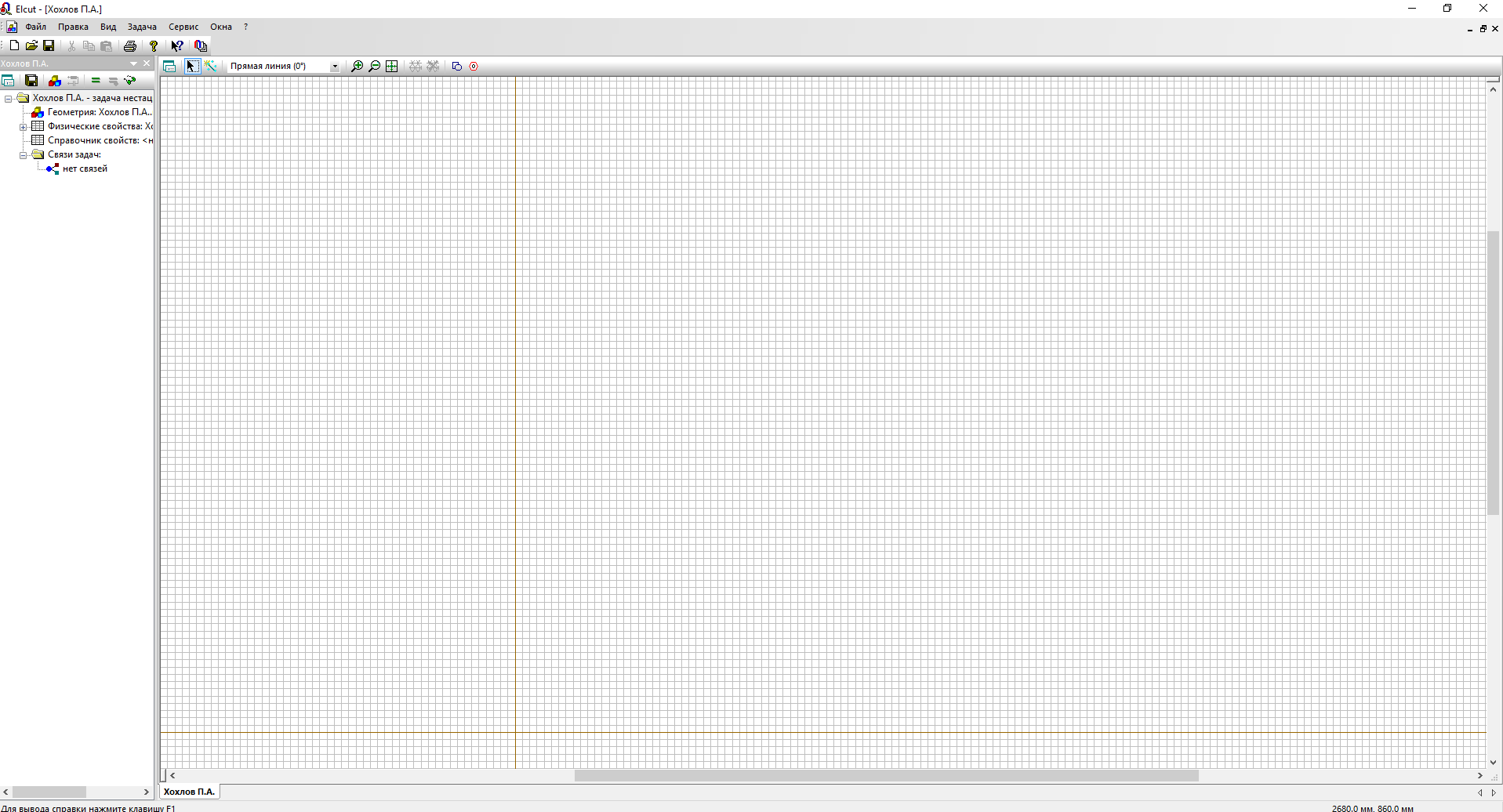

Рисунок 4.1 – Создание задачи.

В диалоговом окне выбираем тип задачи – теплопередача нестационарная, класс модели – осесимметричная, расчет – обычный.

В диалоговом окне выбираем тип задачи – теплопередача нестационарная, класс модели – осесимметричная, расчет – обычный.

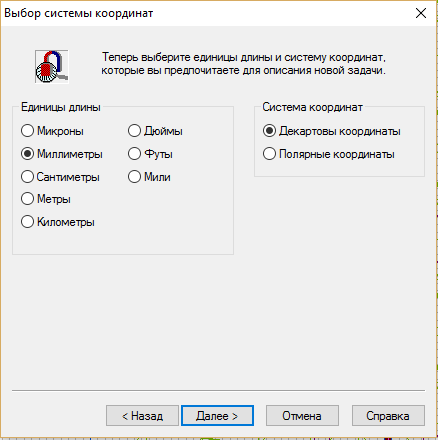

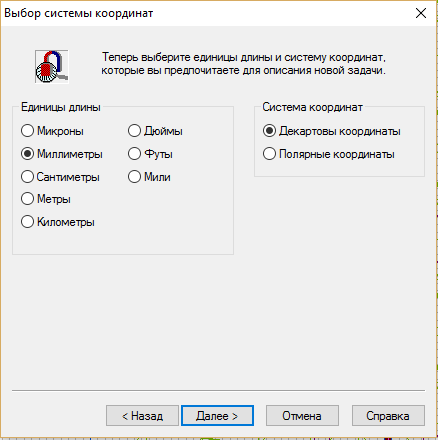

2. Выбираем в следующем диалоговом окне единицы измерения длины сетки и тип системы координат (рисунок 4.2)

Рисунок 4.2 – Выбор системы координат.

Выбираем систему координат – декартовая, единицы длины – миллиметры.

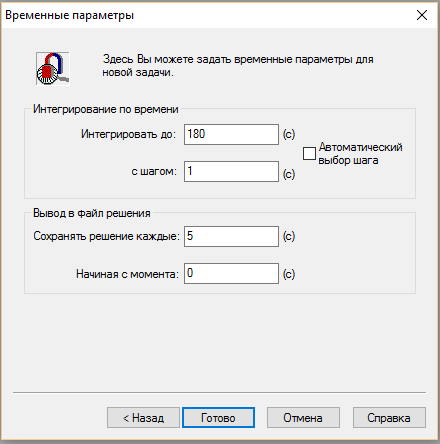

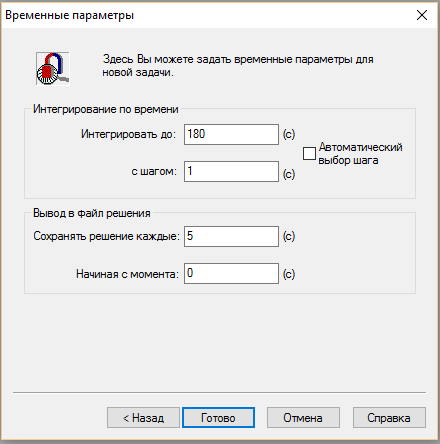

3. Задаем временные параметры решения задачи (рисунок 4.3).

Рисунок 4.3 – Временные параметры.

Задаем в диалоговом окне интегрирование по времени до 300 с, шаг интегрирования 1 с, вывод решения в файл – каждые 5 с.

Открываем окно основной программы в двухмерном пространстве. Мы видим рабочую область с координатными осями и кнопками для рисования геометрии (рисунок 4.4). Также в верхней части экрана есть стандартные кнопки для выполнения операций с файлом и буфером обмена; и кнопки, управляющие параметрами решения задачи.

Приступим к заданию геометрии задачи, с помощью команд (рисования) в открывшемся поле.

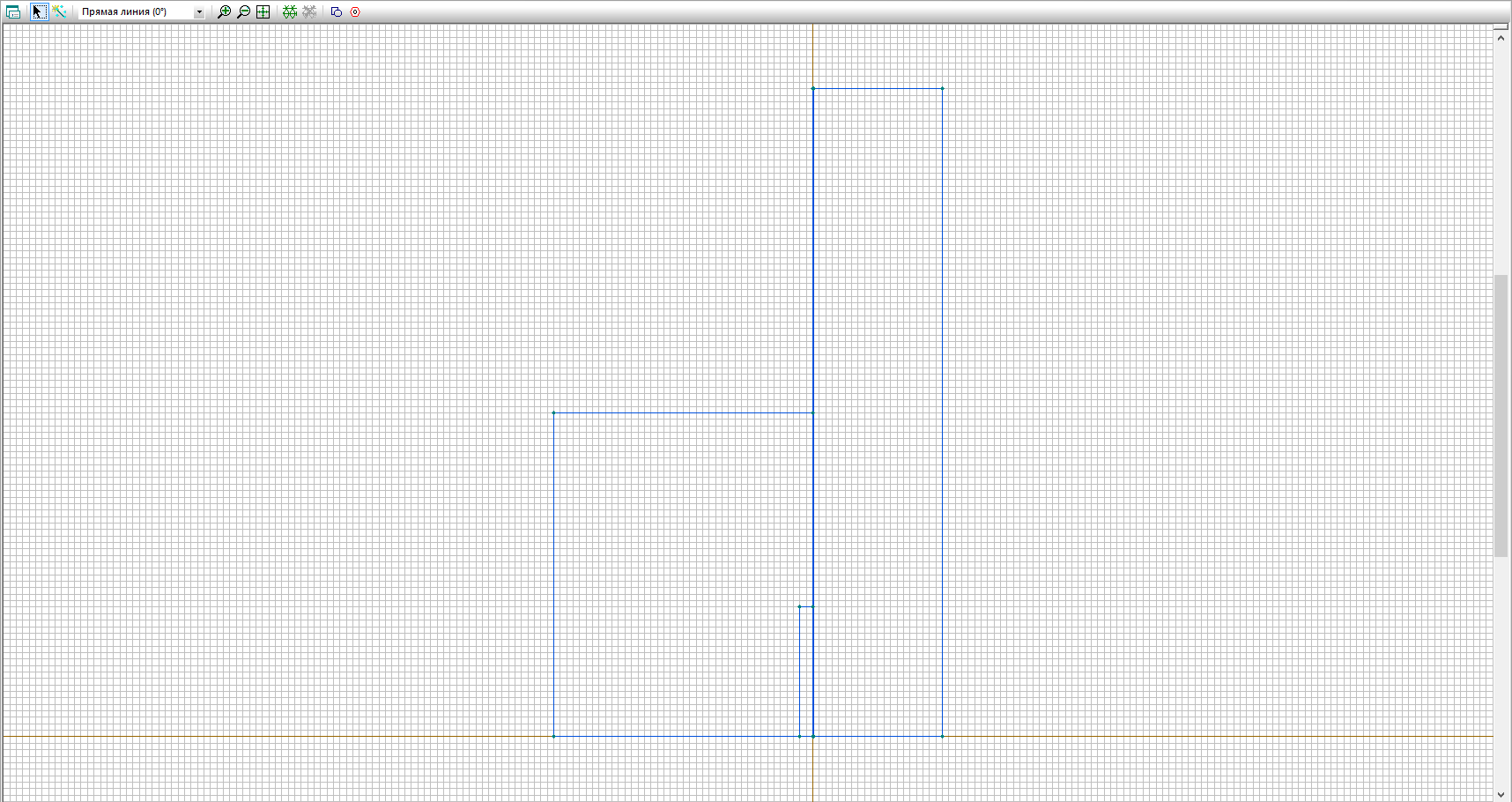

Рисунок 4.4 – Рабочая область создания геометрии.

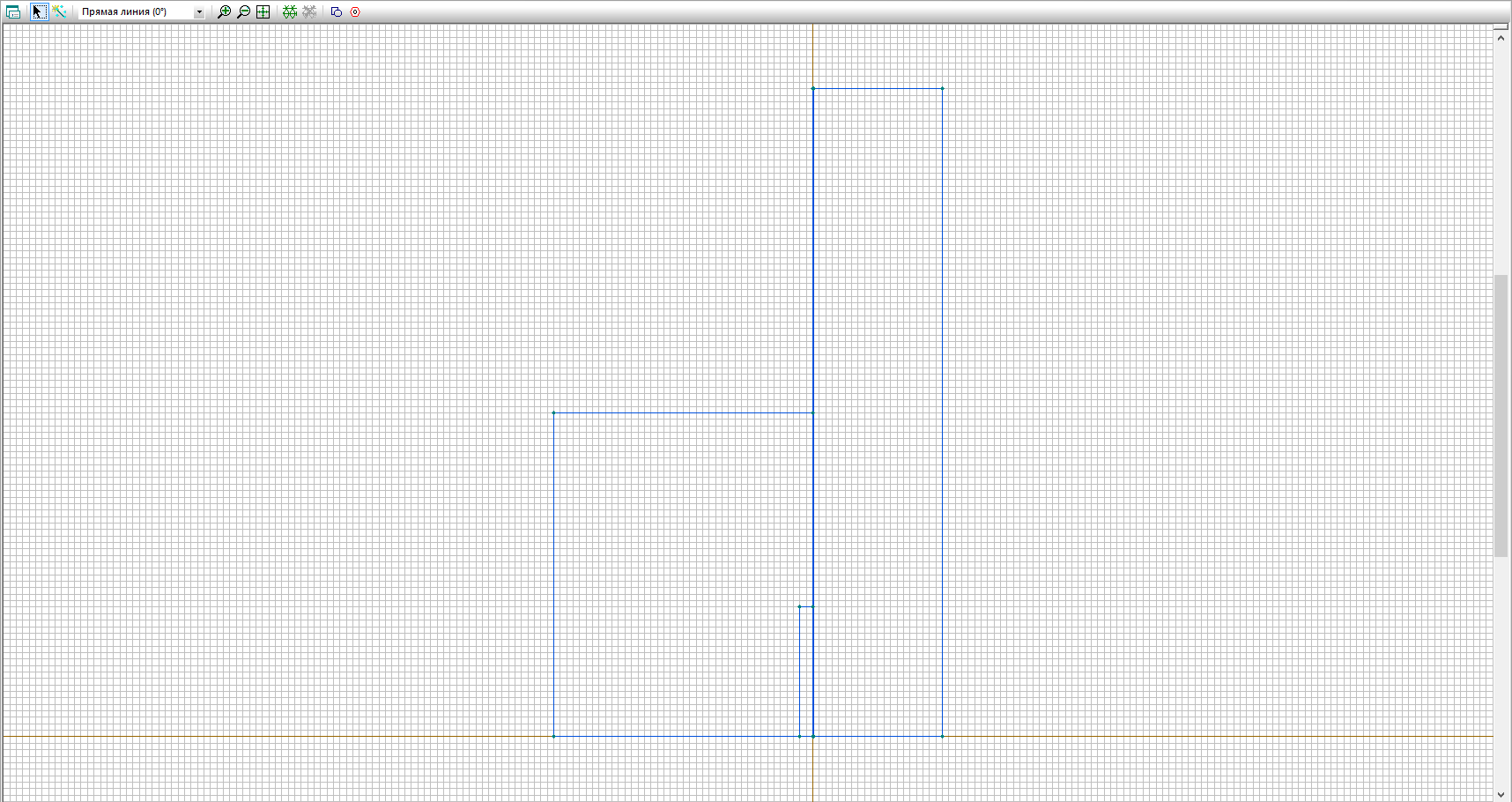

Выстраиваем геометрию задачи исходя из размеров объектов исследования и подложки и нагревателя ИЗ в дальнейшем планируемых использоваться в проведении эксперимента. Следует отметить, что модель задается симметричной относительно горизонтальной оси (рисунок 4.5).

Рисунок 4.5 – Построение геометрии задачи.

Размер подложки ИЗ: высота 20 мм, радиус 25 мм. Размеры объекта: толщина полимера 0,1 мм, толщина металлического основания 10 мм. Нагреватель радиусом 10 мм, высотой 1 мм.

Размер подложки ИЗ: высота 20 мм, радиус 25 мм. Размеры объекта: толщина полимера 0,1 мм, толщина металлического основания 10 мм. Нагреватель радиусом 10 мм, высотой 1 мм.

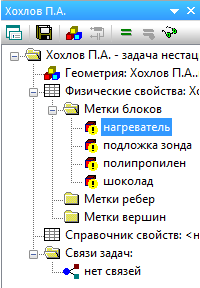

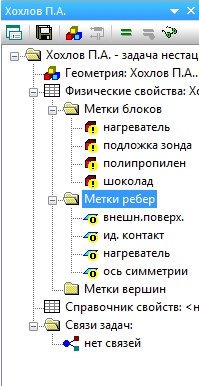

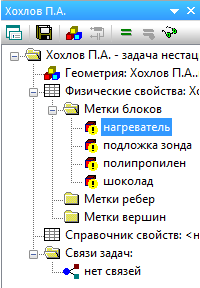

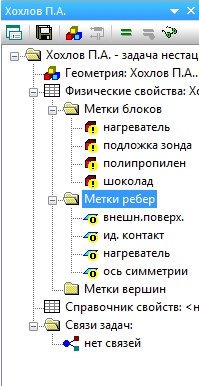

Исходя из выстроенных блоков в модели, создаем каждому блоку задачи свою метку (рисунок 4.6): полипропилен, нагреватель, подложка зонда, шоколад.

Рисунок 4.6 – Задатчик метки блоков.

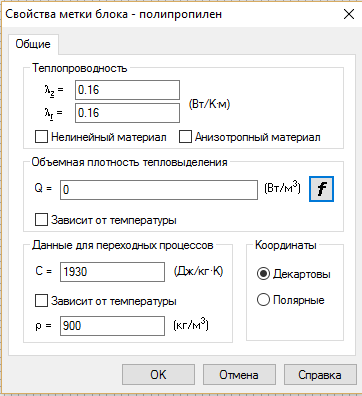

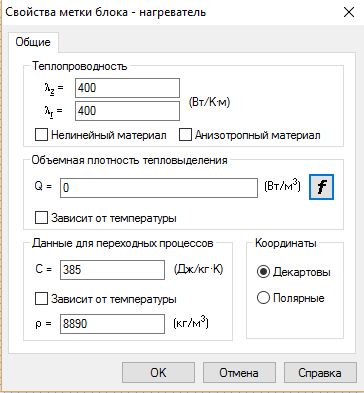

Задаем теплофизические свойства каждой метки блока (табл. 4.1, рисунки 4.7 – 4.10).

Таблица 4.1 – Теплофизические свойства объектов.

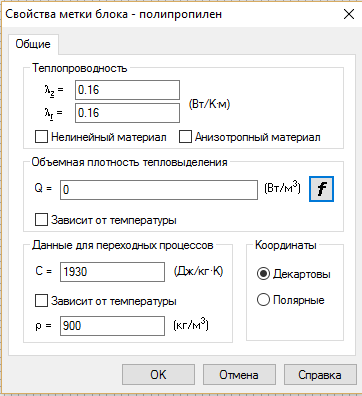

Выбираем свойства метки блока – полипропилен (рисунок 4.7).

Выбираем свойства метки блока – полипропилен (рисунок 4.7).

Рисунок 4.7 – Задание свойств метки блока «полимер».

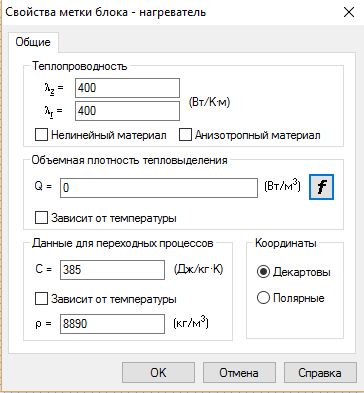

Выбираем свойства метки блока – нагреватель (рисунок 4.8).

Рисунок 4.8 – Задание свойств метки блока «нагреватель».

Рисунок 4.8 – Задание свойств метки блока «нагреватель».

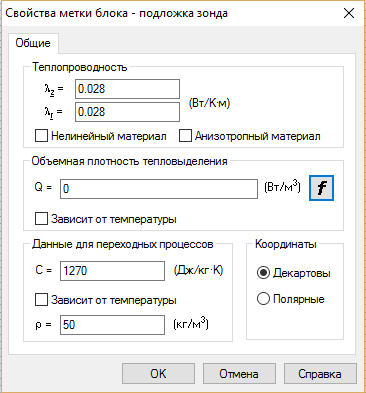

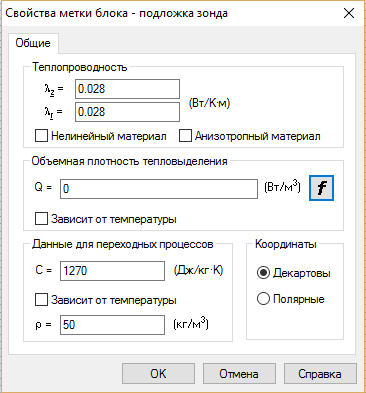

Выбираем свойства метки блока – подложка зонда (рисунок 4.9).

Рисунок 4.9 – Задание свойств метки блока «подложка зонда».

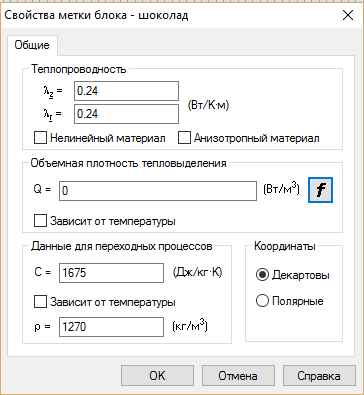

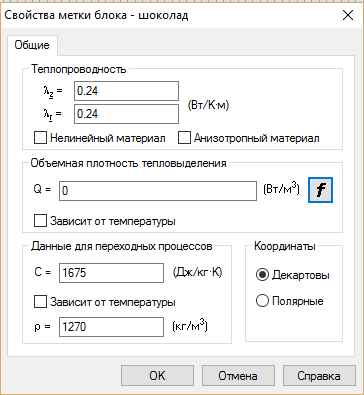

Выбираем свойства метки блока – алюминий (рисунок 4.10).

Рисунок 4.10 – Задание свойств метки блока «шоколад».

Рисунок 4.10 – Задание свойств метки блока «шоколад».

Переходим к заданию граничных условий. Открываем вкладку «метки ребер» и задаем параметры граничных условий на каждой метке ребра: внешнее, внутреннее, идеальный тепловой контакт, нагреватель, ось симметрии

(рисунки 4.11 – 4.17).

Рисунок 4.11 – Создание меток ребёр.

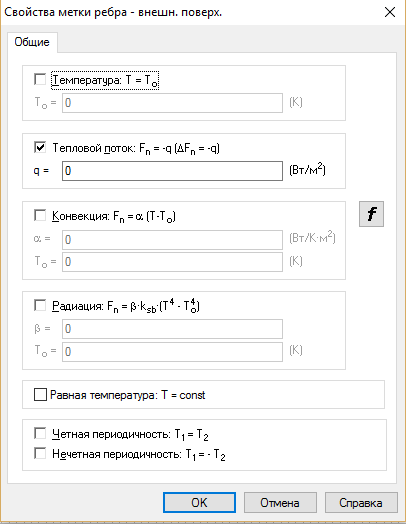

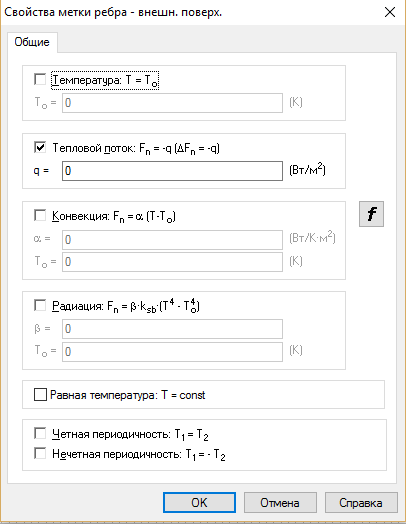

Выбираем свойства метки ребра – внешние поверхности (рисунок 4.12).

Выбираем свойства метки ребра – внешние поверхности (рисунок 4.12).

Рисунок 4.12 – Свойства метки ребра «внешние».

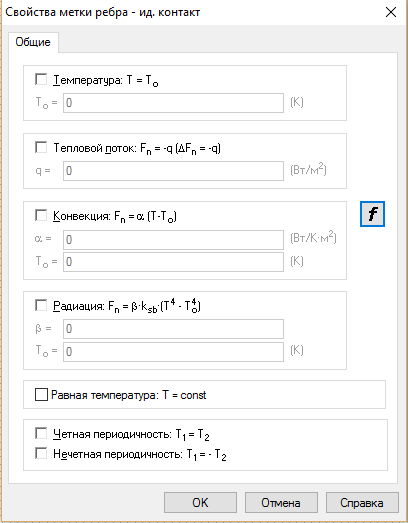

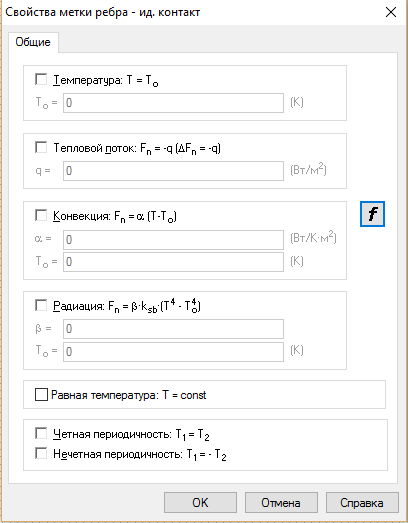

Выбираем свойства метки ребра – идеальный тепловой контакт (рисунок 4.13).

Рисунок 4.13 – Свойства метки ребра «идеальный тепловой контакт».

Рисунок 4.13 – Свойства метки ребра «идеальный тепловой контакт».

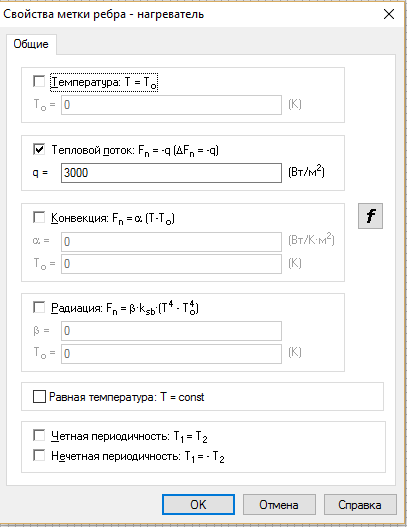

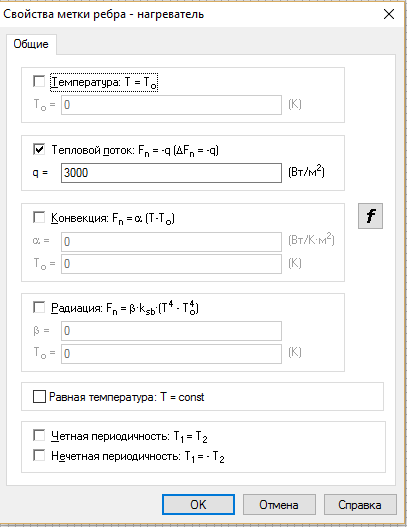

Выбираем свойства метки ребра – нагреватель (рисунок 4.14).

Рисунок 4.14 – Свойства метки ребра «нагреватель».

Выбираем свойства метки ребра – ось симметрии (рисунок 4.15).

Выбираем свойства метки ребра – ось симметрии (рисунок 4.15).

Изотактический полипропилен в промышленности получают стереоспецифической полимеризацией пропилена в массе, а также в растворе или псевдоожиженном слое. После отделения на центрифуге полипропилен отмывают от остатков катализатора спиртом, смесью воды со спиртом или пропиленоксидом. Порошкообразный полипропилен сушат, смешивают со стабилизаторами, красителями и затем гранулируют.

Из полипропилена литьем под давлением (основной метод) изготовляют детали машин, арматуру. Экструзией получают пленки, трубы. Около 40% полипропилена перерабатывают в волокна.

Так же, как и остальные полиолефины, ПП неполярный полимер. Он растворяется только при повышенных температурах в сильных растворителях: хлорированных, ароматических углеродах, стоек к кислотам и щелочам, отдельные марки допущены к контакту с пищевыми продуктами и для производства изделий медико-биологического назначения.

Таблица 3.1 – Основные свойства полипропилена

Таблица 3.1 – Основные свойства полипропилена| Свойства | Марки | ||

| 21060 | 01020 | 21060-29, А20 | |

| Плотность, кг/м3 | 910 | 900 | 1050 |

| Разрушающее напряжение при растяжении, МПа | 30 | 32 | 21 |

| Относительное удлинение, % | 100 | 300 | До50 |

| Ударная вязкость, кДж/м2 | 25-40 | 25-40 | До20 |

| Модуль упругости при изгибе, МПа | 1220-1670 | - | 1860 |

| Теплостойкость по Мартенсу, °С | 120 | 110 | 90 |

| Удельное объемное электрическое сопротивление, Ом*м | 1014-1016 | - | - |

| Тангенс угла диэлектрических потерь | 3 | 5 | - |

| Диэлектрическая проницаемость | 2,2 | 2,4 | - |

| Морозостойкость, °С | -20 | -25 | -60 |

Молекулярная масса ПП: 300 – 700 тыс. Плотность: 0,92 – 0,93 г/см3 при 20 °С. Максимальная степень кристалличности: 73 – 75%.

Полипропилен является весьма устойчивым почти во всех отношениях полимером, что вполне доказуемо следующими его свойствами.

Во-первых, полипропилен устойчив к высоким температурам (температура плавления –175°С).

Во-вторых, вследствие своей неполярной структуры, полипропилен устойчив к действию химикалий. Поэтому он противостоит воздействию большинства полярных органических растворителей, таких, как спиртов, сложных эфиров и кетонов (например, ацетона) и кислот даже при высокой их концентрации и температуре выше 60 °С. Также полипропилен устойчив к воздействию водных растворов неорганических соединений – солей, кипящей воды и щелочей.

Только такие сильные окислители, как, например, хлорсульфоновая кислота, серная (олеум) и концентрированная азотная кислоты, а также хромовая смесь могут разрушить полипропилен уже при комнатной температуре.

Некоторые углеводороды (алифатические, ароматические, галогенизированные) приводят к набуханию полипропилена. После испарения углеводорода, вызвавшего набухание, жёсткость и иные механические свойства полимера полностью восстанавливаются.

Некоторые углеводороды (алифатические, ароматические, галогенизированные) приводят к набуханию полипропилена. После испарения углеводорода, вызвавшего набухание, жёсткость и иные механические свойства полимера полностью восстанавливаются.К недостаткам полипропилена необходимо выделить чувствительность к воздействию света, это надо учитывать во всех областях применения продукта. Под действием света и кислорода воздуха в полипропилене проходят процессы разложения, приводящие к потере блеска, растрескиванию и "мелованию" поверхности, к ухудшению его механических и физических свойств. Для предотвращения подобных реакций в него вводят специальные добавки – стабилизаторы полимерных материалов.

ПП характеризуется низкой морозостойкостью (температура хрупкости = от –5 до –15 °С), однако этот недостаток устраняется путем введения в макромолекулу изотактического полипропилена звеньев этилена, а также при добавлении бутилкаучука или этиленпропиленового каучука.

4. Имитационное исследование метода неразрушающего контроля

Важнейшим этапом моделирования тепловых процессов является исследование математической модели. От полноты этого исследования во многом зависит эффективность применения математической модели к изучению явления, и, вообще говоря, ее практический смысл.

4.1 Создание задачи

Для имитационного исследования метода воспользуемся численным моделированием температурных полей методом конечных элементов с помощью пакета программ Еlcut Student.

Программный пакет Elcut – это компьютерная программа для проведения инженерного анализа и двумерного моделирования методом конечных элементов. Компьютерное моделирование и численный анализ в промышленности позволяет избежать дорогостоящих и длительных натурных испытаний, ускоряет, дополняет и иллюстрирует процесс проектирования и разработки, способствует развитию инженерной интуиции. Еlcut может выполнять линейный и нелинейный стационарный тепловой анализ в плоской и осесимметричной постановке. Формулировка задачи основывается на стационарном уравнении теплопроводности с граничными условиями радиационного и конвективного теплообмена.

Для создания задачи и дальнейших расчетов будем руководствоваться следующей последовательностью действий.

1. Создаем новую задачу

Рисунок 4.1 – Создание задачи.

В диалоговом окне выбираем тип задачи – теплопередача нестационарная, класс модели – осесимметричная, расчет – обычный.

В диалоговом окне выбираем тип задачи – теплопередача нестационарная, класс модели – осесимметричная, расчет – обычный.2. Выбираем в следующем диалоговом окне единицы измерения длины сетки и тип системы координат (рисунок 4.2)

Рисунок 4.2 – Выбор системы координат.

Выбираем систему координат – декартовая, единицы длины – миллиметры.

3. Задаем временные параметры решения задачи (рисунок 4.3).

Рисунок 4.3 – Временные параметры.

Задаем в диалоговом окне интегрирование по времени до 300 с, шаг интегрирования 1 с, вывод решения в файл – каждые 5 с.

Открываем окно основной программы в двухмерном пространстве. Мы видим рабочую область с координатными осями и кнопками для рисования геометрии (рисунок 4.4). Также в верхней части экрана есть стандартные кнопки для выполнения операций с файлом и буфером обмена; и кнопки, управляющие параметрами решения задачи.

Приступим к заданию геометрии задачи, с помощью команд (рисования) в открывшемся поле.

Рисунок 4.4 – Рабочая область создания геометрии.

Выстраиваем геометрию задачи исходя из размеров объектов исследования и подложки и нагревателя ИЗ в дальнейшем планируемых использоваться в проведении эксперимента. Следует отметить, что модель задается симметричной относительно горизонтальной оси (рисунок 4.5).

Рисунок 4.5 – Построение геометрии задачи.

Размер подложки ИЗ: высота 20 мм, радиус 25 мм. Размеры объекта: толщина полимера 0,1 мм, толщина металлического основания 10 мм. Нагреватель радиусом 10 мм, высотой 1 мм.

Размер подложки ИЗ: высота 20 мм, радиус 25 мм. Размеры объекта: толщина полимера 0,1 мм, толщина металлического основания 10 мм. Нагреватель радиусом 10 мм, высотой 1 мм.Исходя из выстроенных блоков в модели, создаем каждому блоку задачи свою метку (рисунок 4.6): полипропилен, нагреватель, подложка зонда, шоколад.

Рисунок 4.6 – Задатчик метки блоков.

Задаем теплофизические свойства каждой метки блока (табл. 4.1, рисунки 4.7 – 4.10).

Таблица 4.1 – Теплофизические свойства объектов.

| № п/п | Метка блока | Теплопроводность λ, Вт/(м∙К) | Теплоемкость c, Дж/(кг∙К) | Плотность ρ, кг/м3 |

| 1 | Полипропилен | 0,16 | 1930 | 900 |

| 2 | Нагреватель | 400 | 385 | 8890 |

| 3 | Подложка зонда | 0,028 | 1270 | 50 |

| 4 | Шоколад | 0,24 | 1675 | 1270 |

Выбираем свойства метки блока – полипропилен (рисунок 4.7).

Выбираем свойства метки блока – полипропилен (рисунок 4.7).

Рисунок 4.7 – Задание свойств метки блока «полимер».

Выбираем свойства метки блока – нагреватель (рисунок 4.8).

Рисунок 4.8 – Задание свойств метки блока «нагреватель».

Рисунок 4.8 – Задание свойств метки блока «нагреватель».Выбираем свойства метки блока – подложка зонда (рисунок 4.9).

Рисунок 4.9 – Задание свойств метки блока «подложка зонда».

Выбираем свойства метки блока – алюминий (рисунок 4.10).

Рисунок 4.10 – Задание свойств метки блока «шоколад».

Рисунок 4.10 – Задание свойств метки блока «шоколад».Переходим к заданию граничных условий. Открываем вкладку «метки ребер» и задаем параметры граничных условий на каждой метке ребра: внешнее, внутреннее, идеальный тепловой контакт, нагреватель, ось симметрии

(рисунки 4.11 – 4.17).

Рисунок 4.11 – Создание меток ребёр.

Выбираем свойства метки ребра – внешние поверхности (рисунок 4.12).

Выбираем свойства метки ребра – внешние поверхности (рисунок 4.12).

Рисунок 4.12 – Свойства метки ребра «внешние».

Выбираем свойства метки ребра – идеальный тепловой контакт (рисунок 4.13).

Рисунок 4.13 – Свойства метки ребра «идеальный тепловой контакт».

Рисунок 4.13 – Свойства метки ребра «идеальный тепловой контакт».Выбираем свойства метки ребра – нагреватель (рисунок 4.14).

Рисунок 4.14 – Свойства метки ребра «нагреватель».

Выбираем свойства метки ребра – ось симметрии (рисунок 4.15).

Выбираем свойства метки ребра – ось симметрии (рисунок 4.15).