Файл: Технологическая оснастка является переменной частью технологического оснащения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 68

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таблица 1.5.11 - Химический состав в % материала стали 3

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.14 – 0.22 | 0.15 – 0.3 | 0.4 – 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.3 | до 0.08 |

Таблица 1.5.12 - Технологические свойства материала стали 3

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

1.6 Технологический процесс изготовления детали «Центр»

В качестве заготовки выбираем прокат круглого сечения (калиброванный) диаметром 24мм, с учетом припуска на механическую обработку по наружному диаметру и длиной 160мм, с учетом припуска на торцевание с двух сторон по 5мм. Эта деталь изготовлена из стали У8А.

005 Токарная

Установ А.

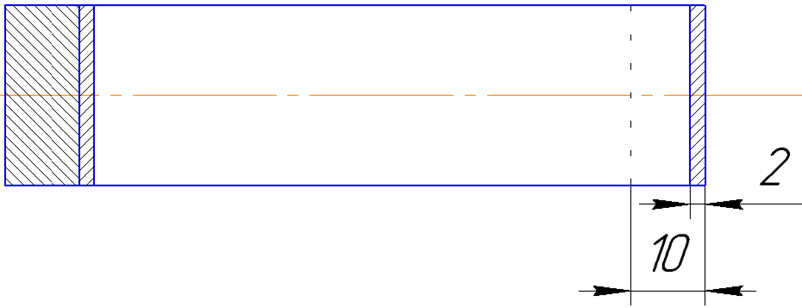

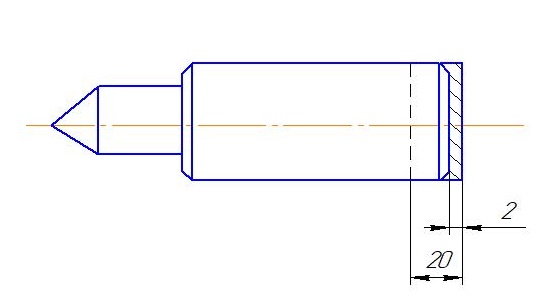

Установить и закрепить заготовку в трехкулачковом самоцентрирующемся патроне с вылетом 10 мм. На рисунке 1.6.1 показано торцевание заготовки.

Переход 1.

Торцевать заготовку на длину 2мм. Резец проходной отогнутый с пластиной из твердого сплава Т5К10 ГОСТ 18877-73.

Рисунок 1.6.1 Торцевание заготовки «Центр»

Установ Б.

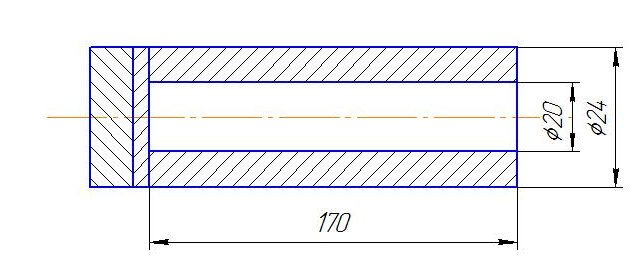

Установить заготовку с наибольшей длиной 170мм. На рисунке 1.6.2 показана заготовка с обработкой диаметра.

Переход 2.

Обработать заготовку с диаметра 24мм до диаметра 20мм на длину 170мм.

Р

исунок 1.6.2 Заготовка с обработкой диаметра «Центр»

исунок 1.6.2 Заготовка с обработкой диаметра «Центр»Переход 3.

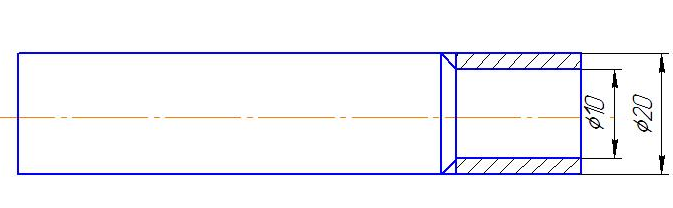

Обработать поверхность с диаметра 20мм до диаметра 10мм на длину 53мм, и считая слева направо, снимаем фаску слева 1мм под углом 45 градусов. На рисунке 1.6.3 изображена заготовка с обработкой диаметра.

Рисунок 1.6.3 Заготовка с обработкой диаметра «Центр»

Переход 4.

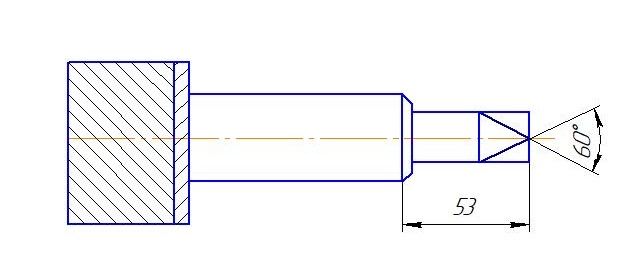

О

бработать поверхность конуса под углом 60 градусов, и диаметром цилиндра 10мм, присоединенному к конусу на длине 53мм. На рисунке 1.6.4 показана обработка поверхности конуса.

бработать поверхность конуса под углом 60 градусов, и диаметром цилиндра 10мм, присоединенному к конусу на длине 53мм. На рисунке 1.6.4 показана обработка поверхности конуса.Рисунок 1.6.4 Обработка поверхности конуса детали «Центр»

Переход 5.

Отрезать деталь, с учетом припуска на торцевание 2мм.

Установ В.

Повернуть и закрепить деталь с вылетом 10мм.

Переход 6.

Торцевать деталь в размер 155мм. Резец проходной отогнутый ГОСТ18877-73, оснащенный пластиной из твердого сплава Т15К6. На рисунке 1.6.5 показано торцевание детали.

Рисунок 1.6.5 Торцевание детали «Центр»

Переход 7.

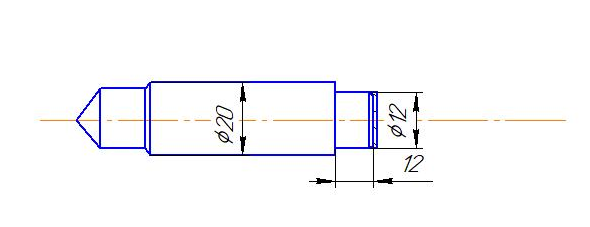

Т

очить деталь с диаметра 20мм до диаметра 12мм на длину 12мм и притупить острые кромки. На рисунке 1.6.6 изображен последний этап токарной операции.

очить деталь с диаметра 20мм до диаметра 12мм на длину 12мм и притупить острые кромки. На рисунке 1.6.6 изображен последний этап токарной операции.Рисунок 1.6.6 Последний этап токарной операции

1.7 Определение коэффициента использованного металла

Объем заготовки:

, (1)

, (1)где V – объем заготовки,

;

; – постоянная величина (3,14), мм;

– постоянная величина (3,14), мм;r – радиус, мм;

l – длина, мм.

Определяем вес заготовки:

, (2)

, (2)где P – вес заготовки, гр;

V – объем заготовки,

;

; – плотность стали (7,8

– плотность стали (7,8 ).

).

Определяем объем и массу детали:

1 ступень: диаметр – 12мм, длина – 12мм;

2 ступень: диаметр – 20мм, длина – 90мм;

3 ступень: диаметр – 10мм, длина – 53мм.

Объем детали:

, (3)

, (3)

Определяем объем конуса:

(4)

(4)где V – объем конуса,

;

;h – высота, мм;

– постоянная величина (3,14), мм;

– постоянная величина (3,14), мм;r – радиус, мм.

, (5)

, (5)

Определяем вес детали:

(6)

(6)

Находим коэффициент используемого материала (КИМ):

, (7)

, (7)

Коэффициент использования металла составил

, значит заготовку мы выбрали верно.

, значит заготовку мы выбрали верно.1.8 Расчет по 16 пунктам

Установ А. Переход 1.

1. Рассчитываем припуск на механическую обработку.

, (8)

, (8)где, t – глубина резания, мм;

D – наибольший диаметр, мм;

d – диаметр детали, мм.

При подрезе торца припуск на механическую обработку равен глубине резания:

2. Выбираем резец проходной отогнутый ГОСТ18877-73, оснащенный пластиной из твердого сплава Т15К6.

Геометрия резца:

Период стойкости: T=90 мин.

Период стойкости: T=90 мин.где,

– (гамма) передний угол, градусы;

– (гамма) передний угол, градусы; (альфа) задний угол, градусы;

(альфа) задний угол, градусы; – угол в плане, градусы;

– угол в плане, градусы;r – радиус при вершине резания, мм;

T – период стойкости резца, мин.

3. Выбираем подачу S глубин резания из таблицы:

мм/об.

мм/об. S – подача, мм/об.

S – подача, мм/об.4. По табличным данным выбираем рекомендуемую скорость резания:

м/мин.

м/мин. V – скорость резания, м/мин.

V – скорость резания, м/мин.5. По таблице устанавливаем поправочные коэффициенты для заданных условий работы:

;

;  ;

;  ;

; .

.

– поправочный коэффициент (зависит от обрабатываемого материла);

– поправочный коэффициент (зависит от периода стойкости резца);

– поправочный коэффициент (зависит от периода стойкости резца); – поправочный коэффициент (зависит от главного угла в плане);

– поправочный коэффициент (зависит от главного угла в плане); – поправочный коэффициент (зависит от инструментального материала).

– поправочный коэффициент (зависит от инструментального материала).6. Умножаем табличную скорость на поправочные коэффициенты.

Для этого находим К среднее:

, (9)

, (9)

– средний коэффициент.

– средний коэффициент.

, (10)

, (10)

– скорость резания табличная, (244м/мин).

– скорость резания табличная, (244м/мин). м/мин.

м/мин.7. Определяем необходимую частоту вращения заготовки:

, (11)

, (11)где,

– частота вращения заготовки

– частота вращения заготовки ;

; – постоянная величина (3,14), мм.

– постоянная величина (3,14), мм.

8. По паспортным данным станка принимаем ближайшую меньшую частоту вращения:

n=2000об/мин.

9. Уточняем действительную скорость резания:

, (12)

, (12) .

.10. Проверяем режим резания по мощности на шпинделе станка. Вычисляем усилия резания:

, (13)

, (13)

– режим резания на шпинделе станка,

– режим резания на шпинделе станка,