Файл: Наименование разделов и подразделов Номера страниц.docx

Добавлен: 26.10.2023

Просмотров: 155

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

кольцевое сечение; к их наружным цилиндрическим поверхностям приварены фланцы для установки суппортов колесных тормозов. К торцам балки стыковым швом приварены цапфы 7, предназначенные для установки ступиц 9 колес на конических подшипниках. К ступице колеса шпильками 8 крепится фланец полуоси 2. К балке моста приварены опоры 3 задней рессоры и кронштейны 4 реактивных штанг. Полуоси разгруженного типа с резьбовыми отверстиями в фланцах для облегчения их демонтажа.

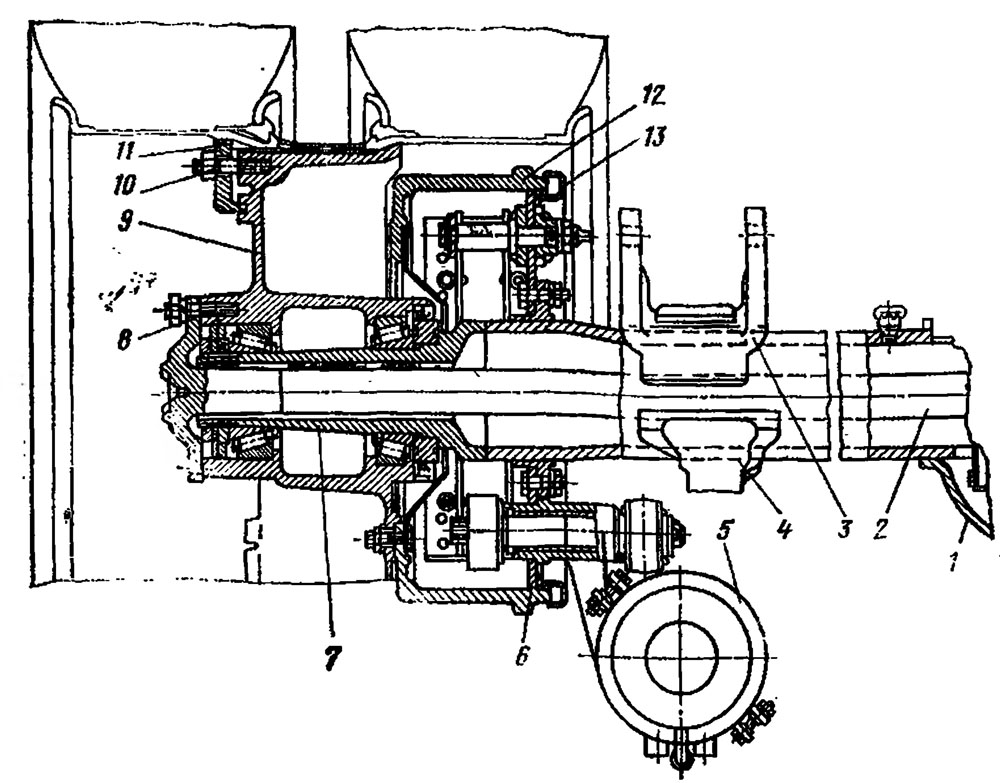

Рис. 6. Ведущие (средний и задний) мосты автомобиля КамАЗ-5320:

1- крышка картера главной передачи; 2 — полуось; 8 — опора рессоры; 4 — кронштейн реактивной штанги; 5 — тормозная камера; 6суппорт с тормозным механизмом в сборе; 7 — цапфа ступицы колеса; 8 — шпилька крепления полуоси; ступица; 10— гайка крепления колес; 11 — прижим; 12 — тормозной барабан; 13— щиток

| 1.3.Основные регулировки ходовой части автомобилей КамАЗ-5320 На автомобилях КАМАЗ подвески строятся по традиционным схемам с применением рессор и сочетанием рессор и гидравлических амортизаторов. Подвески мало отчаются друг от друга, что значительно снижает затраты на их замену. Принято разделять 2 вида подвесок:

При эксплуатации автомобиля его передняя и задняя подвески подвергаются серьезным нагрузкам, поэтому необходимо проводить периодическое обслуживание. Основные проблемы, которые могут возникнуть с ходовой частью:

Определение поломки ходовой части:

Особое внимание следует обращать на гидравлический элемент, который является самым сложным по своей конструкции. Он требует периодическое обслуживание – замена масла. В противном случае, при его неисправности, его заменяют, так как ремонт данной детали является дорогостоящим. Регулировка подшипников ступицы колеса. При правильной регулировке подшипников ступицы поднятое колесо должно вращаться в обе стороны свободно и не иметь осевого смещения и покачивания. В случаях затрудненного вращения следует проверить вначале нет ли задевания тормозного барабана за накладки и устранить его. Для регулировки необходимо снять полуось. Отвернуть наружную гайку снять шайбы и, вращая колесо в обе стороны, убедиться в отсутствии задевания тормозного барабана. Затем затянуть гайку крепления до упора, проворачивая ступицу для самоустановки роликов, после чего отвернуть ее до совпадения с ближайшим отверстием (прорезью) в замковой шайбе и затянуть наружную гайку моментом 140—160 H • м (14—16 кгс • м). Проверить вращение колеса. Установить полуось и затянуть гайки ее крепления. После небольшого пробега проверить нагрев ступицы; она должна быть холодной или слегка теплой. Поднять и снять колесо, снять тормоз и детали шарнира, отсоединить рычаг от рулевой тяги и отвернуть болты крепления сальника шаровой опоры. Проверить крепление верхней и нижней крышек кулака моментом затяжки 160—180 Н * м (16—18 кгс • м). С помощью динамометра, закрепленного за проушину поворотного рычага, определить усилие, необходимое для поворота кулака. Удалить из-под рычага прокладку толщиной 0,1—0,2 мм и снова замерить усилие при повороте. При увеличении усилия убрать равную по толщине прокладку из-под нижней крышки и собрать поворотный кулак. Если повышение усилия не происходит, удалением прокладок добиться, чтобы усилие для поворота кулака возросло на 20—30 Н (2—3 кгс). Допустимая разность пакета прокладок под рычагом и крышкой при этом не должна превышать 0,05 мм. Регулировка осевого зазора в корпусе (башмаке) балансирного устройства. Для регулировки необходимо поднять раму автомобиля и обеспечить возможность поворачивания балансира, сняв рессору или выводя ее концы из проушин мостов. Снять крышку и поворотом разрезной гайки затормозить балансир, затем отпустить гайку на 1/6 оборота и затянуть стяжной болт моментом 80— 100 Н • м (8—10 кгс • м). При правильной регулировке балансир должен свободно поворачиваться усилием руки. Ремонт подвески КамАЗ При разборке рессор в случае износа накладки скользящего конца коренного листа передней рессоры снимите накладку, в дальнейшем эксплуатируйте рессору без накладки. Замерьте зазоры между пальцами и втулками отъемных ушков. Номинальный зазор между пальцем и втулкой 0,17. 0,39 мм при номинальном диаметре пальца 39,95. 40,00 мм. Если зазор больше 2 мм, то замените изношенные детали. Замените втулки, имеющие значительные выкрашивания одного из торцов (свыше 60 % от поверхности торца втулки). При износе боковых сухарей передних рессор на глубину до 3 мм замените их (номинальная толщина сухарей — 8 мм). При износе верхних сухарей передних рессор на глубину до 3 мм спрессуйте их с кронштейнов, разверните на 180° и вновь напрессуйте. При износе концов первых коренных листов рессор задней подвески на 40. 50% толщины поменяйте местами первый и третий листы. Для предохранения опор рессор задней подвески от интенсивного износа на их опорные поверхности наплавлен слой твердого сплава (HRC 56. 62) на глубину 2. 4 мм. При износе этого слоя произведите его повторную наплавку электродом ЭН-60М-3,0-1 ГОСТ 9466-75. На автомобилях КамАЗ-53212, КамАЗ- 55111 и КамАЗ-54112 твердый сплав глубиной 2. 4 мм наплавлен и на боковые стороны опор. При суммарном зазоре более 10 мм между наружными и внутренними боковинами опор и рессорами произведите наплавку твердого сплава на боковины опор рессор, обеспечив суммарный зазор 3. 5 мм. При сборке рессор смажьте графитной смазкой трущиеся поверхности листов, так же смажьте ушки и пальцы передних рессор. Передние и задние рессоры устанавливайте на автомобиль попарно с разницей прогиба не боле10 мм Во избежание поломок рессор и износа щек башмаков при проведении ремонта: 1. гайки крепления передних рессор затягивайте с моментом 431-490 Н.м (44-50кгс.м); 2. гайки крепления задних рессор затягивайте с моментом 785-883 Н.м (80-90 кгс.м); Для снятия реактивных штанг с автомобиля используйте съемник: для этого, отвернув гайки, снимите крышку, штангу пропустите между шпильками съемника, наденьте на шпильки крышку и заверните гайки . Клин заведите до упора между торцами наконечника штанги и проушины пальца, при этом винт должен быть в крайнем правом положении. Затяните гайки и, вворачивая винт в корпус, выпрессуйте палец из проушины. Замена вкладышей и пальцев реактивных штанг производится при осевом люфте в реактивной штанге более 1,3 мм. Для регулирования осевого зазора в башмаке балансирного устройства: поднимите автомобиль за раму и установите на подставки. Обеспечьте возможность поворачивания балансира, отделив концы задней рессоры от опор мостов или сняв рессору;

При разборке балансирного устройства в случае износа осей и втулок башмаков балансирного устройства выше допустимого отшлифуйте оси до устранения следов износа и установите ремонтные (уменьшенные по внутреннему диаметру) втулки. При номинальном диаметре оси балансира 87,93. 88,00 мм номинальный зазор между осью и втулками должен быть 0,120. 0,305 мм. Допустимый без ремонта зазор между осью и втулками не более 1,0 мм. Амортизаторы заменяйте при снижении максимальных сил сопротивления на ходе сжатия и отбоя более чем на 25% по сравнению с нижним пределом, указанным в табл. 1. (* Ремонт амортизаторов производится на заводе-изготовителе.) При появлении на амортизаторе следов подтекания масла, снимите амортизатор с автомобиля и подтяните гайку резервуара. Если течь не устраняется подтягиванием гайки резервуара, замените амортизатор. Таблица 1. Силы сопротивления амортизатора при ходе отбоя и ходе сжатия

Замена передней рессоры Для снятия передней рессоры: - отверните гайку стяжного болта заднего кронштейна рессоры, снимите пружинную шайбу, болт и распорную втулку;

Для установки передней рессоры: подъемным приспособленном опустите рессору на переднюю ось, предварительно установив кронштейн амортизатора под рессору; установите накладку рессоры и совместите их центрирующие элементы; вставьте стремянки рессоры в отверстия площадки передней оси и затяните гайки стремянки; подведите передний конец рессоры к кронштейну, совместите отверстие ушка рессоры с отверстиями в кронштейне, вставьте палец и стяжные болты, наденьте на них шайбы и затяните гайки; поднимите за раму переднюю часть автомобиля, уберите подставку и опустите автомобиль; присоедините амортизатор к передней оси; вставьте распорную втулку и стяжной болт в задний кронштейн рессоры и закрепите его. Проконтролируйте момент затяжки гаек стремянок. Смажьте палец ушка рессоры до появления свежей смазки из втулки ушка. Замена задней рессоры Для снятия задней рессоры: ослабьте гайки стяжных шпилек щек башмака рессоры; расшплинтуйте пальцы опор рессоры и выбейте пальцы опор рессоры (у автомобилей КамАЗ-5320, КамАЗ-5410, КамАЗ-55102) или снимите ограничители качания мостов (если это автомобили КамАЗ- 53212, КамАЗ-54112, КамАЗ-55111); поднимите за раму заднюю часть автомобиля, установите подставку под раму и опустите автомобиль на нее, при этом обеспечьте зазоры между концами рессоры и опорами не менее 25. 30 мм; отверните гайки стремянок рессоры и снимите стремянки, накладку рессоры и верхние листы рессоры, не скрепленные хомутами; подъемным приспособлением снимите рессору с башмака. 1.4. Техническое обслуживание ходовой части автомобилей КамАЗ-5320 | |||||||||||||||||||

Планово-предупредительная система технического обслуживания автомобилей построена так, что при выполнении каждого последующего вида технического обслуживания повторяют большинство операций предыдущих обслуживаний.

Для чёткого выполнения все операции технических обслуживаний распределяют по видам работ: уборочно-моечные, осмотровые, крепёжные, контрольные, регулировочные, заправочно-смазочные, шиномонтажные.

Операции технического обслуживания связанные с ходовой частью осуществляются только при ЕО, ТО - 1 и ТО - 2.

1.4.1 Ежедневное техническое обслуживание При ежедневном техническом обслуживании необходимо мыть раму и другие узлы и детали ходовой части, проверять состояние рессор и амортизаторов.

1.4.2 Техническое обслуживание № 1

Крепёжные работы. Проверяют надёжность крепления грузовой платформы к раме, с помощью лёгких ударов молотка по заклёпочным креплениям. Все болтовые соединения должны быть полностью затянуты. При проверке креплений задних колёс предварительно ослабляют гайку крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс. При проверке крепления амортизаторов передней подвески и их кронштейнов проверяют состояние резиновых втулок амортизаторов, подтекание жидкости. Не должно быть трещин, вмятин, люфта проушин амортизаторов на пальцах. Если жидкость подтекает через сальники, необходимо подтянуть гайку резервуара с момента затяжки до 6 - 7 кГ. Колёса должны быть надёжно закреплены, при покачивании колеса не должно быть стуков и скрипа.

Контрольно-регулировочные работы. Вывешивают передние колеса, резким покачиванием колёс проверяют легкость вращения колёс и люфт в подшипниках. Осевого люфта передних колёс не должно быть. В противном случае отвёртывают болты крепления крышки ступицы и осторожно снимают крышку, чтобы не повредить прокладку. Затем нужно отогнуть замочную шайбу, отвернуть контргайку, снять замочное кольцо и замочную шайбу, затянуть регулировочную гайку, поворачивая колесо до тугого вращения для правильного размещения роликов в подшипниках, отвернуть на пол оборота и проверить вращение колеса. Колесо после регулировки должно свободно вращаться без заметного люфта в подшипниках. После этого устанавливают замочное кольцо и замочную шайбу так, чтобы её выступ вошёл в одно из отверстий замочного кольца. Навертывают контргайку до отказа, загибают замочную шайбу на контргайку, ставят и закрепляют крышку ступицы и опускают передние колёса. В пути окончательно проверяют регулировку подшипников по нагреванию ступицы колеса.

Техническое обслуживание рамы заключается в проверке плотности заклепочных соединений, устранении следов коррозии, своевременной подкраске деталей, проверке работоспособности и смазке тягово-сцепного устройства. Плотность заклепочных соединений проверяется простукиванием заклепок с помощью молотка.

Гайка стержня крюка тягово-сцепного устройства должна быть затянута до упора в прокладку без дополнительного сжатия упругого элемента. При появлении осевого смещения крюка следует разобрать устройство и поставить дополнительную прокладку. Не следует использовать гайку для устранения осевого смещения крюка. При износе упругого элемента следует его заменить. Стержень крюка смазывается через масленку. Эксплуатация автомобиля с прицепом при наличии осевого смещения крюка может привести к повреждению поперечной балки и деталей ее крепления к раме.

Техническое обслуживание колесного движителя

Техническое обслуживание колесного движителя заключается в периодической проверке крепления, соблюдения правил эксплуатации шин и проверке балансировки колес.

В процессе эксплуатации необходимо проверять крепление колес к ступицам. Гайки следует подтягивать равномерно, через одну, в два-три приема. Момент затяжки гаек крепления должен быть в пределах 250—300 Н • м (25—30 кгс • м). При затяжке гаек следует проверять боковое отклонение колес по отвесу или угольнику.

Биение при вращении колеса не должно превышать 5 мм, при больших значениях следует ослабить гайки и при их затяжке уменьшить биение.

Периодически следует проверять давление воздуха в шинах. Следует помнить, что движение с пониженным на 25% давлением воздуха снижает срок службы шин на 35—40%, превышение же давления на 10% снижает его на 10—15%. Если в процессе движения происходит самопроизвольное отклонение автомобиля в какую-либо сторону, следует проверить давление воздуха в шинах, выявить и устранить причину утечки воздуха. Отклонения автомобиля могут быть вызваны также нарушением регулировки схождения колес. Ускоренный износ шин местного характера, появление вибраций свидетельствует о нарушении балансировки колес. Для проверки балансировки колесо в сборке, со ступицей устанавливают на оси. При наличии дисбаланса утяжеленное место устанавливается внизу. В верхней части следует сделать метку и поставить груз. Затем, отклоняя колесо в обе стороны на 90°, проверить балансировку. Если колесо возвращается в исходное положение, следует поставить второй груз и т. д. Грузы устанавливают на обод, отжимая борт покрышки от кольца монтажной лопаткой и ударяя по ним через деревянную прокладку. Для снятия колеса следует затормозить автомобиль, поднять колесо домкратом и, отвернув гайки, снять его.

Перед разборкой колеса следует выпустить воздух из шины, вставить прямую лопатку, отжать борт шины вниз. В зазор вставить прямую и изогнутую лопатки так, чтобы конец последней упирался в бортовое кольцо, а пятка в прямую лопатку. Смещая обе лопатки по окружности колеса, следует отжать борт шины. Затем вставить конец прямой лопатки в прорезь замкового кольца и вывести его из канавки» а изогнутой лопаткой приподнять вверх и вывести из канавки. Снять бортовое кольцо и, перевернув колесо, с помощью лопаток отжать другой борт покрышки и снять шину.

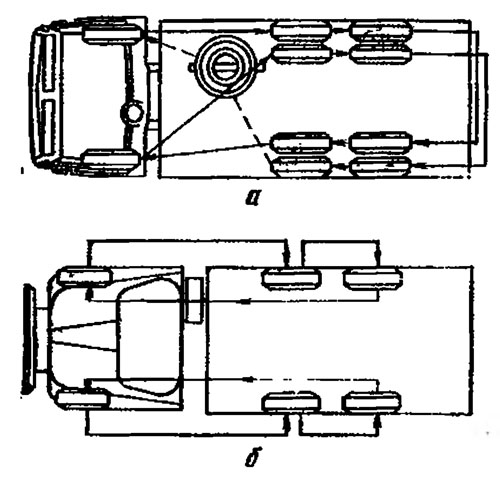

При сборке вложить очищенные, припудренные тальком камеру и ободную ленту в покрышку и надеть шину на обод так, чтобы вентиль вошел в паз без переноса. Надеть бортовое кольцо, вставить в канавку середину замкового кольца и вдавить его концы в канавку. Прислонить шину замковым кольцом к стене и накачать воздух, следя за тем, чтобы кольцо не вышло из канавки.В процессе эксплуатации при неравномерном износе или повреждениях шин следует проводить перестановку колес в последовательности, показанной на рис. 7. Для сохранения шин необходимо не допускать попадания на них топливо-смазочных материалов, избегать резких торможений и движения юзом не задевать боковинами покрышек за препятствия. Не перегружать автомобиль, строго соблюдать правила движения при пониженном давлении воздуха в шинах. Своевременно проверять углы установки колес и шкворней; не допускать стоянку автомобилей на спущенных шинах.

Рис. 7. Схема перестановки шин:

а- автомобиля КамАЗ-5320

Техническое обслуживание подвески автомобилей КамАЗ-5320

Техническое обслуживание подвески заключается в периодическом осмотре, проверке крепежных деталей и узлов, смазке трущихся поверхностей и проверке работоспособности амортизаторов.Затяжку гаек стремянок рессор следует проводить на нагруженном автомобиле с моментом затяжки передних рессор 250— 300 Н • м (25—30 кгс • м), задних рессор 450—500 Н • м (45— 50 кгс * м), на автомобиле Урал-4320 — с моментом 480—550 Н • м (40—55 кгс * м), болтов крепления ушек рессор — 120—150 Н • м (12—15 кгс • м). При появлении течи жидкости из амортизатора следует подтянуть гайку наружного цилиндра (корпуса). Для замены рабочей жидкости необходимо сиять амортизатор, закрепить его за нижнюю головку, вытянуть шток и, отвернув гайку корпуса, вынуть поршень из цилиндра. Затем слить рабочую жидкость и промыть амортизатор. В случаях замены сальника устанавливать его острыми кромками вниз (меткой «низ» в нижнее положение). Подготовить и залить 0,475 л жидкости в цилиндр и резервуар и собрать амортизатор. Проверить работоспособность амортизатора: при растяжении и сжатии амортизатор должен оказывать сопротивление, большее при растяжении. При износе концов первого листа задней рессоры более чем на 5—б мм поменять местами первый и второй листы. Периодически перебирать рессоры, удалять следи коррозии и смазывать поверхность листов графитной смазкой.

| Техническое обслуживание мостов автомобилей КамАЗ-5320 Техническое обслуживание мостов заключается в периодическом контроле крепления балок мостов к рессорам, проверке углов установки шкворней и колес, проверке регулировки подшипников ступиц колес и их смазке. Ослабление крепления деталей передних мостов ухудшает управляемость и безопасность движения. Поэтому при каждом техническом обслуживании необходимо проверять крепление рессор к балке. Для обеспечения продольного наклона шкворней необходимо вначале подтягивать гайки передней, затем задней стремянок.Изменение углов установки шкворней приводит к повышенным износам шин и ухудшению управляемости. Углы наклона шкворней на автомобиле КамАЗ-5320 восстанавливают заменой изношенных деталей. При правильной регулировке подшипников ступиц колес вывешенное колесо должно свободно вращаться без ощутимого осевого зазора. |