Файл: Выпускная квалификационная работа сулимов Владлен Алексеевич.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 84

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

тормозное устройство, плата управления и электромагнитный клапан. На лицевой панели механизма имеются резисторы регулировки длительности режима сварки электродуговыми точками, скорости подачи сварочной проволоки и напряжения. Полуавтомат обеспечивает:

• Управление газовым клапаном и сварочным источником от кнопки на горелке

• Плавную регулировку и стабилизацию скорости подачи сварочной проволоки

Полуавтомат имеет следующие технические решения:

Выбор и описание сварочного оборудования для полуавтоматической сварки СО2

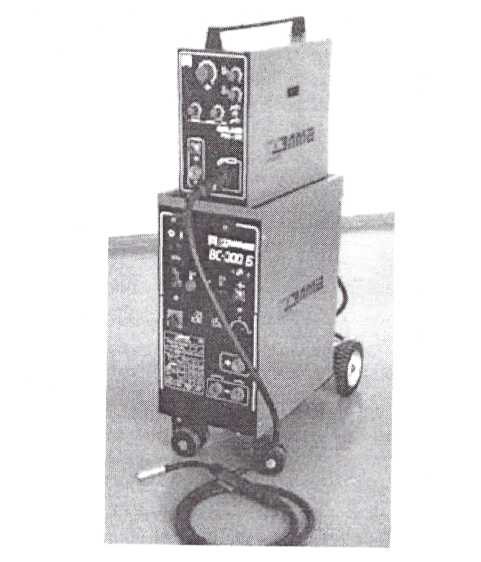

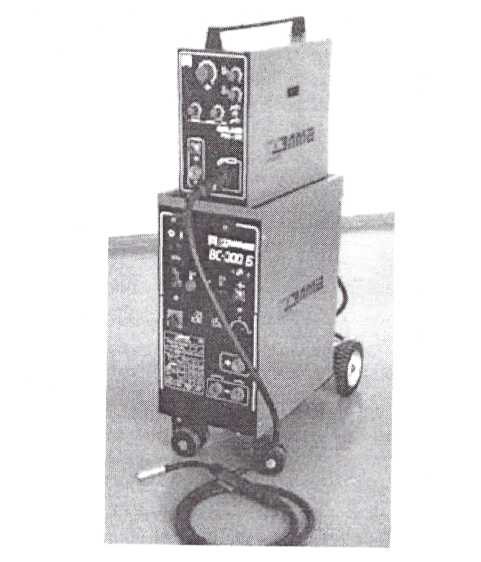

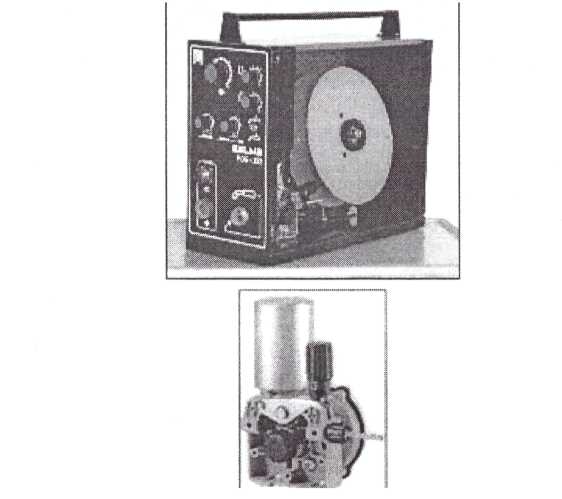

Рисунок 1 Полуавтомат ПДГ-322 с ВС-300Б

Для своей конструкции выбираю полуавтомат типа ПДГ-322, который предназначен для сварки стальной проволокой изделий из стали в среде защитных газов на постоянном токе. Полуавтомат состоит из подающего механизма ПДГ-322 и выпрямителя ВС-300Б. Подающий механизм закрытого типа. Внутри установлен 2-х роликовый редукторный привод, кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. На лицевой панели механизма имеются резисторы регулировки длительности режима сварки электродуговыми точками, скорости подачи сварочной проволоки и напряжения. Полуавтомат обеспечивает:

• Управление газовым клапаном и сварочным источником от кнопки на горелке

• Плавную регулировку и стабилизацию скорости подачи сварочной проволоки

Полуавтомат имеет следующие технические решения:

• Работа в двух режимах "длинные или короткие швы"

• Ступенчатое регулирование напряжения

• Подключение горелки производится через евро разъем.

Сварочные выпрямители типа ВС-300Б предназначены для полуавтоматической сварки плавящейся сварочной проволокой в среде защитных газов изделий из сталей на постоянном токе.

Выпрямители имеют жесткую внешнюю характеристику, ступенчатое регулирование выходного напряжения. Конструкция тележки на поворотных колесах, наличие площадки для установки баллона с защитным газом позволяют легко доставить выпрямитель в любое удобное место для работы. Выпрямители имеют следующие основные технические решения:

• Включение источника по команде с кнопки на горелке

• Защита от тепловой перегрузки

• Класс изоляции Н по ГОСТ 8865-70

• Розетка 36В для питания подогревателя газа

• Две ступени индуктивности

• Быстроразъемные, безопасные токовые разъемы

• Принудительное охлаждение

Таблица 8 Технические характеристики ПДГ-322 и ВС-300Б

Таблица 9. Комплект поставки.

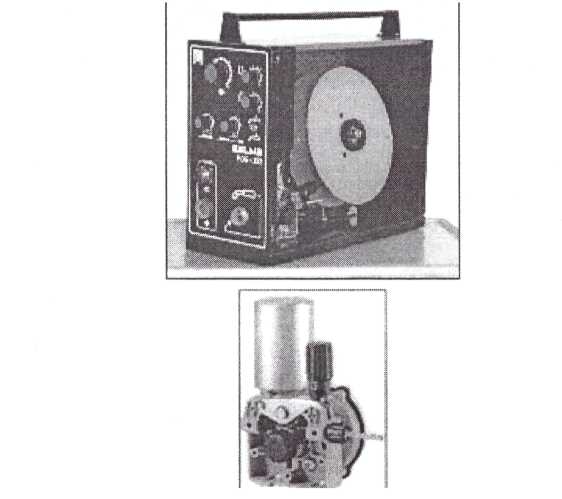

Рисунок 2. Подающий механизм ПДГ-322

Подающий механизм закрытого типа. Внутри установлен 2-х роликовый редукторный привод CWF 3110, кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. Подающий механизм обеспечивает:

• Плавную регулировку и стабилизацию скорости подачи сварочной проволоки

• Управление газовым клапаном и сварочным источником от кнопки на горелке

Полуавтомат имеет следующие основные технические решения:

• Возможность работы в режимах "длинные или короткие швы"

1.5. Расчет режимов полуавтоматической сварки в СО2

К основным параметрам сварочных режимов сварки в защитных газах относятся: диаметр электрода или электродной проволоки, сварочный ток, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, род тока и полярность.

Диаметр электродной проволоки. В зависимости от конструктивных и технологических данных нашей конструкции, от типа сварного соединения и, толщины металла, размеров швов и положения шва в пространстве выбираем диаметр сварочной проволоки.

Наша конструкция предусматривает тавровые соединения. Толщина свариваемого металла колеблется в пределах от 8-10 мм. Таким образом, выбираем оптимальный диаметр проволоки.

Таблица№10. Выбор диаметра сварочной проволоки

Учитывая толщину металла своего узла, выбираю сварочную проволоку диаметром 2,0 мм.

Сварочный ток. Сварочный ток устанавливает в зависимости от диаметра электрода и толщины свариваемого металла.

Сварка выполняется на постоянном токе обратной полярности. Это обеспечивает меньшую глубину проплавления, улучшает внешний вид и качество шва, снижает склонность шва к образованию пор и увеличивает защиту от окисления элементов.

Сила сварочного тока, а для полуавтоматической сварки проволокой диметром до 3 мм

ICB = К* dэл, (A) (6.1)

где К коэффициент при полуавтоматической сварке для металлических электродов диаметром 1-2 мм принимается 140-160, для диаметра 3 мм 160-180

IСВ= 150*2,0 =300А

Напряжение дуги. Напряжение дуги устанавливается в зависимости от выбранного сварочного тока.

Напряжение электрической дуги для полуавтоматической сварки в СО2

Uд = 18+0,04* IСВ, ( В )

Uд = 18+0,04*300=30 В

Скорость подачи проволоки. Скорость подачи связана со сварочным током. Её устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги, а протекал устойчивый процесс электрода.

Скорость подачи сварочной проволоки, м/ч

равен, 10г/ач

равен, 10г/ач

Скорость сварки. Скорость сварки в зависимости от, качества подготовки свариваемого металла и площади поперечного сечения шва устанавливается технологическим процессом и корректируется самим сварщиком в процессе формирования шва.

Скорость сварки, м/ч при п/а сварке в СО2

Вылет электрода. С увеличением вылета электрода ухудшается устойчивость горения дуги и формирования шва, а также увеличивается разбрызгивание жидкого металла. Очень малый вылет затрудняет наблюдение за процессом сварки, вызывает часто подгорание газового сопла и токоподводящего контактного наконечника. Кроме вылета электрода необходимо выдержать определенное расстояние от сопла горелки до поверхности свариваемого металла, так как с увеличением этого расстояния ухудшается газовая защита зоны сварки и возможно попадание кислорода и азота воздуха в расплавленный металл. Величину вылета электрода, а также расстояние от сопла горелки до поверхности металла устанавливают в зависимости от выбранного диаметра электродной проволоки. Некоторые значения параметров при сварке в углекислом газе приведены ниже:

Таблица№11. Ориентировочные режимы п/а сварки в СО2

Расход защитного газа определяют в основном в зависимости от выбранного диаметра электродной проволоки и тепловой мощности дуги, зависящей от силы тока.

Наклон электрода вдоль оси шва. Оказывает влияние на глубину про-плавления и качество шва. При сварке углом назад улучшается видимость зоны сварки, повышается глубина проплавления и наплавленный металл получается более плотным.

Наилучшие результаты достигаются при формировании швов в нижнем положении. Поэтому технологический процесс разработан таким образом, что швы формируются в нижнем положении, что легче и производительнее.

В целях обеспечения газовой защиты и уменьшения разбрызгивания металла расстояние от сопла газоэлектрической горелки до изделия не должно превышать 40 мм, оптимальное расстояние 15-25 мм. Слишком близкое расстояние между соплом горелки и изделием приводит к забрызгиванию сопла и ухудшению защиты расплавленного металла, а также затрудняет процесс наблюдения за формированием шва.

Перед сваркой необходимо из газового тракта вытеснить имеющийся там воздух, путем продувки газом. Положение газоэлектрической горелки при сварке зависит от вида и положения шва в пространстве. Сварку однослойного шва выполняют возвратно-поступательными движениями электрода вдоль оси шва без поперечных колебательных движений горелкой.

Горелку во время сварки перемещают вдоль оси шва с постоянной скоростью во избежание местного увеличения сварочной ванны. При сварке угловых швов горелку наклоняют от вертикальной стенки под углом 30-45 , а вдоль шва под углом вперед или назад на 10-15°. Предпочтительнее вести сварку углом назад, при этом обеспечивается надежная защита расплавленного металла и лучший внешний вид. Угловое соединение выполняют вертикальным электродом, направляя дугу на ванночку расплавленного металла. Смещение электрода делают в сторону более тонкого металла. Для предупреждения прожогов при механизированной сварке тонколистового металла рекомендуется кратковременный отрыв дуги. Во время перерывов часть металла сварочной ванны будет кристаллизоваться. После окончания сварки очередного участка шва во избежание быстрого окисления необходимо защищать заваренный кратер углекислым газом в течение 5-10 секунд.

Для выполнения автоматической и механизированной сварки в защитных газах необходимо применение специальной газовой аппаратуры для управления подачей газа. К газовой аппаратуре относятся баллоны, для хранения газов, газовые редукторы, подогреватели, осушители газа и электромагнитные газовые клапаны.

• Управление газовым клапаном и сварочным источником от кнопки на горелке

• Плавную регулировку и стабилизацию скорости подачи сварочной проволоки

Полуавтомат имеет следующие технические решения:

Выбор и описание сварочного оборудования для полуавтоматической сварки СО2

Рисунок 1 Полуавтомат ПДГ-322 с ВС-300Б

Для своей конструкции выбираю полуавтомат типа ПДГ-322, который предназначен для сварки стальной проволокой изделий из стали в среде защитных газов на постоянном токе. Полуавтомат состоит из подающего механизма ПДГ-322 и выпрямителя ВС-300Б. Подающий механизм закрытого типа. Внутри установлен 2-х роликовый редукторный привод, кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. На лицевой панели механизма имеются резисторы регулировки длительности режима сварки электродуговыми точками, скорости подачи сварочной проволоки и напряжения. Полуавтомат обеспечивает:

• Управление газовым клапаном и сварочным источником от кнопки на горелке

• Плавную регулировку и стабилизацию скорости подачи сварочной проволоки

Полуавтомат имеет следующие технические решения:

• Работа в двух режимах "длинные или короткие швы"

• Ступенчатое регулирование напряжения

• Подключение горелки производится через евро разъем.

Сварочные выпрямители типа ВС-300Б предназначены для полуавтоматической сварки плавящейся сварочной проволокой в среде защитных газов изделий из сталей на постоянном токе.

Выпрямители имеют жесткую внешнюю характеристику, ступенчатое регулирование выходного напряжения. Конструкция тележки на поворотных колесах, наличие площадки для установки баллона с защитным газом позволяют легко доставить выпрямитель в любое удобное место для работы. Выпрямители имеют следующие основные технические решения:

• Включение источника по команде с кнопки на горелке

• Защита от тепловой перегрузки

• Класс изоляции Н по ГОСТ 8865-70

• Розетка 36В для питания подогревателя газа

• Две ступени индуктивности

• Быстроразъемные, безопасные токовые разъемы

• Принудительное охлаждение

Таблица 8 Технические характеристики ПДГ-322 и ВС-300Б

| | ВС-300Б | ПДГ-322 |

| Напряжение питающей сети, В | 3х380 | 24 |

| Частота питающей, Гц | 50 | - |

| Номинальный сварочный ток, А (ПВ, %) | 315 (80) | - |

| Пределы регулирования сварочного тока, А | 50-350 | - |

| Пределы регулировки рабочего напряжения, В | 16-35 | - |

| Напряжения холостого хода, В, не более | 45 | - |

| Мощность привода, Вт | - | 60 |

| Скорость подачи электродной проволоки, м/ч | - | 45-950 |

| Диаметр электродной проволоки, мм | - | 0.8-1.4 |

| Количество ступеней регулирования рабочего напряжения | 20 | - |

| Масса, кг, не более | 120 | 12 |

| Габаритные размеры, мм, не более | 850х420х800 | 420х250х400 |

Таблица 9. Комплект поставки.

| Наименование | Кол-во | Примечание |

| Выпрямитель ВС-300Б с сетевым кабелем | 1 | Сетевой кабель КГ3х4+1х2,5,L=3м |

| Падающий механизм ПДГ-322 | 1 | |

| Вилка ШР20П5НГ10 | 1 | ЗИП |

| Розетка ШР20П5НШ10 | 1 | ЗИП |

| Вставка ВМ-300 | 3 | ЗИП |

| Паспорта ПДГ-322 и ВС-300 Б | 2 | |

Рисунок 2. Подающий механизм ПДГ-322

Подающий механизм закрытого типа. Внутри установлен 2-х роликовый редукторный привод CWF 3110, кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. Подающий механизм обеспечивает:

• Плавную регулировку и стабилизацию скорости подачи сварочной проволоки

• Управление газовым клапаном и сварочным источником от кнопки на горелке

Полуавтомат имеет следующие основные технические решения:

• Возможность работы в режимах "длинные или короткие швы"

1.5. Расчет режимов полуавтоматической сварки в СО2

К основным параметрам сварочных режимов сварки в защитных газах относятся: диаметр электрода или электродной проволоки, сварочный ток, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, род тока и полярность.

Диаметр электродной проволоки. В зависимости от конструктивных и технологических данных нашей конструкции, от типа сварного соединения и, толщины металла, размеров швов и положения шва в пространстве выбираем диаметр сварочной проволоки.

Наша конструкция предусматривает тавровые соединения. Толщина свариваемого металла колеблется в пределах от 8-10 мм. Таким образом, выбираем оптимальный диаметр проволоки.

Таблица№10. Выбор диаметра сварочной проволоки

| Толщина метала мм | 0,8-1 | 1-2 | 2-4 | 5-8 | 8-12 |

| Диаметр проволоки мм | 0,5-0,8 | 0,8-1 | 1-1,2 | 1,6-2 | 2 |

Учитывая толщину металла своего узла, выбираю сварочную проволоку диаметром 2,0 мм.

Сварочный ток. Сварочный ток устанавливает в зависимости от диаметра электрода и толщины свариваемого металла.

Сварка выполняется на постоянном токе обратной полярности. Это обеспечивает меньшую глубину проплавления, улучшает внешний вид и качество шва, снижает склонность шва к образованию пор и увеличивает защиту от окисления элементов.

Сила сварочного тока, а для полуавтоматической сварки проволокой диметром до 3 мм

ICB = К* dэл, (A) (6.1)

где К коэффициент при полуавтоматической сварке для металлических электродов диаметром 1-2 мм принимается 140-160, для диаметра 3 мм 160-180

IСВ= 150*2,0 =300А

Напряжение дуги. Напряжение дуги устанавливается в зависимости от выбранного сварочного тока.

Напряжение электрической дуги для полуавтоматической сварки в СО2

Uд = 18+0,04* IСВ, ( В )

Uд = 18+0,04*300=30 В

Скорость подачи проволоки. Скорость подачи связана со сварочным током. Её устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги, а протекал устойчивый процесс электрода.

Скорость подачи сварочной проволоки, м/ч

равен, 10г/ач

равен, 10г/ач

Скорость сварки. Скорость сварки в зависимости от, качества подготовки свариваемого металла и площади поперечного сечения шва устанавливается технологическим процессом и корректируется самим сварщиком в процессе формирования шва.

Скорость сварки, м/ч при п/а сварке в СО2

Вылет электрода. С увеличением вылета электрода ухудшается устойчивость горения дуги и формирования шва, а также увеличивается разбрызгивание жидкого металла. Очень малый вылет затрудняет наблюдение за процессом сварки, вызывает часто подгорание газового сопла и токоподводящего контактного наконечника. Кроме вылета электрода необходимо выдержать определенное расстояние от сопла горелки до поверхности свариваемого металла, так как с увеличением этого расстояния ухудшается газовая защита зоны сварки и возможно попадание кислорода и азота воздуха в расплавленный металл. Величину вылета электрода, а также расстояние от сопла горелки до поверхности металла устанавливают в зависимости от выбранного диаметра электродной проволоки. Некоторые значения параметров при сварке в углекислом газе приведены ниже:

Таблица№11. Ориентировочные режимы п/а сварки в СО2

| Диаметр электродной проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

| Вылет электрода ,мм | 7-10 | 8-15 | 15-25 | 18-30 |

| Расстояние от сопла горелки до металла, мм | 7-10 | 8-14 | 15-20 | 18-22 |

| Расход углекислого газа ,дм3/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Расход защитного газа определяют в основном в зависимости от выбранного диаметра электродной проволоки и тепловой мощности дуги, зависящей от силы тока.

Наклон электрода вдоль оси шва. Оказывает влияние на глубину про-плавления и качество шва. При сварке углом назад улучшается видимость зоны сварки, повышается глубина проплавления и наплавленный металл получается более плотным.

Наилучшие результаты достигаются при формировании швов в нижнем положении. Поэтому технологический процесс разработан таким образом, что швы формируются в нижнем положении, что легче и производительнее.

В целях обеспечения газовой защиты и уменьшения разбрызгивания металла расстояние от сопла газоэлектрической горелки до изделия не должно превышать 40 мм, оптимальное расстояние 15-25 мм. Слишком близкое расстояние между соплом горелки и изделием приводит к забрызгиванию сопла и ухудшению защиты расплавленного металла, а также затрудняет процесс наблюдения за формированием шва.

Перед сваркой необходимо из газового тракта вытеснить имеющийся там воздух, путем продувки газом. Положение газоэлектрической горелки при сварке зависит от вида и положения шва в пространстве. Сварку однослойного шва выполняют возвратно-поступательными движениями электрода вдоль оси шва без поперечных колебательных движений горелкой.

Горелку во время сварки перемещают вдоль оси шва с постоянной скоростью во избежание местного увеличения сварочной ванны. При сварке угловых швов горелку наклоняют от вертикальной стенки под углом 30-45 , а вдоль шва под углом вперед или назад на 10-15°. Предпочтительнее вести сварку углом назад, при этом обеспечивается надежная защита расплавленного металла и лучший внешний вид. Угловое соединение выполняют вертикальным электродом, направляя дугу на ванночку расплавленного металла. Смещение электрода делают в сторону более тонкого металла. Для предупреждения прожогов при механизированной сварке тонколистового металла рекомендуется кратковременный отрыв дуги. Во время перерывов часть металла сварочной ванны будет кристаллизоваться. После окончания сварки очередного участка шва во избежание быстрого окисления необходимо защищать заваренный кратер углекислым газом в течение 5-10 секунд.

Для выполнения автоматической и механизированной сварки в защитных газах необходимо применение специальной газовой аппаратуры для управления подачей газа. К газовой аппаратуре относятся баллоны, для хранения газов, газовые редукторы, подогреватели, осушители газа и электромагнитные газовые клапаны.