Файл: Методические указания для студентов по выполнению лабораторных и практических работ учебной дисциплины детали машин для специальности.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 316

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

=

=766,27Н

=766,27Н

Ry2 = =

= =461,53 Н

=461,53 Н

где: l1 - расстояние от оси вала-шестерни до оси подшипника;

Проверка:

Ry1 +Ry2 – Fr = 766,27+461,53 -1227,8 = 0.

Подбираем подшипники по наиболее нагруженной опоре 1.

Намечаем радиальные шариковые подшипники средней серии № 308 (см. [1] стр.497, табл.19.18-19.26)

d=40мм, D=90мм, В = 23мм,

С = 41,0 кН, С0 = 22,4 кН.

Эквивалентная нагрузка по формуле 67, X и Y находим по таблице приложения В.

Отношение Fa / C0 = 751 /22400 =0,033; этой величине по каталогу подшипников соответствует е =0,22.

Отношение Fa / Fr =751 / 1227,8 = 0,61 > e; X = 0,56; Y = 1,99; Kb =1; V = 1;

Fэ = (1· 0,56· 1227,8 + 1,99· 751) ·1 = 2182 Н.

Расчётная долговечность, млн. оборотов

Сr = 2182 = 18 329 Н;

= 18 329 Н;

Сr ≤ [Сr]; 18 329Н ≤ [22 400Н];

Условие выполняется.

Расчётная долговечность, млн. об. L = (C / Fэ)3 = (41000 /2182)3 =6645 млн. об.

Расчётная долговечность, ч Lh = L·106 / 60n = 6645·106 / 60·1000 =110·103 ч; здесь n = 1000 об/мин – частота вращения ведущего вала, р=3.

Долговечность подшипника обеспечена.

Рассчитываем подшипники на ведомом валу.

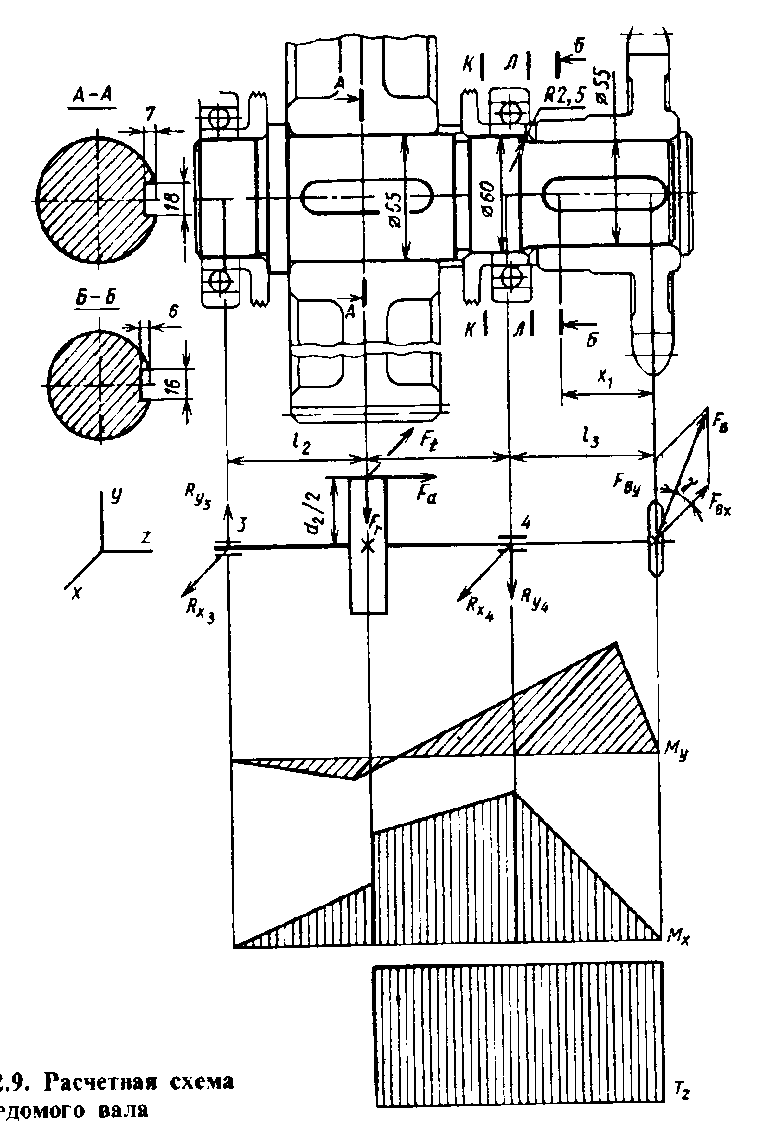

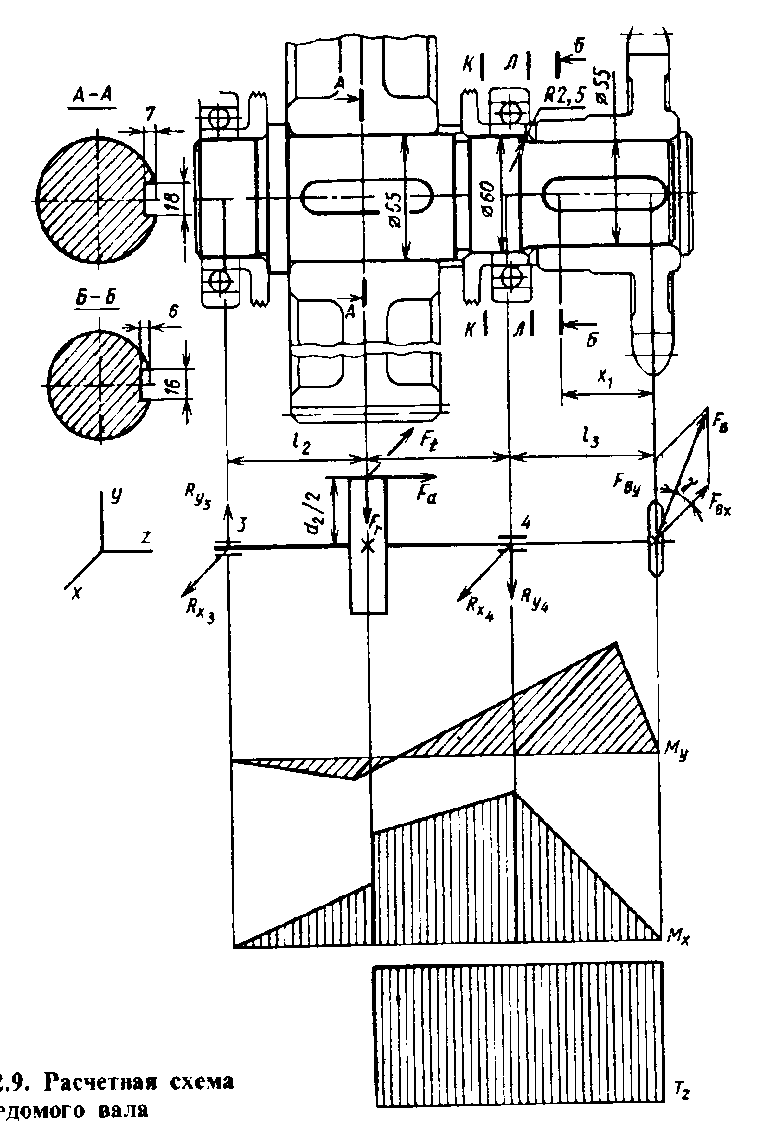

Рисунок 2. Расчетная схема подшипников на ведомом валу

Ведомый вал несет такие же нагрузки, как и ведущий.

Ft = 3265,3H; Fr =1227,8Н; Fa = 751H; b2 =85мм; dП = 60 мм;

в плоскости x

-Rx3 = - Rx4 = -Ft / 2 = -3265,3 / 2 = -1632,65H;

Ry3 = =

=

= 1256Н

= 1256Н

Ry4 = =

= = -28,2Н

= -28,2Н

где: l2 - расстояние от оси колеса до оси подшипника

Проверка:

-Ry3 -Ry4 + Fr = -1256 –(-28,2)+1227,8 = 0.

Выбираем подшипники по более нагруженной опоре 3.

Выбираем радиальные шариковые подшипники средней серии № 312 (см. [1] стр.497, табл.19.18-19.26)

d =60 мм; D = 130 мм; В = 31 мм; С = 81,9 кН; и С0 = 48,0 кН.

Эквивалентная нагрузка по формуле 67, X и Y находим по таблице приложения В.

Отношение Fa / C0 = 751 /48000 =0,015; этой величине по каталогу подшипников соответствует е =0,19.

Отношение Fa / Fr =751 / 1227,8 = 0,61 > e; X = 0,56; Y = 2,30

Осевая нагрузка по отношению к радиальной незначительна и эквивалентную нагрузку можно вычислять по формуле

Fэ = (1· 0,56 · 1227,8 + 2,3 · 751) ·1,2 = 2897Н;

( Кб приняли 1,2 ,учитывая, что цепная передача усиливает неравномерность нагружения).

Расчётная долговечность, млн. оборотов

Сr = 2897 = 15354 Н;

= 15354 Н;

Сr ≤ [Сr]; 15354Н ≤ [48 000Н];

Условие выполняется.

Расчётная долговечность, млн. об. L = (C / Fэ)3 = (81900 /2897)3 =21952 млн. об.

Расчётная долговечность, ч Lh = L·106 / 60n = 22 ·103 ·106 / 60·220 =1700 ·103 ч; здесь n = 220 об/мин – частота вращения ведомого вала.

Для зубчатых редукторов ресурс работы обычно не превышает 40000 часов и мы видим, что подшипники ведущего и ведомого валов проходят с запасом.

В большинстве заданий на курсовое проектирование ресурс работы редуктора задан. Ресурс работы подшипников может превышать ресурс работы редуктора в два раза, но не может быть меньше его.

5.Задания для выполнения работы

Выбрать подшипник и рассчитать на долговечность. По полученным данным вычертить тихоходный или быстроходный вал. Исходные данные взять в таблице 2.

Таблица 2- Исходные данные

6.Контрольные вопросы:

1. От каких параметров зависит выбор подшипников?

2. Сколько составляет ресурс работы редуктора?

3. Дайте название обозначениям: Ft ; Fr ; Fa ; b2 ; dП .

7.Литература

Основные источники:

1. Детали машин. Краткий курс, практические занятия и тестовые задания: Учебное пособие / В.П. Олофинская. - 3-e изд., испр. и доп. - М.: Форум, 2014. - 240 с.

2. Вереина Л.И. Техническая механика: учебник для сред.проф. образования /Л.И. Вереина. – 11-е изд., стер. – М.: ИЦ Академия, 2015. – 224 с.

Дополнительные источники:

1.Вереина Л.И. Техническая механика: учебник для сред.проф. образования /Л.И. Вереина, М.М. Краснов. – М.: ИЦ Академия, 2017. – 352 с.

2.Опарин И.С. Основы технической механики: учебник для сред.проф. образования. – М.: ИЦ Академия, 2014. – 144 с.

Интернет-ресурсы:

1.Детали машин: электронный учебный курс для студентов очного и заочного обучения. [Электронный ресурс]. URL: http://www.detalmach.ru (дата обращения 09.01.2018)

Практическая работа №11

2 часа

РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

1.Цель урока, его воспитательные и развивающие задачи

Научиться рассчитывать шпоночные соединения.

2. Обеспечивающие средства:

2.1. Методическое руководство по выполнению работы.

3. Требования к отчету

4. Технология работы:

4.1. Внимательно изучите методические указания, предложенный теоретический материал.

4.2. Проведите необходимые расчеты по методике представленной ниже.

4.3.В соответствие с полученными расчетами, вычертите шпонку в масштабе 1:1, обозначьте размеры.

4.4. Сделайте выводы о проделанной работе.

4.5. Ответить на контрольные вопросы.

Теоретический материал

Критерием работоспособности шпоночных соединений является прочность. Шпонки подбирают из таблиц стандартов в зависимости от диаметра вала с последующей проверкой на прочность. Основным расчетом шпоночных соединений является расчет на смятие. Расчет стандартных шпонок на срез чаще всего не производят, т.к. стандартные шпонки имеют размеры b и h, которые подобраны так, что нагрузку соединения ограничивают напряжения смятия, а не среза.

Конструировать шпоночные соединения рекомендуется если имеется большой перепад ступеней вала, при наличии нескольких шпоночных пазов на валу их располагают на одной образующей, для удобства для разных ступеней одного и того же вала сочетание одинаковых шпонок, при необходимости возможное использование двух сегментных шпонок на одном валу.

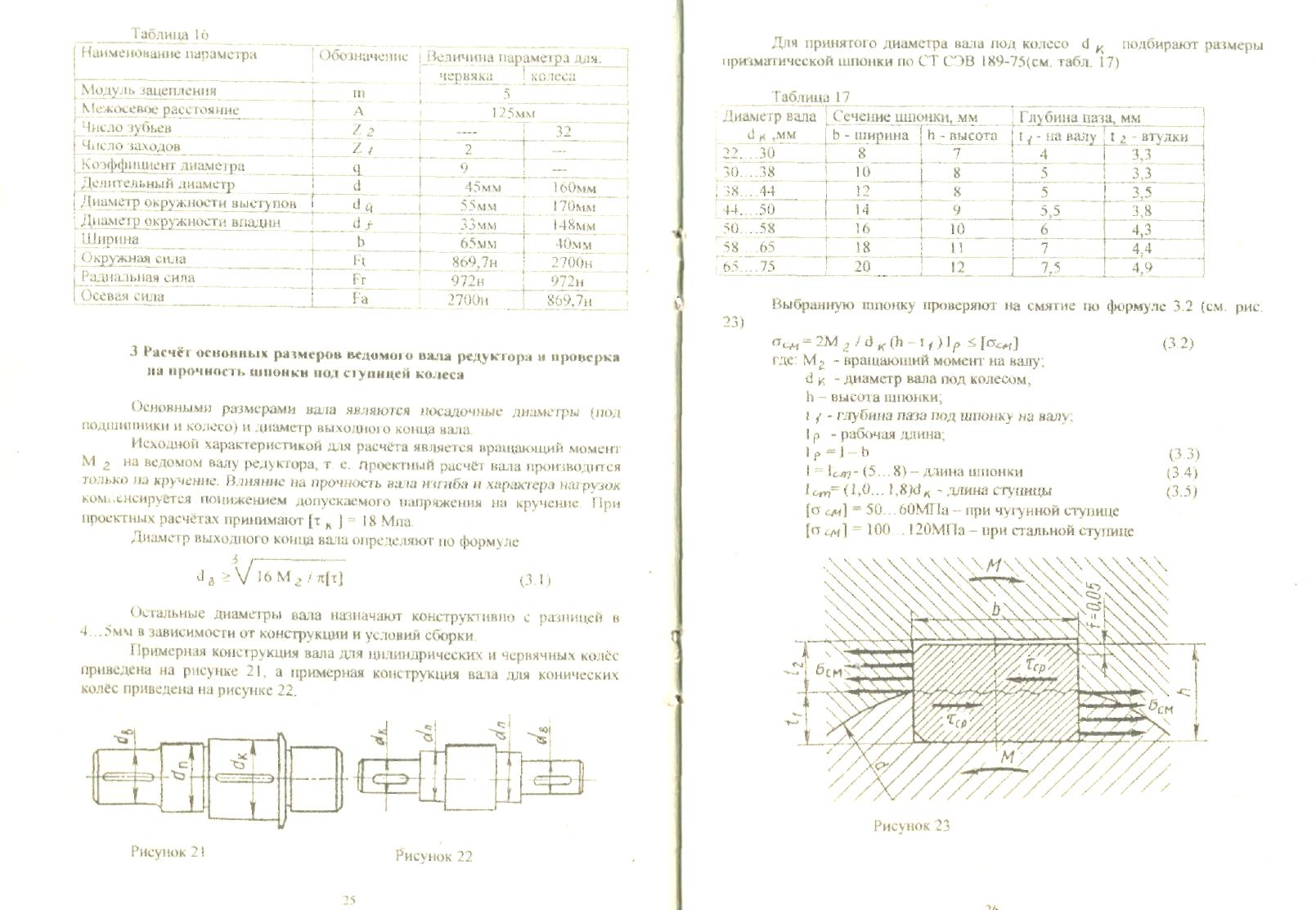

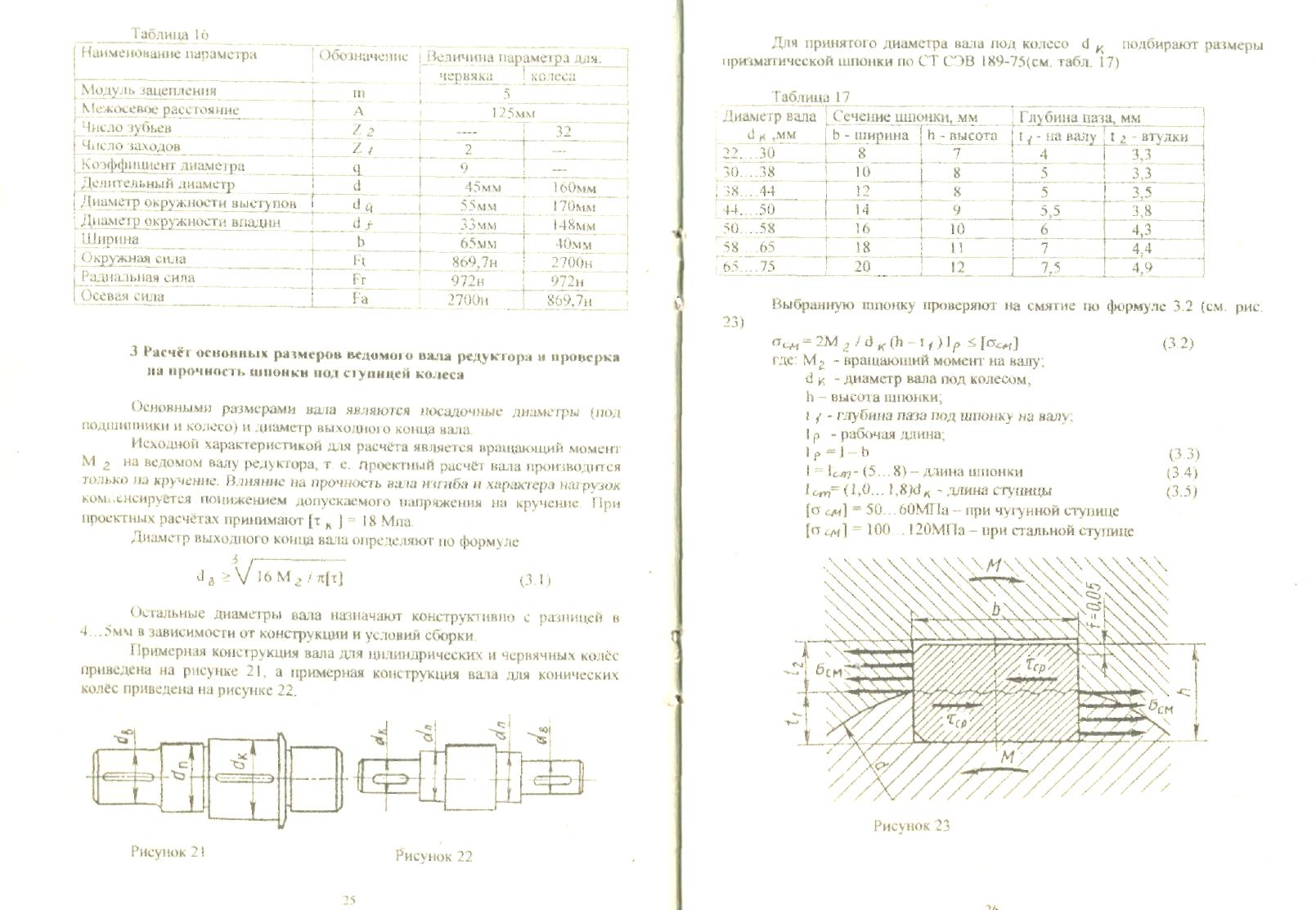

Рис. 1 – Расчетная схема соединения призматической шпонкой.

Для принятого диаметра вала под колесо dк подбирают размеры призматической шпонки по СТ СЭВ 189-75 (см. таблицу 1)

Таблица 1. Подбор размеров призматической шпонки.

Допускаемые напряжения для шпоночных соединений:

- стальная ступица [σсм] = 130….. 200МПа

- чугунная ступица [σсм] = 80….. 110МПа

Допускаемые напряжения на смятие:

- для равномерной нагрузки [ ]ср = 60…90МПа.

]ср = 60…90МПа.

Пример.

Зубчатое колесо соединено с валом с помощью цилиндрической шпонки. Определить размеры шпонки, напряжения смятия и среза. Вращающийся момент на валу T2 = 220 Нм, диаметр вала d = 35мм. Материал вала сталь, допускаемое напряжение на смятие [σсм] = 100МПа .

Решение

1. Определяем размеры шпонки.

Согласно заданного размера диаметра вала d = 35мм по таблице 1 подбираем призматическую шпонку с размерами:

b =10мм; h = 8мм; t1 = 5мм; t2= 3,3мм.

Определяем рабочую длину шпонки по формулам 1,2

lр = l – b = 50 - 10 =40мм;

l = lст – (5…8) = 55 - 5=50мм;

2. Проверяем шпонку на смятие по формуле:

σсм =

Отсюда: [σсм] = 105,5МПа ≤ [σсм] = 100МПа, следовательно прочность шпонки обеспечена.

3. Определяем допускаемые напряжения на смятие

= 3,7МПа

= 3,7МПа

Отсюда: ср = 3,7МПа ≤ [

ср = 3,7МПа ≤ [ ]ср = 60МПа, следовательно прочность шпонки обеспечена.

]ср = 60МПа, следовательно прочность шпонки обеспечена.

5. Задание по расчету шпоночного соединения

Зубчатое колесо соединено с валом с помощью цилиндрической шпонки. Определить размеры шпонки, напряжения смятия и среза. Вращающийся момент на валу T2 , диаметр вала d. Материал вала сталь, допускаемое напряжение на смятие [σсм] = 200МПа .

Таблица 2. – Исходные данные

=766,27Н

=766,27НRy2 =

=

= =461,53 Н

=461,53 Нгде: l1 - расстояние от оси вала-шестерни до оси подшипника;

Проверка:

Ry1 +Ry2 – Fr = 766,27+461,53 -1227,8 = 0.

Подбираем подшипники по наиболее нагруженной опоре 1.

Намечаем радиальные шариковые подшипники средней серии № 308 (см. [1] стр.497, табл.19.18-19.26)

d=40мм, D=90мм, В = 23мм,

С = 41,0 кН, С0 = 22,4 кН.

Эквивалентная нагрузка по формуле 67, X и Y находим по таблице приложения В.

Отношение Fa / C0 = 751 /22400 =0,033; этой величине по каталогу подшипников соответствует е =0,22.

Отношение Fa / Fr =751 / 1227,8 = 0,61 > e; X = 0,56; Y = 1,99; Kb =1; V = 1;

Fэ = (1· 0,56· 1227,8 + 1,99· 751) ·1 = 2182 Н.

Расчётная долговечность, млн. оборотов

Сr = 2182

= 18 329 Н;

= 18 329 Н; Сr ≤ [Сr]; 18 329Н ≤ [22 400Н];

Условие выполняется.

Расчётная долговечность, млн. об. L = (C / Fэ)3 = (41000 /2182)3 =6645 млн. об.

Расчётная долговечность, ч Lh = L·106 / 60n = 6645·106 / 60·1000 =110·103 ч; здесь n = 1000 об/мин – частота вращения ведущего вала, р=3.

Долговечность подшипника обеспечена.

Рассчитываем подшипники на ведомом валу.

Рисунок 2. Расчетная схема подшипников на ведомом валу

Ведомый вал несет такие же нагрузки, как и ведущий.

Ft = 3265,3H; Fr =1227,8Н; Fa = 751H; b2 =85мм; dП = 60 мм;

в плоскости x

-Rx3 = - Rx4 = -Ft / 2 = -3265,3 / 2 = -1632,65H;

Ry3 =

=

=

= 1256Н

= 1256НRy4 =

=

= = -28,2Н

= -28,2Нгде: l2 - расстояние от оси колеса до оси подшипника

Проверка:

-Ry3 -Ry4 + Fr = -1256 –(-28,2)+1227,8 = 0.

Выбираем подшипники по более нагруженной опоре 3.

Выбираем радиальные шариковые подшипники средней серии № 312 (см. [1] стр.497, табл.19.18-19.26)

d =60 мм; D = 130 мм; В = 31 мм; С = 81,9 кН; и С0 = 48,0 кН.

Эквивалентная нагрузка по формуле 67, X и Y находим по таблице приложения В.

Отношение Fa / C0 = 751 /48000 =0,015; этой величине по каталогу подшипников соответствует е =0,19.

Отношение Fa / Fr =751 / 1227,8 = 0,61 > e; X = 0,56; Y = 2,30

Осевая нагрузка по отношению к радиальной незначительна и эквивалентную нагрузку можно вычислять по формуле

Fэ = (1· 0,56 · 1227,8 + 2,3 · 751) ·1,2 = 2897Н;

( Кб приняли 1,2 ,учитывая, что цепная передача усиливает неравномерность нагружения).

Расчётная долговечность, млн. оборотов

Сr = 2897

= 15354 Н;

= 15354 Н; Сr ≤ [Сr]; 15354Н ≤ [48 000Н];

Условие выполняется.

Расчётная долговечность, млн. об. L = (C / Fэ)3 = (81900 /2897)3 =21952 млн. об.

Расчётная долговечность, ч Lh = L·106 / 60n = 22 ·103 ·106 / 60·220 =1700 ·103 ч; здесь n = 220 об/мин – частота вращения ведомого вала.

Для зубчатых редукторов ресурс работы обычно не превышает 40000 часов и мы видим, что подшипники ведущего и ведомого валов проходят с запасом.

В большинстве заданий на курсовое проектирование ресурс работы редуктора задан. Ресурс работы подшипников может превышать ресурс работы редуктора в два раза, но не может быть меньше его.

5.Задания для выполнения работы

Выбрать подшипник и рассчитать на долговечность. По полученным данным вычертить тихоходный или быстроходный вал. Исходные данные взять в таблице 2.

Таблица 2- Исходные данные

| № варианта | Тип вала | Ft, Н | Fr, Н | Fa, Н | b, мм | d, мм | n, об/мин |

| 1 | ведомый | 2450 | 1250 | 850 | 65 | 45 | 220 |

| 2 | ведущий | 3450 | 2340 | 750 | 45 | 30 | 1000 |

| 3 | ведомый | 2350 | 2250 | 850 | 65 | 45 | 220 |

| 4 | ведущий | 3450 | 2340 | 850 | 45 | 60 | 1200 |

| 5 | ведомый | 1450 | 1250 | 650 | 65 | 35 | 220 |

| 6 | ведущий | 3450 | 2340 | 750 | 45 | 40 | 1000 |

| 7 | ведомый | 2300 | 2200 | 800 | 35 | 35 | 220 |

| 8 | ведущий | 3450 | 2340 | 950 | 45 | 60 | 1000 |

| 9 | ведомый | 3450 | 1250 | 850 | 65 | 45 | 220 |

| 10 | ведущий | 3450 | 3340 | 750 | 45 | 30 | 1000 |

| 11 | ведомый | 2350 | 2250 | 850 | 65 | 30 | 200 |

| 12 | ведущий | 3450 | 2340 | 850 | 45 | 60 | 1000 |

| 13 | ведомый | 1450 | 1250 | 650 | 65 | 35 | 220 |

| 14 | ведущий | 3450 | 2340 | 750 | 35 | 40 | 1000 |

| 15 | ведомый | 2300 | 2200 | 800 | 35 | 35 | 220 |

| 16 | ведущий | 3450 | 2340 | 950 | 45 | 50 | 1000 |

| 17 | ведомый | 1450 | 1250 | 850 | 65 | 45 | 220 |

| 18 | ведущий | 3450 | 2340 | 750 | 45 | 30 | 1000 |

| 19 | ведомый | 2350 | 2250 | 650 | 65 | 45 | 220 |

| 20 | ведущий | 3450 | 2340 | 850 | 45 | 60 | 1200 |

| 21 | ведомый | 1450 | 1250 | 650 | 65 | 35 | 220 |

| 22 | ведущий | 3450 | 2340 | 750 | 45 | 40 | 1000 |

| 23 | ведомый | 2300 | 1200 | 800 | 35 | 35 | 220 |

| 24 | ведущий | 3450 | 2340 | 950 | 45 | 60 | 1000 |

| 25 | ведомый | 3450 | 1250 | 750 | 65 | 45 | 220 |

6.Контрольные вопросы:

1. От каких параметров зависит выбор подшипников?

2. Сколько составляет ресурс работы редуктора?

3. Дайте название обозначениям: Ft ; Fr ; Fa ; b2 ; dП .

7.Литература

Основные источники:

1. Детали машин. Краткий курс, практические занятия и тестовые задания: Учебное пособие / В.П. Олофинская. - 3-e изд., испр. и доп. - М.: Форум, 2014. - 240 с.

2. Вереина Л.И. Техническая механика: учебник для сред.проф. образования /Л.И. Вереина. – 11-е изд., стер. – М.: ИЦ Академия, 2015. – 224 с.

Дополнительные источники:

1.Вереина Л.И. Техническая механика: учебник для сред.проф. образования /Л.И. Вереина, М.М. Краснов. – М.: ИЦ Академия, 2017. – 352 с.

2.Опарин И.С. Основы технической механики: учебник для сред.проф. образования. – М.: ИЦ Академия, 2014. – 144 с.

Интернет-ресурсы:

1.Детали машин: электронный учебный курс для студентов очного и заочного обучения. [Электронный ресурс]. URL: http://www.detalmach.ru (дата обращения 09.01.2018)

Практическая работа №11

2 часа

РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

1.Цель урока, его воспитательные и развивающие задачи

Научиться рассчитывать шпоночные соединения.

2. Обеспечивающие средства:

2.1. Методическое руководство по выполнению работы.

3. Требования к отчету

-

Номер практической работы, тема, цель работы. -

Выполнить задание в соответствии с методическими указаниями. -

Подготовить ответы на вопросы в устной форме.

4. Технология работы:

4.1. Внимательно изучите методические указания, предложенный теоретический материал.

4.2. Проведите необходимые расчеты по методике представленной ниже.

4.3.В соответствие с полученными расчетами, вычертите шпонку в масштабе 1:1, обозначьте размеры.

4.4. Сделайте выводы о проделанной работе.

4.5. Ответить на контрольные вопросы.

Теоретический материал

Критерием работоспособности шпоночных соединений является прочность. Шпонки подбирают из таблиц стандартов в зависимости от диаметра вала с последующей проверкой на прочность. Основным расчетом шпоночных соединений является расчет на смятие. Расчет стандартных шпонок на срез чаще всего не производят, т.к. стандартные шпонки имеют размеры b и h, которые подобраны так, что нагрузку соединения ограничивают напряжения смятия, а не среза.

Конструировать шпоночные соединения рекомендуется если имеется большой перепад ступеней вала, при наличии нескольких шпоночных пазов на валу их располагают на одной образующей, для удобства для разных ступеней одного и того же вала сочетание одинаковых шпонок, при необходимости возможное использование двух сегментных шпонок на одном валу.

Рис. 1 – Расчетная схема соединения призматической шпонкой.

Для принятого диаметра вала под колесо dк подбирают размеры призматической шпонки по СТ СЭВ 189-75 (см. таблицу 1)

Таблица 1. Подбор размеров призматической шпонки.

| Диаметр вала dк, мм | Сечение шпонки, мм | Глубина паза, мм | ||

| b - ширина | h - высота | t1- на валу | t2- на втулке | |

| 22….30 | 8 | 7 | 4 | 3,3 |

| 30….38 | 10 | 8 | 5 | 3,3 |

| 38….44 | 12 | 8 | 5 | 3,5 |

| 44….50 | 14 | 9 | 5,5 | 3,8 |

| 50….58 | 16 | 10 | 6 | 4,3 |

| 58….65 | 18 | 11 | 7 | 4,4 |

| 65…75 | 20 | 12 | 7,5 | 4,9 |

Допускаемые напряжения для шпоночных соединений:

- стальная ступица [σсм] = 130….. 200МПа

- чугунная ступица [σсм] = 80….. 110МПа

Допускаемые напряжения на смятие:

- для равномерной нагрузки [

]ср = 60…90МПа.

]ср = 60…90МПа. Пример.

Зубчатое колесо соединено с валом с помощью цилиндрической шпонки. Определить размеры шпонки, напряжения смятия и среза. Вращающийся момент на валу T2 = 220 Нм, диаметр вала d = 35мм. Материал вала сталь, допускаемое напряжение на смятие [σсм] = 100МПа .

Решение

1. Определяем размеры шпонки.

Согласно заданного размера диаметра вала d = 35мм по таблице 1 подбираем призматическую шпонку с размерами:

b =10мм; h = 8мм; t1 = 5мм; t2= 3,3мм.

Определяем рабочую длину шпонки по формулам 1,2

lр = l – b = 50 - 10 =40мм;

l = lст – (5…8) = 55 - 5=50мм;

2. Проверяем шпонку на смятие по формуле:

σсм =

Отсюда: [σсм] = 105,5МПа ≤ [σсм] = 100МПа, следовательно прочность шпонки обеспечена.

3. Определяем допускаемые напряжения на смятие

= 3,7МПа

= 3,7МПаОтсюда:

ср = 3,7МПа ≤ [

ср = 3,7МПа ≤ [ ]ср = 60МПа, следовательно прочность шпонки обеспечена.

]ср = 60МПа, следовательно прочность шпонки обеспечена. 5. Задание по расчету шпоночного соединения

Зубчатое колесо соединено с валом с помощью цилиндрической шпонки. Определить размеры шпонки, напряжения смятия и среза. Вращающийся момент на валу T2 , диаметр вала d. Материал вала сталь, допускаемое напряжение на смятие [σсм] = 200МПа .

Таблица 2. – Исходные данные

| вариант | Т, Hм | d ,мм | вариант | Т, Hм | d ,мм |

| 1 | 280 | 22 | 16 | 270 | 62 |

| 2 | 168 | 45 | 17 | 320 | 28 |

| 3 | 129 | 32 | 18 | 450 | 42 |

| 4 | 405 | 54 | 19 | 530 | 58 |

| 5 | 208 | 40 | 20 | 580 | 26 |

| 6 | 320 | 60 | 21 | 630 | 64 |

| 7 | 471 | 68 | 22 | 670 | 48 |

| 8 | 360 | 64 | 23 | 710 | 60 |

| 9 | 630 | 42 | 24 | 800 | 38 |

| 10 | 550 | 48 | 25 | 760 | 44 |

| 11 | 150 | 38 | 26 | 430 | 68 |

| 12 | 220 | 30 | 27 | 290 | 50 |

| 13 | 320 | 65 | 28 | 700 | 52 |

| 14 | 750 | 58 | 29 | 720 | 60 |

| 15 | 180 | 42 | 30 | 450 | 40 |