Добавлен: 29.10.2023

Просмотров: 175

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При сварке угловых швов диаметр электрода выбирается в зависимости от катета шва.

Швы стыковых соединений могут выполняться с разделкой и без разделки кромок по ГОСТ 5264-80.

Диаметр электрода при сварке швов стыковых соединений выбирают в зависимости от толщины свариваемых деталей.

[При выборе диаметра электрода при сварке стыковых швов в нижнем положении следует руководствоваться данными таблицы 11]

Таблица 11. - Рекомендуемые диаметры электродов при сварке стыковых швов в нижнем положении, мм

При сварке многослойных швов на металле толщиной 10 – 12 мм и более первый слой должен свариваться электродами на 1 мм меньше, чем указано в таблице 1, но не более 5 мм (чаще всего 4 мм), так как применение электродов больших диаметров не позволяет проникнуть в глубину разделки для провара корня шва.

При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-35 мм2 и может быть определено по формуле:

F1 = (6 – 8) · 3эл, мм2, (1.)

а последующих проходов – по формуле:

Fс = (8 – 12) · 3эл, мм2 , (2)

F1=6*4=24 мм

F2=8*4=32 мм

где F1 – площадь поперечного сечения первого прохода, мм2;

Fс – площадь поперечного сечения последующих проходов, мм2;

dэл – диаметр электрода, мм.

Для определения числа проходов и массы наплавленного металла требуется знать площадь сечения швов.

Площадь сечения швов представляет собой сумму площадей элементарных геометрических фигур, их составляющих. Тогда площадь сечения одностороннего стыкового шва выполненного без зазора можно определить по формуле:

F1 = 0,75 е · g , мм2 , (3)

F1= 0,75*10*0,5=3,75мм2

а при наличии зазора в соединении – по формуле:

(F1 + F2) = 0,75 е · g + 8 · в, мм2, (4)

(F1 + F2) =0,75*10*0,5+8*2=19,75

где е – ширина шва, мм; g – высота усиления шва, мм; S – толщина свариваемого металла, мм; в – величина зазора в стыке, мм.

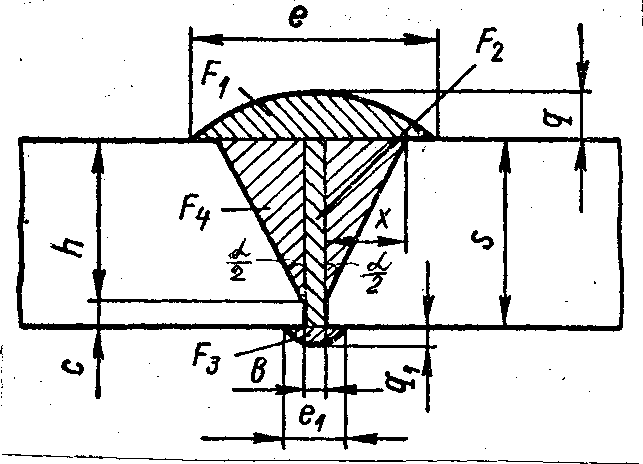

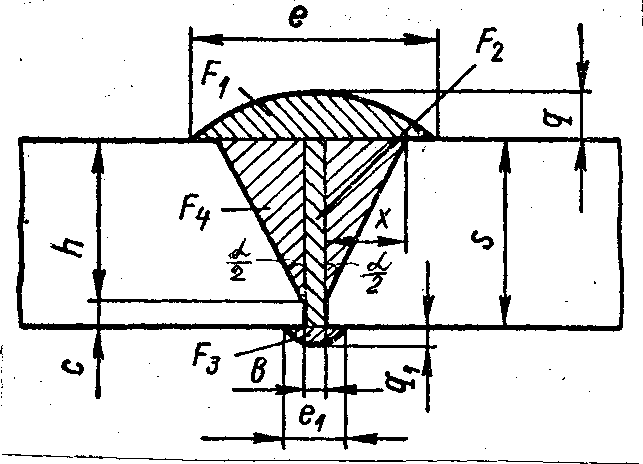

Площадь сечения стыкового шва с V–образной разделкой и с подваркой корня шва (см. рис. 1) определяется как сумма геометрических фигур:

F = F1 + F2 + F3 + 2F4, (5)

Рисунок.1. Геометрические элементы площади сечения стыкового шва:

где S – толщина металла, мм; h – глубина проплавления, мм; c – величина притупления, мм; e – ширина шва, мм; e1 – ширина подварки корня шва, мм; в – величина зазора, мм; g – высота усиления шва, мм; g1 – высота усиления подварки корня шва, мм; α – угол разделки кромок.

Глубина проплавления определяется по формуле:

h = (S - c), мм. (6)

h=8-2=6

Площадь сечения геометрических фигур (F1 + F2) определяют по формуле 4, F3 – по формуле 3, а площадь прямоугольных треугольников F4 определяют по формуле:

F4 = h · x/2, мм2 , (7)

где x = h · tg α/2;

тогда: x= 25/2=0,46

F4 = (h2 ·tg α/2) /2, мм2, (8)

F4=(62*0,46) /2=8,28 мм2

Но рассматриваемая нами площадь V–образного шва состоит из двух прямоугольных треугольников, поэтому:

2F4 = h2 · tg α/2, мм2 . (9)

Подставляя значения элементарных площадей в формулу (5), получим:

Fн = 0,75 · е · g +в · S + 0,75 e1 · g1 + h2 · tgα/2, мм2 . (10)

Fн = 0,75*10*0,5+2*8+0,75*10*0,5+42*0,46=16мм

При X–образной разделке площадь наплавленного металла подсчитывают отдельно для каждой стороны разделки.

Зная общую площадь поперечного сечения наплавленного металла (Fн), а также площадь поперечного сечения первого (F1) и каждого из последующих проходов шва (Fс), находят общее число проходов «n» по формуле:

n = (Fn-F1/Fс) + 1. (11)

n=1.66=2

Полученное число округляют до ближайшего целого.

Расчет сварочного тока при ручной дуговой сварке производится по диаметру электрода и допускаемой плотности тока по формуле:

Iсв = Fэл · j = (π · dэл2 / 4) · j , А, (12)

Iсв = Fэл · j = (3,14 · 9/ 4) · 14 = 105 А

где π – 3,14;

j – допустимая плотность тока, А/мм2;

Fэл– площадь поперечного сечения электрода, мм2;

dэл – диаметр электрода, мм.

Сварочный ток определяется для сварки первого прохода и последующих проходов только при сварке многопроходных швов.

Допустимая плотность тока зависит от диаметра электрода и вида покрытия: чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения (см. табл. 12).

Таблица 12 - Допустимая плотность тока в электроде при ручной дуговой сварке

Напряжение на дуге при ручной дуговой сварке изменяется в пределах 20-36 В и при проектировании технологических процессов ручной дуговой сварки не регламентируется. Поэтому напряжение на дуге следует принять U=30B.

Скорость перемещения дуги (скорость сварки) следует определять по формуле:

Vсв = Lн · Iсв / γ · Fн · 100, м/ч, (13)

Vсв = 8 · 105 / 7.8 · 16 · 100= 2.8 м/ч

где Lн – коэффициент наплавки, г/А час; (см. табл. 3)

γ – плотность наплавленного металла за данный проход, г/см3 (7,8 г/см3 – для стали);

Iсв – сила сварочного тока, А;

Fн – площадь поперечного сечения наплавленного металла, мм2.

Скорость перемещения дуги (скорость сварки) определяют для первого прохода и последующих проходов только при сварке многопроходных швов. Результаты расчета режима сварки стыкового шва следует занести [в табл. 13.]

Таблица 13 - Режимы сварки стыкового шва и его размеры

2.5. Выбор методов контроля качества

Контроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является частью работы сварщика, и он периодически проводит внешний осмотр (на непровар, подрез и верность катета) несколько раз до полного окончания всего объема работы. Так же это старейший метод контроля итоговой работы и суть его существенно не поменялась, но методика реализации за последние годы усовершенствовалась.

Визуально — измерительный контроль (ВИК) сварных швов — это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра.

Для наблюдения и выявления дефектов:

Измерительный контроль — это важная составляющая ВИК, который проводится в соответствии со строгими правилами контроля и нормативными документами регулирующими качество. Он заключается в присваивании дефекту категории или типа по одной из характеристик в виде конкретной физической величины, полученной путем практического измерения. Измерительные средства и их метрологические показатели указываются в нормативных документах.

При измерительном контроле применяют следующие инструменты, которые могут входить в обязательный набор инспектора технического надзора или дополнять его:

Ответсвенные конструкции проверяются визуальным измерительным методом контроля, а при положительном результате переходим в ультрозвуковому контролю.

Ультразвуковая дефектоскопия используется во многих отраслях промышленности и техники. Неоценимое значение она имеет при диагностике состояния труб и сварных стыков, так как позволяет определить точную локализацию, как поверхностного дефекта, так и внутреннего.

Даже хорошо отлаженная технология сварки не обеспечивает стопроцентного отсутствия дефектов сварных швов, которые приводят к снижению надежности и долговечности изделий. С помощью ультразвуковой диагностики можно осуществить осмотр поверхности сварного соединения на предмет наличия следующих поверхностных дефектов:

Ультразвуковая дефектоскопия основана на использовании ультразвуковых колебаний, которые легко проникают во всю толщу металла, выявляя дефекты.

Это происходит так:

Специальные приборы позволяют определить даже мельчайшие дефекты в контролируемых объектах, гарантируя надежное качество проверки.

Многие методы диагностики не дают возможности провести проверку сварного соединения по всей длине и контроль проводят только в нескольких точках соединения. Результаты измерения в таком случае просто усредняют. При подобной проверке снижается достоверность результатов контроля и повышается вероятность возникновения недопустимых погрешностей.

При использовании ультразвука можно получить данные о наличии либо отсутствии дефектов по всей длине сварного шва. Проверка оборудования осуществляется без его повреждения (отсюда второе название неразрушающая ультразвуковая диагностика). Для проверки не требуется привлечение громоздкой, неудобной техники. Немалым плюсом является и то, что не нужно предварительно подготавливать поверхности конструкции. Процедура проверки проводится очень быстро, она достаточно проста, благодаря чему используется на любом производстве.

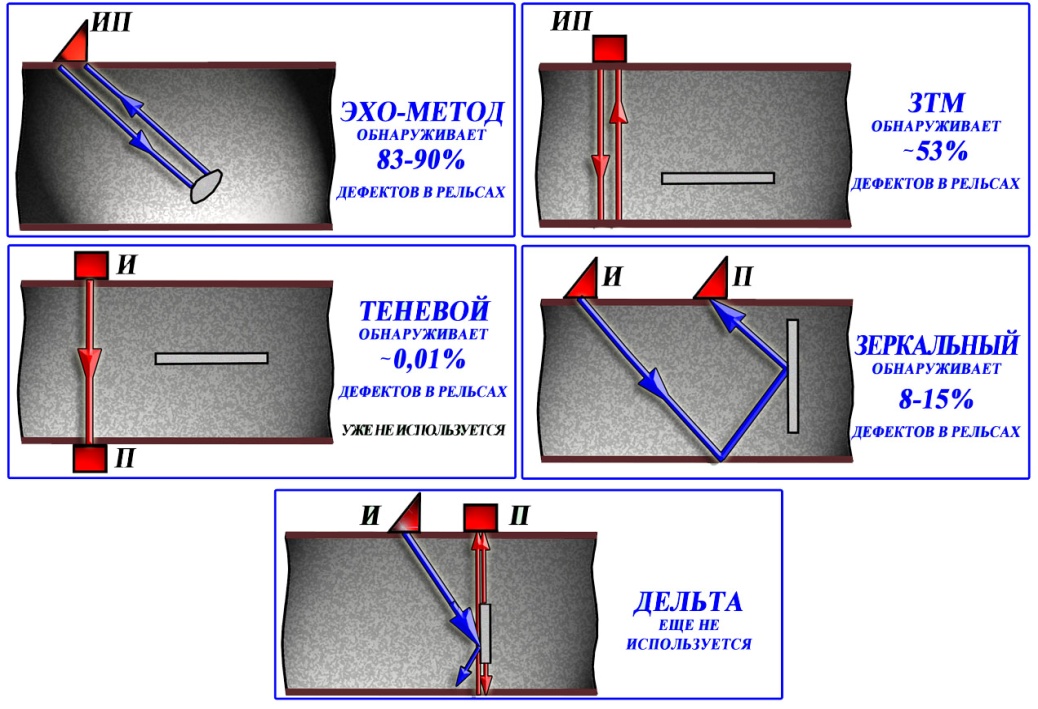

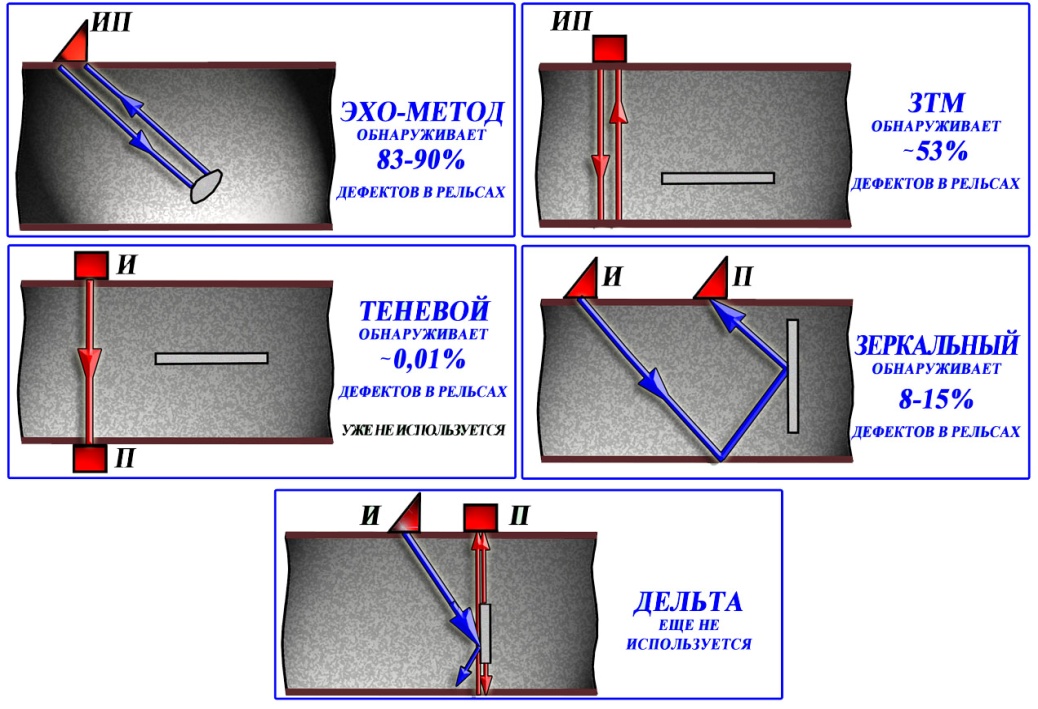

Существует несколько методов ультразвукового контроля: эхо– импульсный, эхо – зеркальный, эхо – сквозной, дельта – метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Данные методы представлены ниже на рисунке 13.

Р

Швы стыковых соединений могут выполняться с разделкой и без разделки кромок по ГОСТ 5264-80.

Диаметр электрода при сварке швов стыковых соединений выбирают в зависимости от толщины свариваемых деталей.

[При выборе диаметра электрода при сварке стыковых швов в нижнем положении следует руководствоваться данными таблицы 11]

Таблица 11. - Рекомендуемые диаметры электродов при сварке стыковых швов в нижнем положении, мм

| Толщина свариваемых деталей | Рекомендуемый диаметр электрода |

| 1,5 2,0 3,0 4 - 5 6 - 8 9 - 12 13 - 15 16 - 20 21 - 24 | 1,6 2,0 3,0 3 - 4 4,0 4 - 5 5,0 5 - 6 6 – 10 |

При сварке многослойных швов на металле толщиной 10 – 12 мм и более первый слой должен свариваться электродами на 1 мм меньше, чем указано в таблице 1, но не более 5 мм (чаще всего 4 мм), так как применение электродов больших диаметров не позволяет проникнуть в глубину разделки для провара корня шва.

При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-35 мм2 и может быть определено по формуле:

F1 = (6 – 8) · 3эл, мм2, (1.)

а последующих проходов – по формуле:

Fс = (8 – 12) · 3эл, мм2 , (2)

F1=6*4=24 мм

F2=8*4=32 мм

где F1 – площадь поперечного сечения первого прохода, мм2;

Fс – площадь поперечного сечения последующих проходов, мм2;

dэл – диаметр электрода, мм.

Для определения числа проходов и массы наплавленного металла требуется знать площадь сечения швов.

Площадь сечения швов представляет собой сумму площадей элементарных геометрических фигур, их составляющих. Тогда площадь сечения одностороннего стыкового шва выполненного без зазора можно определить по формуле:

F1 = 0,75 е · g , мм2 , (3)

F1= 0,75*10*0,5=3,75мм2

а при наличии зазора в соединении – по формуле:

(F1 + F2) = 0,75 е · g + 8 · в, мм2, (4)

(F1 + F2) =0,75*10*0,5+8*2=19,75

где е – ширина шва, мм; g – высота усиления шва, мм; S – толщина свариваемого металла, мм; в – величина зазора в стыке, мм.

Площадь сечения стыкового шва с V–образной разделкой и с подваркой корня шва (см. рис. 1) определяется как сумма геометрических фигур:

F = F1 + F2 + F3 + 2F4, (5)

Рисунок.1. Геометрические элементы площади сечения стыкового шва:

где S – толщина металла, мм; h – глубина проплавления, мм; c – величина притупления, мм; e – ширина шва, мм; e1 – ширина подварки корня шва, мм; в – величина зазора, мм; g – высота усиления шва, мм; g1 – высота усиления подварки корня шва, мм; α – угол разделки кромок.

Глубина проплавления определяется по формуле:

h = (S - c), мм. (6)

h=8-2=6

Площадь сечения геометрических фигур (F1 + F2) определяют по формуле 4, F3 – по формуле 3, а площадь прямоугольных треугольников F4 определяют по формуле:

F4 = h · x/2, мм2 , (7)

где x = h · tg α/2;

тогда: x= 25/2=0,46

F4 = (h2 ·tg α/2) /2, мм2, (8)

F4=(62*0,46) /2=8,28 мм2

Но рассматриваемая нами площадь V–образного шва состоит из двух прямоугольных треугольников, поэтому:

2F4 = h2 · tg α/2, мм2 . (9)

Подставляя значения элементарных площадей в формулу (5), получим:

Fн = 0,75 · е · g +в · S + 0,75 e1 · g1 + h2 · tgα/2, мм2 . (10)

Fн = 0,75*10*0,5+2*8+0,75*10*0,5+42*0,46=16мм

При X–образной разделке площадь наплавленного металла подсчитывают отдельно для каждой стороны разделки.

Зная общую площадь поперечного сечения наплавленного металла (Fн), а также площадь поперечного сечения первого (F1) и каждого из последующих проходов шва (Fс), находят общее число проходов «n» по формуле:

n = (Fn-F1/Fс) + 1. (11)

n=1.66=2

Полученное число округляют до ближайшего целого.

Расчет сварочного тока при ручной дуговой сварке производится по диаметру электрода и допускаемой плотности тока по формуле:

Iсв = Fэл · j = (π · dэл2 / 4) · j , А, (12)

Iсв = Fэл · j = (3,14 · 9/ 4) · 14 = 105 А

где π – 3,14;

j – допустимая плотность тока, А/мм2;

Fэл– площадь поперечного сечения электрода, мм2;

dэл – диаметр электрода, мм.

Сварочный ток определяется для сварки первого прохода и последующих проходов только при сварке многопроходных швов.

Допустимая плотность тока зависит от диаметра электрода и вида покрытия: чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения (см. табл. 12).

Таблица 12 - Допустимая плотность тока в электроде при ручной дуговой сварке

| Вид покрытия | Диаметр стержня электрода, мм | ||||

| 2 | 3 | 4 | 5 | 6 и более | |

| Основное | 15,0-20,0 | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

| Кислое, рутиловое | 14,0-20,0 | 13,5-19,0 | 11,5-15,0 | 10,0-13,5 | 9,5-12,5 |

Напряжение на дуге при ручной дуговой сварке изменяется в пределах 20-36 В и при проектировании технологических процессов ручной дуговой сварки не регламентируется. Поэтому напряжение на дуге следует принять U=30B.

Скорость перемещения дуги (скорость сварки) следует определять по формуле:

Vсв = Lн · Iсв / γ · Fн · 100, м/ч, (13)

Vсв = 8 · 105 / 7.8 · 16 · 100= 2.8 м/ч

где Lн – коэффициент наплавки, г/А час; (см. табл. 3)

γ – плотность наплавленного металла за данный проход, г/см3 (7,8 г/см3 – для стали);

Iсв – сила сварочного тока, А;

Fн – площадь поперечного сечения наплавленного металла, мм2.

Скорость перемещения дуги (скорость сварки) определяют для первого прохода и последующих проходов только при сварке многопроходных швов. Результаты расчета режима сварки стыкового шва следует занести [в табл. 13.]

Таблица 13 - Режимы сварки стыкового шва и его размеры

| Сварка | Режимы сварки | |||

| dэл, мм | Iсв, А | Uд, В | Vсв, м/ч | |

| Первого прохода | 4 | 105 | 30 | 2.8 |

2.5. Выбор методов контроля качества

Контроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является частью работы сварщика, и он периодически проводит внешний осмотр (на непровар, подрез и верность катета) несколько раз до полного окончания всего объема работы. Так же это старейший метод контроля итоговой работы и суть его существенно не поменялась, но методика реализации за последние годы усовершенствовалась.

Визуально — измерительный контроль (ВИК) сварных швов — это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра.

Для наблюдения и выявления дефектов:

-

Обзорные, телескопические, напольные лупы; -

линзы; -

микроскопы; -

эндоскопы и др.

Измерительный контроль — это важная составляющая ВИК, который проводится в соответствии со строгими правилами контроля и нормативными документами регулирующими качество. Он заключается в присваивании дефекту категории или типа по одной из характеристик в виде конкретной физической величины, полученной путем практического измерения. Измерительные средства и их метрологические показатели указываются в нормативных документах.

При измерительном контроле применяют следующие инструменты, которые могут входить в обязательный набор инспектора технического надзора или дополнять его:

-

измерительные лупы; -

угольники поверочные 900 лекальные; -

угломеры с нониусом; -

штангенциркули, штангенрейсмасы и штангенглубиномеры; -

щупы; -

микрометры; -

измерители стенок труб и толщиномеры индикаторные; -

калибры; -

металлический измеритель длины (рулетки, стальные измерительные линейки); -

УШС-2, УШС-3 (шаблоны для геометрических параметров швов); -

поверочные плиты;

Ответсвенные конструкции проверяются визуальным измерительным методом контроля, а при положительном результате переходим в ультрозвуковому контролю.

Ультразвуковая дефектоскопия используется во многих отраслях промышленности и техники. Неоценимое значение она имеет при диагностике состояния труб и сварных стыков, так как позволяет определить точную локализацию, как поверхностного дефекта, так и внутреннего.

Даже хорошо отлаженная технология сварки не обеспечивает стопроцентного отсутствия дефектов сварных швов, которые приводят к снижению надежности и долговечности изделий. С помощью ультразвуковой диагностики можно осуществить осмотр поверхности сварного соединения на предмет наличия следующих поверхностных дефектов:

-

Поверхностные поры; -

Трещины; -

Надрезы; -

Наплывы; -

Свищи; -

Подрезы и т.д.

Ультразвуковая дефектоскопия основана на использовании ультразвуковых колебаний, которые легко проникают во всю толщу металла, выявляя дефекты.

Это происходит так:

-

Пучок ультразвуковых волн от вибрирующей пластинки направляется на контролируемое изделие. -

При встрече с дефектом пучок ультразвука отражается от него и усиливается другой пластинкой, которая, наоборот, превращает ультразвуковые сигналы в электрические. -

Эти сигналы после усиления подаются на осциллограф и вызывают отклонения луча на экране электронной трубки; -

По виду этого отклонения судят о характере дефекта.

Специальные приборы позволяют определить даже мельчайшие дефекты в контролируемых объектах, гарантируя надежное качество проверки.

Многие методы диагностики не дают возможности провести проверку сварного соединения по всей длине и контроль проводят только в нескольких точках соединения. Результаты измерения в таком случае просто усредняют. При подобной проверке снижается достоверность результатов контроля и повышается вероятность возникновения недопустимых погрешностей.

При использовании ультразвука можно получить данные о наличии либо отсутствии дефектов по всей длине сварного шва. Проверка оборудования осуществляется без его повреждения (отсюда второе название неразрушающая ультразвуковая диагностика). Для проверки не требуется привлечение громоздкой, неудобной техники. Немалым плюсом является и то, что не нужно предварительно подготавливать поверхности конструкции. Процедура проверки проводится очень быстро, она достаточно проста, благодаря чему используется на любом производстве.

Существует несколько методов ультразвукового контроля: эхо– импульсный, эхо – зеркальный, эхо – сквозной, дельта – метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Данные методы представлены ниже на рисунке 13.

Р