Добавлен: 29.10.2023

Просмотров: 180

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

исунок 13 – Методы ультрозвуковго контроля

2.6 Разработка мероприятий по предупреждению возникновения сварочных напряжений и деформации

Для предвиденья и выполнения напряжений и деформаций, которые снижают качество конструкции, снижают производительность в отчете по преддипломной практике предвидены такие мероприятия:

- рациональная технология сборки и сварки, которая включает в себя правильный выбор вида и режима сварки, а также правильную последовательность наложения швов;

- жёсткое крепление детали осуществляется за сварочными прихватками в отдельных местах шва или жёсткими сборочно-сварочными приспособлениями или креплениями устройствами приспособлениями;

- закрепление рекомендуется при сварки плоских листов для предотвращения угловых деформаций;

- правильный тепловой режим;

- правильная последовательность наложения швов в максимально в нижнем положении.

2.7. Определение технических норм времени на сборку

Норма времени на сборку металлоконструкции Тшт.св., минут для ручной дуговой сварки определяется как сумма затрат времени на установку, крепление и прихватку отдельных деталей, времени на поворот конструкции в процессе сборки, а также времени на съём сварной конструкции с приспособления (стенда, УСП и др.) и её укладку на место складирования.

Технологический процесс сборки-сварки расписан [в таблице 14]

Таблица 14- Технические нормы времени на сборку трубы с фланцем

2.8. Определение технических норм времени на сварку

Основными факторами, определяющими продолжительность электродуговой сварки, являются: тип и пространственное положение шва, характер подготовки кромок, толщина свариваемых деталей, число слоёв и длина шва, сила и род тока, способ сварки (ручная, полуавтоматическая или автоматическая).

Нормирование сварочных работ предусматривает определение всех составляющих норм времени:

подготовительно-заключительного;

основного;

вспомогательного;

времени обслуживания рабочего места;

времени на отдых и личные надобности.

Подготовительно-заключительное время при сварке включает затраты времени на получение производственного задания и сварочных материалов, на инструктаж и ознакомление с работой, на получение и сдачу инструмента, на поставку приспособлений и настройку сварочного оборудования на заданный режим и опробование режима на планках, сдачу работы.

Основное время при сварке – это время горения дуги.

Вспомогательное время при сварке складывается из времени, зависящего от длины шва, времени, зависящего от формы изделия, и времени, зависящего от типа оборудования.

Вспомогательное время Твш, зависящее от длины шва, включает затраты на зачистку кромок перед сваркой, на зачистку шва от шлака и брызг после каждого прохода, смену электродов, осмотр, промеры, переходы сварщика к началу шва при многопроходной сварке.

Вспомогательное время, связанное с изделием, Тви – это время на установку изделия под сварку и снятия после сварки, на повороты изделия в процессе сварки.

Вспомогательное время, связанное с оборудованием – это время на подготовку, на установку и снятие токопровода, направляющего пути для электрода на изделие, на установку к началу шва и отключение установки для сварки.

Время обслуживания рабочего места включает затраты времени на раскладку и уборку инструмента, включение, регулирование и выключение источника тока и токопровода, инструктаж мастера в процессе работы, подготовку автомата к работе и уборку после смены, устранение мелких неполадок и обеспечение исправного состояния оборудования, уборку рабочего места.

Время на обслуживание рабочего места и время на отдых и личные надобности при ручной сварке выражается в процентах от оперативного времени, в зависимости от условий выполнения сварки. Оперативным временем сварки считается сумма основного и вспомогательного времени.

Расчёт штучно-калькуляционного времени ручной дуговой сварки производится по формулам, мин:

(21)

(21)

где То – основное время сварки одного погонного метра шва, мин;

Твсп.ш. – вспомогательное время на одни погонный метр шва, зависящее от длины шва, мин;

lш – длина шва, м;

Твсп.изд. – вспомогательное время, связанное с изделием, мин;

Основное время ручной дуговой сварки.

То-9,7 мин ∙ 1 пог.м

Находим вспомогательное время , связанное с изделием

Твсп.ш=0,05+0,10+0,10+0,30+0,3+0,78+0,3=1,93мин

Находим вспомогательное время, связанное с изделием

Тви=4,5 мин

Находим оперативное время

Топ=(То+Твш)∙ L +Тви;

Топ=(9,7 + 1,93)∙ 0,55∙ 2+4,5=16,32мин

Находим время на обслуживание рабочего места принимаю равным 12% (карта 59)

Тобс= 0,12∙ 16,32=1,95 мин

Находим время на отдых и естественные надобности – 9% [11 ]

То.е.н= 0,09∙16,32=1,46мин

Находим штучное время

Тшт=Топ+Топс+То.е.н= 16,32+1,95+1,46=19,73мин

Находим подготовительное-заключительное время для ручной дуговой сварки в среде защитных газов

Тпз=4+3+4+6+2=19 мин

Находим норму времени на ручную дуговую сварку

Тш.к=19,73+19/150=19,85мин так как в стенку крана входит 2 полубуксы то общее штучно-калькуляционное время на ручную дуговую сварку равно

Тш.к = 19,85 ∙2=39,7мин

Таблица 15. Операции

2.9 Разработка технологического процесса изготовления изделия

2.9.1 Схема техпроцесса

Сварка трубы с фланцем включает в себя следующие виды работ:

Перед сборкой трубы необходимо рассортировать на группы с плюсовым и минусовым отклонением внутреннего диаметра от номинального значения.

При сборке стыков трубопроводов должны быть обеспечены правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

Сборку стыков трубопроводов следует выполнять в соответствии требованиями ГОСТ16037-80 и технической документации.

Сборку стыков и деталей трубопроводов необходимо осуществлять с помощью сборочных устройств (приспособлений), позволяющих равномерно распределять по окружности стыка смещения кромок, возникающие из-за погрешностей размеров и формы стыкуемых концов труб и деталей трубопроводов.

При температуре окружающего воздуха ниже -15°С произвести подогрев свариваемых концов труб на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +100+30 °С.

При температуре окружающего воздуха выше -15° и/или наличии влаги на концах труб произвести подогрев торцов на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +50+30 °С.

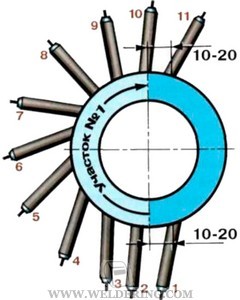

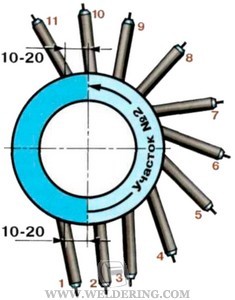

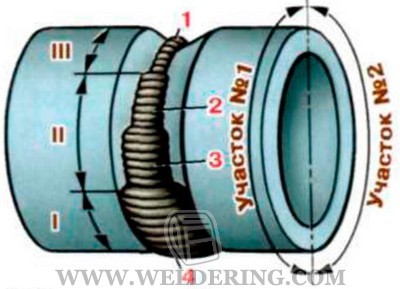

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрытия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

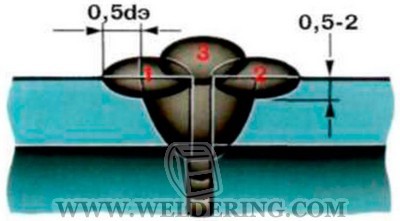

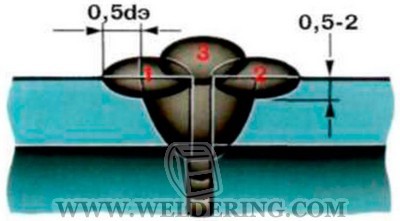

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока.

Рекомендуется подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва.

При этом способе периодически прерывают процесс горения дуги на одной из кромок.

Величина зазора в стыке или как часто его называют люфт часто определяет технику сварки. В общей сложности 7/10 всех стыков «внутренний диаметр фланца-труба» требуют наличия небольшого люфта.

В случае когда зазор не требуется, используется техника в лодочку, так как она минимально подвержена затеканиям расплавленного металла и при этом кромки глубоко провариваются. Если люфт превышает 1.

5 мм, для хорошей свариваемости применяется техника поперечных колебательных движений электрода под углом 30° к плоскости оси трубы.

Для зазора в 4-5мм, сварка ведется угловыми швами с большими катетами равными стандартной величине плюс высота зазора.

Ширина и высота шва зависят от размера трубы в поперечнике. Обратимся к примерам. Для внешнего шва необходимо большее количество наплавленного металла со стороны фланца.

Таким образом шов немного не симметричен и его катет на трубе будет меньше. Ширина внутреннего шва в идеале должна соответствовать толщине трубы, но не более 0,7 см.Высота — от 0,5 до 1 см в зависимости от сечения трубы в поперечнике.

2.6 Разработка мероприятий по предупреждению возникновения сварочных напряжений и деформации

Для предвиденья и выполнения напряжений и деформаций, которые снижают качество конструкции, снижают производительность в отчете по преддипломной практике предвидены такие мероприятия:

- рациональная технология сборки и сварки, которая включает в себя правильный выбор вида и режима сварки, а также правильную последовательность наложения швов;

- жёсткое крепление детали осуществляется за сварочными прихватками в отдельных местах шва или жёсткими сборочно-сварочными приспособлениями или креплениями устройствами приспособлениями;

- закрепление рекомендуется при сварки плоских листов для предотвращения угловых деформаций;

- правильный тепловой режим;

- правильная последовательность наложения швов в максимально в нижнем положении.

2.7. Определение технических норм времени на сборку

Норма времени на сборку металлоконструкции Тшт.св., минут для ручной дуговой сварки определяется как сумма затрат времени на установку, крепление и прихватку отдельных деталей, времени на поворот конструкции в процессе сборки, а также времени на съём сварной конструкции с приспособления (стенда, УСП и др.) и её укладку на место складирования.

Технологический процесс сборки-сварки расписан [в таблице 14]

Таблица 14- Технические нормы времени на сборку трубы с фланцем

| № Пере- Хода | Содержание перехода | Значение параметра | Норма времени на параметр | Норма времени Тшт |

| 1 | Зачистить места под сварку от масла, ржавчины и прочих загрязнений механизировано | L с разд. = 0.5м L без. разд. = 0.5 | 0,61 0,56 | 0.3 0.28 |

| 2 | Установить деталь поз 1,2 в приспособление по упору | Вес детали 7 кг | 0,9 | 0,9 |

| 3 | Прижать деталь поз. 1,2 на 2 упора | | 0,45 | 1,8 |

| 5 | Установить деталь поз 1.1 в приспособление по упору | Вес детали 7 кг | 1,0 | 1,0 |

| 6 | Прихватить деталь поз. 1,2 к детали поз. 1,1 на 4 прихватки | Длина прихватки 15мм | 0.5 | 2,0 |

| 8 | Контроль рабочим мастером | 0,2 | 0,2 | |

| 9 | Отжать упоры | | 0,45 | 3,6 |

| 10 | Снять деталь поз. 1 с приспособления отнести к рабочему месту сварщика | Вез детали 7кг | 2,6 | 2,6 |

| Итого времени: | 12.48 | | | |

2.8. Определение технических норм времени на сварку

Основными факторами, определяющими продолжительность электродуговой сварки, являются: тип и пространственное положение шва, характер подготовки кромок, толщина свариваемых деталей, число слоёв и длина шва, сила и род тока, способ сварки (ручная, полуавтоматическая или автоматическая).

Нормирование сварочных работ предусматривает определение всех составляющих норм времени:

подготовительно-заключительного;

основного;

вспомогательного;

времени обслуживания рабочего места;

времени на отдых и личные надобности.

Подготовительно-заключительное время при сварке включает затраты времени на получение производственного задания и сварочных материалов, на инструктаж и ознакомление с работой, на получение и сдачу инструмента, на поставку приспособлений и настройку сварочного оборудования на заданный режим и опробование режима на планках, сдачу работы.

Основное время при сварке – это время горения дуги.

Вспомогательное время при сварке складывается из времени, зависящего от длины шва, времени, зависящего от формы изделия, и времени, зависящего от типа оборудования.

Вспомогательное время Твш, зависящее от длины шва, включает затраты на зачистку кромок перед сваркой, на зачистку шва от шлака и брызг после каждого прохода, смену электродов, осмотр, промеры, переходы сварщика к началу шва при многопроходной сварке.

Вспомогательное время, связанное с изделием, Тви – это время на установку изделия под сварку и снятия после сварки, на повороты изделия в процессе сварки.

Вспомогательное время, связанное с оборудованием – это время на подготовку, на установку и снятие токопровода, направляющего пути для электрода на изделие, на установку к началу шва и отключение установки для сварки.

Время обслуживания рабочего места включает затраты времени на раскладку и уборку инструмента, включение, регулирование и выключение источника тока и токопровода, инструктаж мастера в процессе работы, подготовку автомата к работе и уборку после смены, устранение мелких неполадок и обеспечение исправного состояния оборудования, уборку рабочего места.

Время на обслуживание рабочего места и время на отдых и личные надобности при ручной сварке выражается в процентах от оперативного времени, в зависимости от условий выполнения сварки. Оперативным временем сварки считается сумма основного и вспомогательного времени.

Расчёт штучно-калькуляционного времени ручной дуговой сварки производится по формулам, мин:

-

для серийного и крупносерийного производства:

(21)

(21)где То – основное время сварки одного погонного метра шва, мин;

Твсп.ш. – вспомогательное время на одни погонный метр шва, зависящее от длины шва, мин;

lш – длина шва, м;

Твсп.изд. – вспомогательное время, связанное с изделием, мин;

Основное время ручной дуговой сварки.

То-9,7 мин ∙ 1 пог.м

Находим вспомогательное время , связанное с изделием

Твсп.ш=0,05+0,10+0,10+0,30+0,3+0,78+0,3=1,93мин

Находим вспомогательное время, связанное с изделием

Тви=4,5 мин

Находим оперативное время

Топ=(То+Твш)∙ L +Тви;

Топ=(9,7 + 1,93)∙ 0,55∙ 2+4,5=16,32мин

Находим время на обслуживание рабочего места принимаю равным 12% (карта 59)

Тобс= 0,12∙ 16,32=1,95 мин

Находим время на отдых и естественные надобности – 9% [11 ]

То.е.н= 0,09∙16,32=1,46мин

Находим штучное время

Тшт=Топ+Топс+То.е.н= 16,32+1,95+1,46=19,73мин

Находим подготовительное-заключительное время для ручной дуговой сварки в среде защитных газов

Тпз=4+3+4+6+2=19 мин

Находим норму времени на ручную дуговую сварку

Тш.к=19,73+19/150=19,85мин так как в стенку крана входит 2 полубуксы то общее штучно-калькуляционное время на ручную дуговую сварку равно

Тш.к = 19,85 ∙2=39,7мин

Таблица 15. Операции

| № операции | Способ сварки | Тип соединения | То мин | Твш мин | Тви мин | L шв м | Тш-к мин |

| | Ручная дуговая | Стыковое | 1,3 | 1,5 | 1,6 | 0,61 | 4,304 |

2.9 Разработка технологического процесса изготовления изделия

2.9.1 Схема техпроцесса

Сварка трубы с фланцем включает в себя следующие виды работ:

-

Подготовка кромок трубы; -

Сборка стыков; -

Предварительный подогрев стыков; -

Прихватка стыков; -

Сварка стыков.

Перед сборкой трубы необходимо рассортировать на группы с плюсовым и минусовым отклонением внутреннего диаметра от номинального значения.

При сборке стыков трубопроводов должны быть обеспечены правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

Сборку стыков трубопроводов следует выполнять в соответствии требованиями ГОСТ16037-80 и технической документации.

Сборку стыков и деталей трубопроводов необходимо осуществлять с помощью сборочных устройств (приспособлений), позволяющих равномерно распределять по окружности стыка смещения кромок, возникающие из-за погрешностей размеров и формы стыкуемых концов труб и деталей трубопроводов.

При температуре окружающего воздуха ниже -15°С произвести подогрев свариваемых концов труб на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +100+30 °С.

При температуре окружающего воздуха выше -15° и/или наличии влаги на концах труб произвести подогрев торцов на ширине не менее 75 мм в каждую сторону от свариваемых кромок до температуры +50+30 °С.

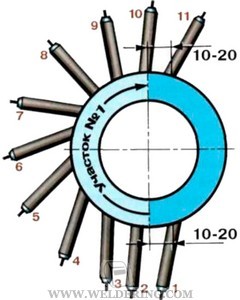

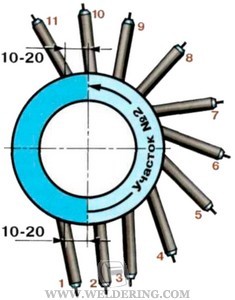

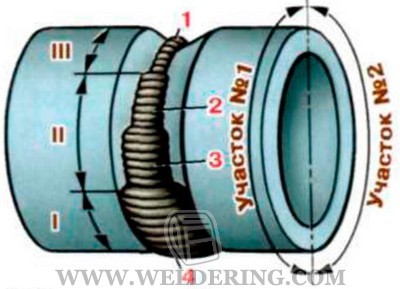

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

-

потолочное (позиции 1-3); -

вертикальное (позиции 4-8); -

нижнее (позиции 9-11). -

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой: -

lmin=0,5 dэ, мм,

где dэ — диаметр электрода.

-

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрытия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока.

Рекомендуется подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва.

При этом способе периодически прерывают процесс горения дуги на одной из кромок.

Сварка фланцев — техника

Величина зазора в стыке или как часто его называют люфт часто определяет технику сварки. В общей сложности 7/10 всех стыков «внутренний диаметр фланца-труба» требуют наличия небольшого люфта.

В случае когда зазор не требуется, используется техника в лодочку, так как она минимально подвержена затеканиям расплавленного металла и при этом кромки глубоко провариваются. Если люфт превышает 1.

5 мм, для хорошей свариваемости применяется техника поперечных колебательных движений электрода под углом 30° к плоскости оси трубы.

Для зазора в 4-5мм, сварка ведется угловыми швами с большими катетами равными стандартной величине плюс высота зазора.

Ширина и высота шва зависят от размера трубы в поперечнике. Обратимся к примерам. Для внешнего шва необходимо большее количество наплавленного металла со стороны фланца.

Таким образом шов немного не симметричен и его катет на трубе будет меньше. Ширина внутреннего шва в идеале должна соответствовать толщине трубы, но не более 0,7 см.Высота — от 0,5 до 1 см в зависимости от сечения трубы в поперечнике.