Файл: Содержание Задание Исходные данные Расчет режимов резания и их характеристик Определение диапазона регулирования подач и частот вращения Определение модели станка исходя из расчетных характеристик Задание.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 84

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

-

Задание…………………………………………………………………………………….3 -

Исходные данные…………………………………………………………………………4 -

Расчет режимов резания и их характеристик…………………………………………..6 -

Определение диапазона регулирования подач и частот вращения………………….16 -

Определение модели станка исходя из расчетных характеристик…………………...17

1 Задание

Исходя из имеющейся информации о детали, обрабатываемых поверхностях, типе производства:

-

Рассчитать режимы резания и требуемую мощность станка. -

Определение диапазона регулирования подач и частот вращения. -

Подобрать модель станка.

2. Исходные данные

Исходными данными для выполнения работы являются:

-

чертеж детали; -

чертеж заготовки; -

мелкосерийное производство

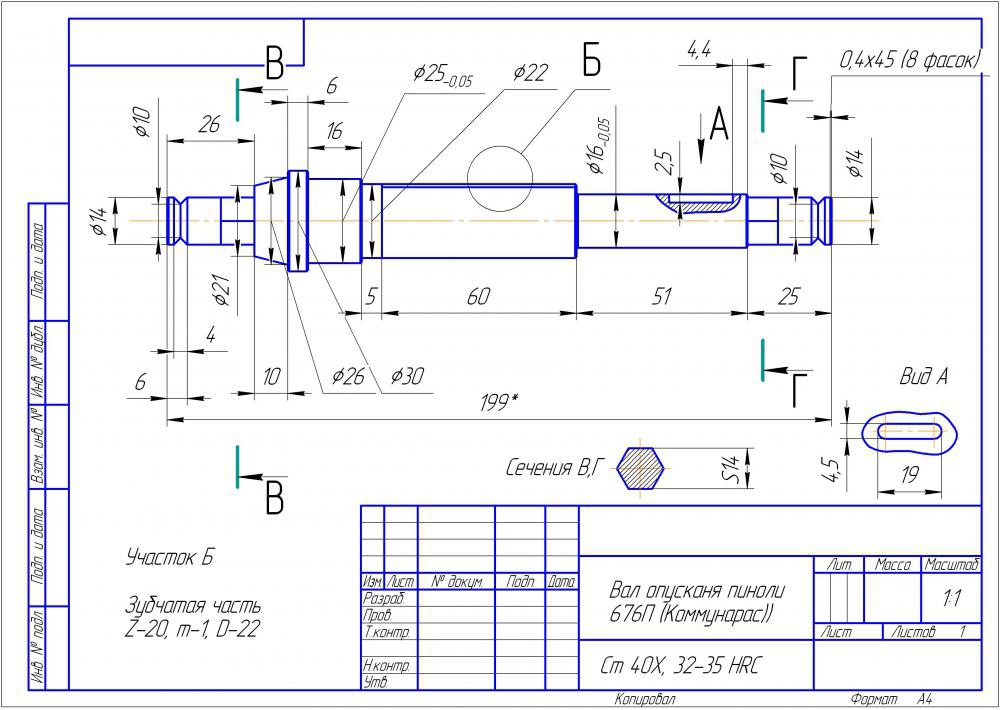

Заданная деталь «Вал» - представляет собой тело вращения, предназначена для передачи крутящего момента. Чертеж детали представлен на рисунке 1.

Масса готового изделия после механической обработки – 0,9 кг. Габариты детали: длина 199 мм, максимальный наружный диаметр -30 мм.

Рис.1 Чертеж детали «Вал»

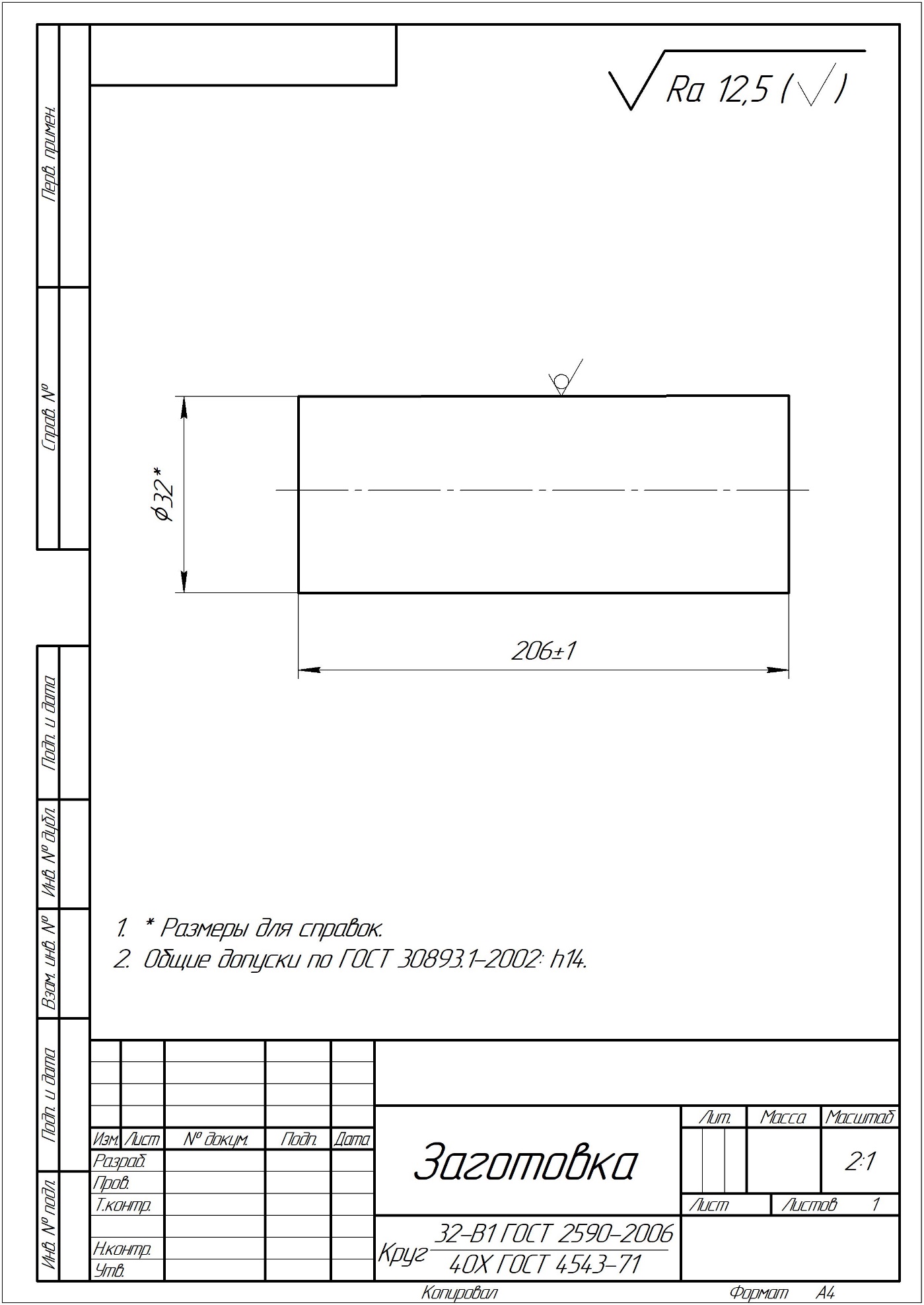

В качестве заготовки используется пруток из Сталь 40Х. Вес заготовки 1,3 кг. Чертеж заготовки представлен на рис.2 . Тип производства - среднесерийное.

Рис.2 Чертеж заготовки

3. Расчет режимов резания и их характеристик

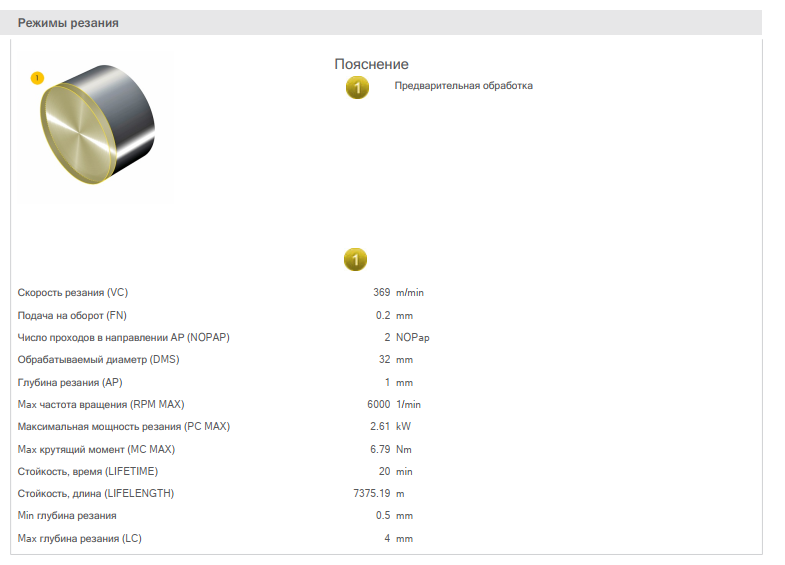

Произведем расчет режимов резания в автоматическом режиме, для операции 015 технологического процесса используя сайт: https://www.sandvik.coromant.com/ru-ru/products/Pages/toolguide.aspx.

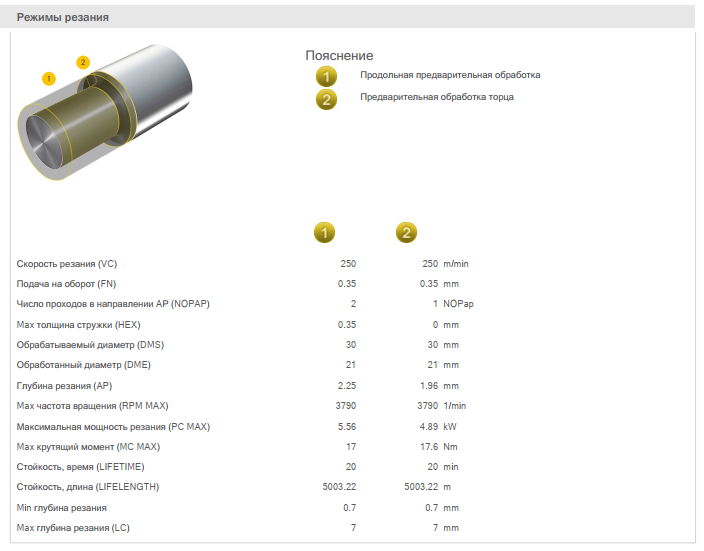

Операция 015 Уст. А:

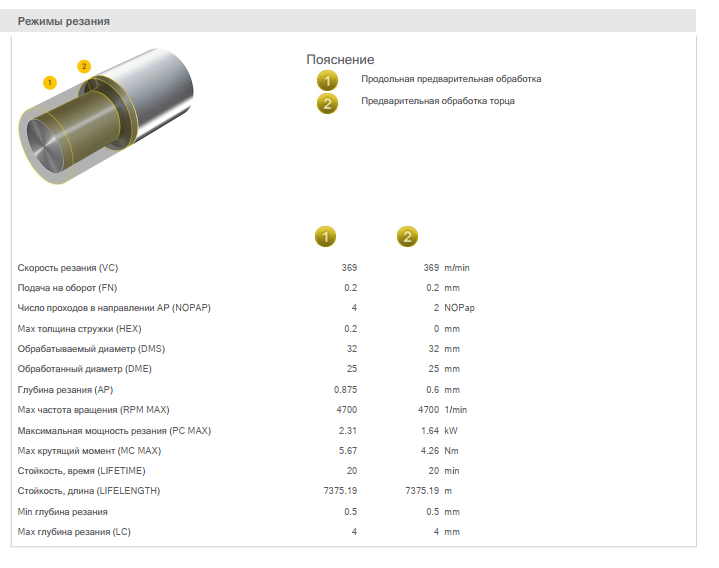

1. Подрезать торец, срезая припуск 2 мм:

2. Точить наружную поверхность предварительно:

3. Точить Ø25h11 на длину 16 мм, Ø16h11 на длину 51 мм:

4. Точить Ø10h14 на длину 25 мм с фасками 0,4x45:

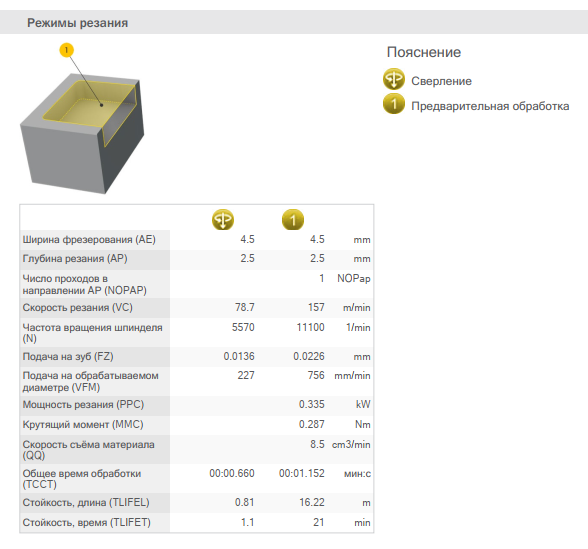

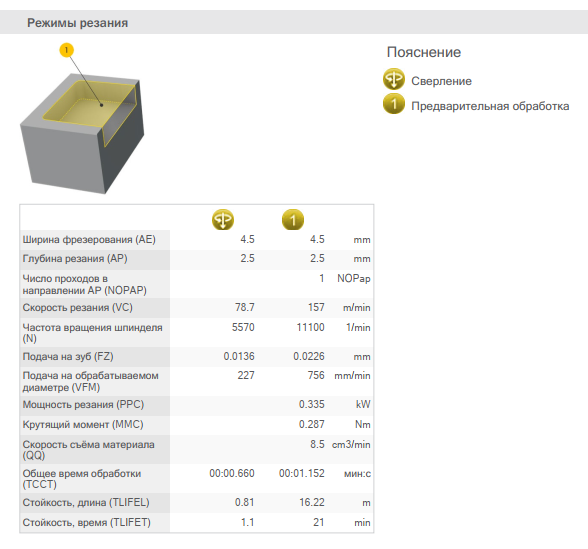

5. Фрезеровать паз шириной 4,5(+0,3) мм:

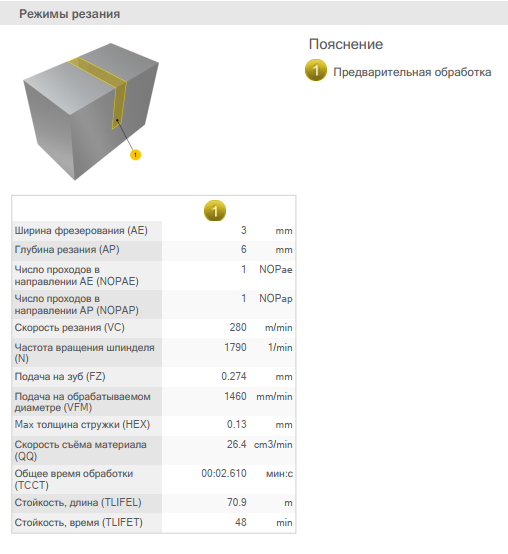

6. Фрезеровать шестигранник S14 мм:

Операция 165 Уст. Б:

1. Подрезать торец, срезая припуск 2 мм:

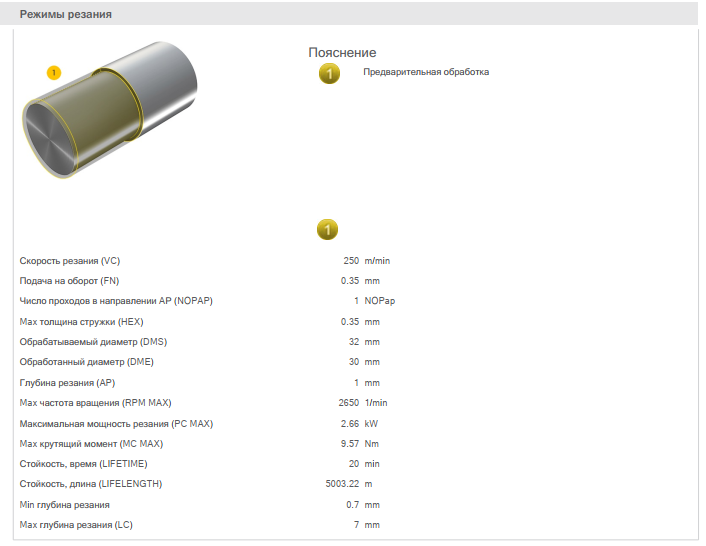

2. Точить наружную поверхность предварительно:

3. Точить Ø21h14 на длину 10 мм, Ø30h14 на длину 6 мм:

4. Точить Ø10h14 на длину 26 мм с фасками 0,4x45:

5. Фрезеровать шестигранник S14 мм:

-

Определение диапазона регулирования подач и частот вращения.

Исходные данные по токарной обработке:

Исходные данные технологическому процессу:

| Технологический переход | Режимы резания | Исходные данные для выбора единицы оборудования | ||||||

| Оп., уст. | Переход | V,м/мин | S, мм/об | t ,мм | n ,об/мин | N, к/Вт | Мкр, Нм | To, мин |

| 015, Уст. А | 1. Подрезать торец, срезая припуск 2 мм |  =369 =369 |  =1180 =1180 |  =2,0 =2,0 |  =4400 =4400 |  =2,61 =2,61 | М1 =6,79 | 0,1 |

| 2. Точить наружную поверхность предварительно |  =369 =369 |  =782 =782 |  2,0 2,0 |  =3910 =3910 |  =1,64 =1,64 | М1 =4,26 | 0,2 | |

| 3. Точить Ø25h11 на длину 16 мм, Ø16h11 на длину 51 мм. |  =369 =369 |  =940 =940 |  =0,5 =0,5 |  =4400 =4400 |  =2,31 =2,31 | М1 =5,67 | 0,3 | |

| 4. Точить Ø10h14 на длину 25 мм с фасками 0,4x45. |  =161 =161 |  =1470 =1470 |  =0,8 =0,8 |  =4400 =4400 |  =2,11 =2,11 | М1 =5,12 | 3,6 | |

| 5. Фрезеровать паз шириной 4,5(+0,3) мм. |  =78,7 =78,7 |  =227 =227 |  =2,5 =2,5 |  =5570 =5570 |  =0,335 =0,335 | М1 =0,287 | 0,1 | |

| 6. Фрезеровать шестигранник S14 мм |  =280 =280 |  =1460 =1460 |  =1,75 =1,75 |  =1790 =1790 |  =1,18 =1,18 | М1=0,24 | 0,2 | |

| 015, Уст. Б | 1. Подрезать торец, срезая припуск 2 мм |  =369 =369 |  =1180 =1180 |  =2,0 =2,0 |  =4400 =4400 |  =2,61 =2,61 | М1 =6,79 | 0,1 |

| 2. Точить наружную поверхность предварительно |  =250 =250 |  =927,5 =927,5 |  =0,7 =0,7 |  =2650 =2650 |  =2,66 =2,66 | М1 =9,57 | 0,18 | |

| 3. Точить Ø21h14 на длину 10 мм, Ø30h14 на длину 6 мм. |  =250 =250 |  =1326,5 =1326,5 |  =2 =2 |  =3790 =3790 |  =5,56 =5,56 | М1 =17 | 0,14 | |

| 4. Точить Ø10h14 на длину 26 мм с фасками 0,4x45. |  =349 =349 |  =936 =936 |  =0,5 =0,5 |  =4480 =4480 |  =3,35 =3,35 | М1 =5,33 | 0,11 | |

| 5. Фрезеровать шестигранник S14 мм |  =78,7 =78,7 |  =227 =227 |  =2,5 =2,5 |  =5570 =5570 |  =0,335 =0,335 | М1 =0,287 | 0,1 | |

nмин =1790 об/мин; nмакс=5570 об/мин

Sмин =227 мм/мин; Sмакс=1326,5 мм/мин

Nмин =0, 335 к/Вт;Nмакс=5,56 к/Вт

Mмин =0,24 Нм ; Mмакс=17 Нм

-

Определение модели станка исходя из расчетных характеристик

Металлорежущие станки предназначены для формирования различных видов поверхностей и обеспечения их точности и качества. Формирование определенных видов поверхностей производится с учетом основных методов обработки, характерных для оборудования и типовых способов обработки, характеризующих технологические возможности станка.

Общая тенденция использования станков различных типов должна учитывать этапы обработки деталей. Класс точности станка должен соответствовать точностной характеристике этапа обработки.

Исходные данные для выбора станка:

-

Необходимое количество управляемых координат для обработки детали:

Для обработки токарного контура требуются управляемые координаты X и Z.

-

Необходимое количество позиций инструмента – 13 – для первого установа, 4 – для второго установа; -

Габариты заготовки: Dmax=32, Lmax=206; -

Наличие противошпинделя.

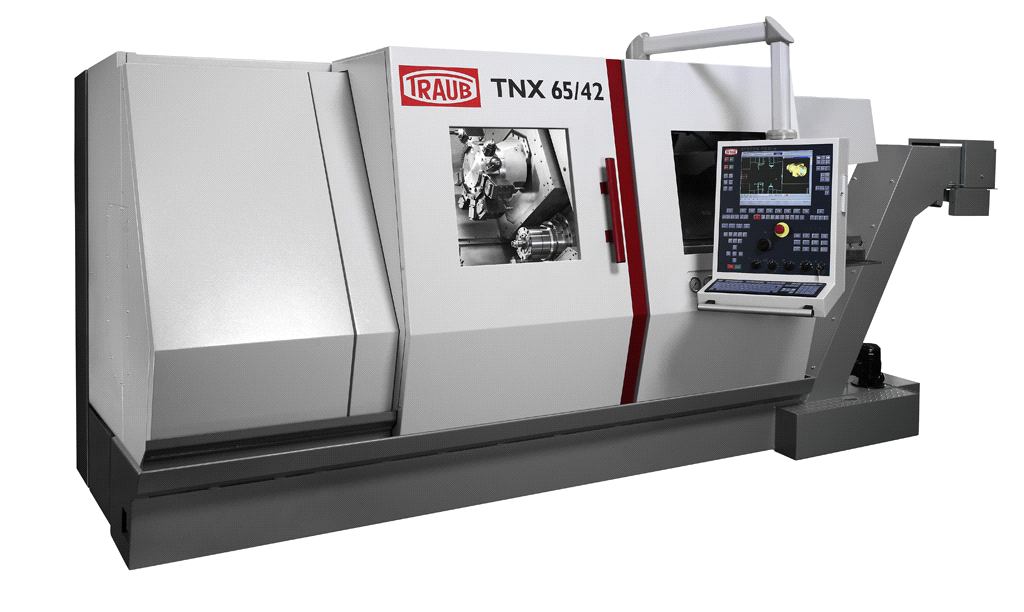

С учетом исходных данных выбираем для обработки станок:

-

Токарно-фрезерный обрабатывающий центр:

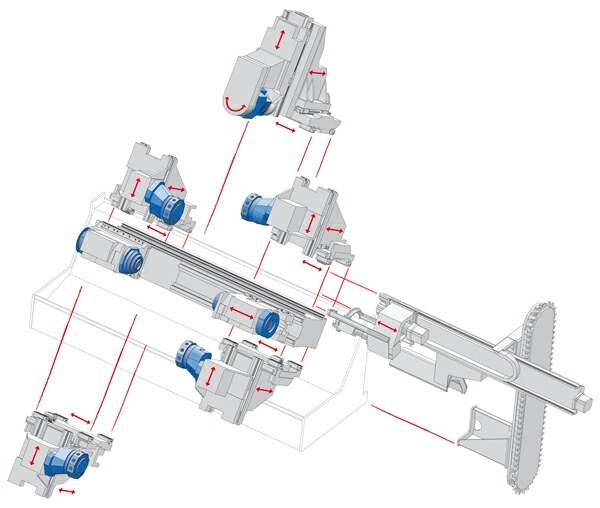

Рисунок 3 Токарно-фрезерный обрабатывающий центр TNX65/42

Многофункциональный станок TNX65/42 создан для различного вида обработки деталей из прутка диаметром до 65 мм. Оригинальная кинематика позволяет обрабатывать детали длиной до 300 мм независимо на каждом из 2-х шпинделей с использованием до 3-х инструментов одновременно. Свободное расположение суппортов относительно шпинделей обеспечивает высочайшую производительность, вследствие чего на станке получают такое штучное время, которое ранее получалось только на многошпиндельных автомата

Таким образом, использование токарных станков с противошпинделем с ЧПУ позволяет:

-

сократить общее время обработки, уменьшив количество установов; -

увеличить точность обработки за счёт исключения погрешности в соосности при переустановке детали.

Технические характеристики станка

| Главный и контрошпиндель | ||

| Макс.диаметр прутка | мм | 65 |

| Макс.длина обработки | мм | 650 |

| Макс. частота вращения | об/мин | 4500 |

| Мощность при 40% | кВт | 15 |

| Крутящий момент при 40% | Нм | 250 |

| Макс. диаметр патрона | мм | 175 |

| Фрезерный мотор-шпиндель | ||

| Макс. частота вращения | об/мин | 12.000 |

| Макс. мощность | кВт | 10 |

| Макс. крутящий момент | Нм | 52 |

| Посадка инструмента | | HSK-A40 |

| Количество инструментов в магазине | | 80 |

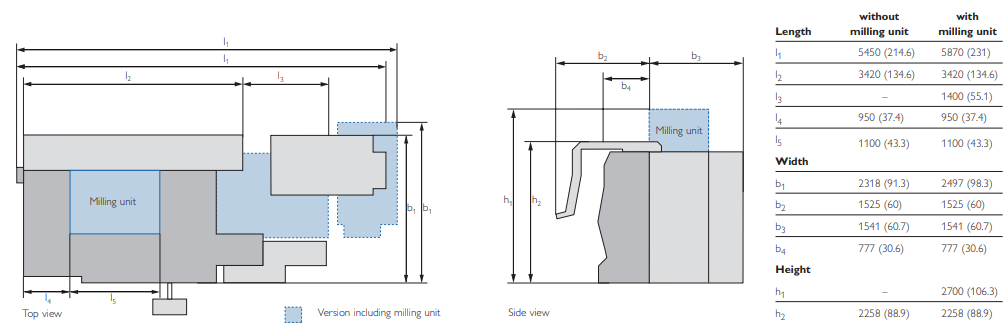

| Габариты | ||

| Длина × Ширина × Высота (без фрез. шпинделя) | мм | 5450 × 2318 × 2258 |

| Длина × Ширина × Высота (с фрез. шпинделем) | мм | 5870 × 2497 × 2700 |

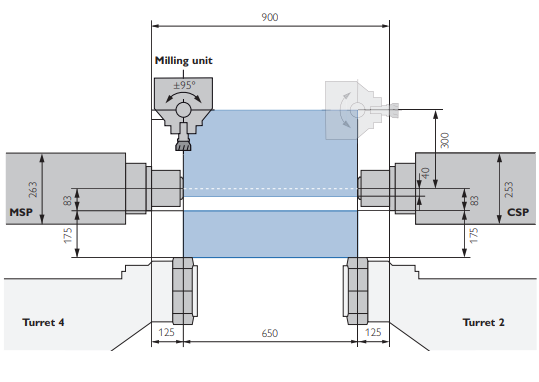

Рисунок 4 Габаритные размеры станка

Токарно-фрезерный центр TRAUB TNX65/42 позволяет поднять производительность до требуемого уровня. В зависимости от выбранной конфигурации станок может быть оснащен 2-мя, 3-мя или 4-мя револьверами. Таким образом, возможна обработка с использованием до 80-и приводных и неприводных инструментов без всякого инструментального магазина.

Симметричная конструкция станка, идентичные главный и контр- шпиндели с мощными приводами гарантируют оптимальный результат токарной обработки. С другой стороны, инструментальные приводы с осями X/Y/Z и мощными приводами инструмента позволяют вести производительную токарную и фрезерную обработку на обоих шпинделях.

Рисунок 5 Схема компоновки станка

6. ВЫБОР СТРУКТУРЫ ПРИВОДА, КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Определим мощность привода.

, (6.1)

, (6.1)где ηv – коэффициент полезного действия, ηv = 0,8.

По рассчитанным мощности и максимальной частоте вращения шпинделя выбираем из регулируемых электродвигателей серии 4ПФ и выписываем его основные характеристики:

электродвигатель 4ПФ132L:

мощность электродвигателя Nдв= 15 кВт;

номинальная частота вращения nном=1000 мин-1;

максимальная частота вращения n=4500 мин-1;

коэффициент полезного действия η=84.8%.

Определяем диапазон регулирования привода

(6.2)

(6.2)

Определяем диапазон регулирования двигателя при постоянной мощности:

(6.3)

(6.3)

Определяем знаменатель ряда φмех частот вращения коробки скоростей. Для обеспечения бесступенчатого регулирования при постоянной мощности необходимо, чтобы φмех= RдР:

φмех =4

Для получения геометрического ряда частот вращения и с целью получения более мелкой сетки для оптимизации передаточных отношений между φмех и стандартным знаменателем ряда φ должно быть φмех =

, где k целое число.

, где k целое число. (3.4)

(3.4)