Файл: сибирский федеральный университет институт нефти и газа.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 333

Скачиваний: 2

СОДЕРЖАНИЕ

1.1. Физико-географическое описание района ДНГКМ

1.2 История открытия и разведки месторождения

2.1 Текущее состояние разработки Даниловского месторождения

2.2 Обоснование и выбор проектируемого технического решения для

интенсификации добычи нефти методом ГРП

2.3 Проектирование технического решения для реализации на

2.4 Определение технологической эффективности при реализации

3. Безопасность и экологичность проекта.

3.1 Анализ потенциальных опасных и вредных производственных

3.2 Инженерные и организационные решения по обеспечению

3.3 Обеспечение взрывопожарной и пожарной безопасности

3.4 Обеспечение безопасности в аварийных и чрезвычайных ситуациях

а на расстоянии, равном радиусу раскрытости l1 трещины

k

Как видно из расчетов, в области распространения трещины, средняя проницаемость превышает проницаемость пласта. Поэтому приток в скважину будет в основном происходить по трещине с направления, в котором трещина получила развитие.

Гидроразрыв будем проводить через насосно-компрессорные трубы с внутренним диаметром d = 0,073 м, изолируя продуктивный пласт пакером с гидравлическим якорем.

2.4.3. Расчет технологической эффективности при реализации ГРП

1. Определим технологические параметры ГРП.

1) Потери давления на трение при движении жидкости-песконосителя по НКТ.

Плотность жидкости-песконосителя

ρж = ρн(1− n0)+ρпес ⋅n0 = 930⋅(1−0,110)+ 2500⋅0,110 =1102, 7кг/м3 (17)

Число Рейнольдса

R

Коэффициент гидравлического сопротивления

Re64 1017,264 0,063 (19) λ = = =

По Ю.В. Желтову, при наличии проппанта в жидкости при Re> 200 происходит ранняя турбулизация потока, и потери на трение при Re =

1017,2 и n0 = 0,110 возрастают в 1,52 раза

Pтр

Pтр

-

Давление, которое нужно создать на устье при гидроразрыве

Pу = Pзаб −ρж ⋅g⋅H + Pтр, (21)

Pу = 29,1−(1102,7⋅9,81⋅1550⋅10−6)+ 23,71= 25,23 МПа

-

Предположим, что рабочие жидкости гидроразрыва в скважину закачивают насосными агрегатами 4АН - 700.

Необходимое число насосных агрегатов

N = Pа ⋅PQу ⋅аQ⋅kтс +1 (22)

где Pа – рабочее давление агрегата, МПа; Qа – подача агрегата при этом давлении, л/с;

kтс – коэффициент технического состояния агрегата в зависимости от

срока службы, kтс = 0,5-0,8.

N

-

Объем жидкости для продавки жидкости - песконосителя

Vп = 0,785⋅d2 ⋅H = 0,785⋅0,0732 ⋅1550 =10,67 м3. (23)

-

Продолжительность гидроразрыва одним агрегатом при работе его на

II скорости

10+10,67

t = VжQ+аVп = 8,360⋅10−3 = 41,51 мин. (24)

6) Ожидаемый эффект от ГРП предварительно можно определить по приближенной формуле Г.К. Максимовича, в которой радиус скважины rс после

ГРП принимается равным радиусу трещины Rтр

R

lg к

Q2 rс

n

= Q1 = lg Rк (25)

= Q1 = lg Rк (25) Rтр

где Q1 и Q2 – дебит скважины соответственно до и после гидроразрыва,

3 м /сут.

Rтр – длина трещины равная l1 = 69,111 м.

lg 355

n = lg 0,073355 = 5,2

69,111

Q2 = n⋅Q1 = 5,2⋅3,1=16,04 м3/сут (26)

Таким образом, после гидроразрыва пласта на скважине можно ожидать увеличение дебита скважины в 5,2 раза.

-

Определим дополнительную добычу жидкости за счет применения ГРП

ΔQж = Q2 −Q1 =16,04−3,1=12,94 м3/сут (27)

-

Доля нефти в добываемой жидкости определяется по формуле

ΔQн = (ΔQж −ΔQв )⋅ρн (28)

где ΔQв – доля воды в добываемой жидкости, м3/сут; ρж – плотность нефти, кг/м3.

в ΔQж ⋅nв , (29)

ΔQ =

100

где nв – объемная обводненность после проведения ГРП, %. После проведения ГРП в различных скважинах по пласту ВIII, ВIV, ВV объемная обводненность в среднем возрастала в 1,5 – 2,0 раза, так до обработки она составляла 6,2%.

ΔQв

ΔQн = (12,94−3,22)⋅0,767 = 7,48 т/сут

В результате проведенных расчетов были спрогнозированы: дополнительная добыча жидкости за счет применения ГРП ΔQж = 12,94 м3/сут, а также дополнительная добыча нефти ΔQн = 7,48 т/сут; размеры трещины после ГРП l1 = 69,111 м, h = 0,018 м; концентрация проппанта Cп = 307,7 кг/м3; давление на забое в начале и в конце гидроразрыва – Pзаб = 29,1 МПа и Pзаб = 28,51 МПа; давление, которое нужно создать на устье при гидроразрыве Pу = 25,23 МПа и потери давления на трение Pтр = 23,71 МПа.

Полученные результаты расчета эффективности гидроразрыва пласта сведем в таблицу 1. По этой же методике были подсчитаны и остальные 6 скважин, на которых предлагается провести ГРП.

2. Для функционирования проектируемого оборудования необходимо рассчитать его основные параметры на прочность с учетом требований условий работы.

1) Расчет цилиндра пакера на прочность.

Для проведения расчета на прочность необходимо выбрать формулу по которой будут вестись расчеты. По условию если

r2 >1,15, (30)

r1

где r1 – внешний радиус; r2 – внутренний радиус.

то корпус следует рассматривать как толстостенный цилиндр. Если же данное условие не выполняется, то корпус рассчитывается как тонкостенный цилиндр.

Для корпуса цилиндра имеем в наиболее тонком сечении

r2 = 59 =1,08<1,15 r1 55

Исходя из этого, расчет корпуса цилиндра ведем как для тонкостенного цилиндра.

Расчет корпусов из пластичного материала для тонкостенных цилиндров ведется по формуле

δC = r[σ1рPi], (31)

где δC – толщина стенки;

[σP] – допускаемое напряжение на растяжение. Для стали 45 [σP]=360

МПа; рi – максимальная величина давления жидкости. рi=11 МПа.

Минимальная толщина стенки цилиндра

Сравниваем с существующей толщиной стенки 4 мм>3,43 мм, что допустимо. Следовательно, цилиндр удовлетворяет условиям прочности.

2) Расчет пакера на герметичность.

При расчете пакера определяют необходимое для герметизации контактное давление, осевую силу, обеспечивающую это давление, оптимальную высоту уплотняющего элемента и длину хода штока пакера.

Контактное давление между обсадной колонной и уплотняющими элементами равно

Рк = Ркс + Ркп , (32)

где Ркс и Ркп - контактные давления за счет предварительного сжатия

уплотнения и действия перепада давления соответственно.

Резина, применяемая в пакерах, имеет коэффициент Пуассона μ =0,475.

Для определения контактного давления Рк и наименьшей величины осевой силы Q, обеспечивающей герметичное разобщение ствола скважины, используют следующие уравнения, вытекающие из (32)

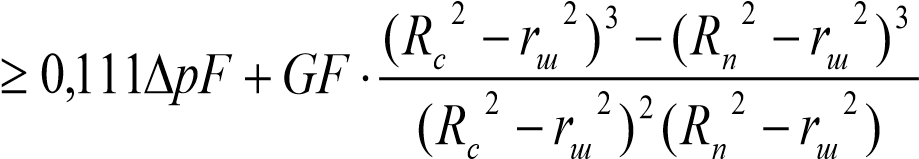

pk = 1−µµр р ⋅QF −G (R(Rc2c2−−rшr2ш)23)2−((RRпп22−−rrшш22))3 + ∆p; (33)

Q

при pk

при pk

= ∆p (34)

Где F - площадь поперечного (диаметрального) сечения уплотнительной манжеты;

∆Р- перепад давления у пакера;

G=6МПа-модуль сдвига резины;

Rc=65мм- наружный радиус резины после деформации; rш=43мм- внутренний радиус резины;

Rп=59мм- наружный радиус резины до деформации.

Принимаем ∆Р=10МПа

F=π·(D2н-D2вн)/4, (35) где D2н и D2вн - соответственно наружный и внутренний диаметры

рабочих поверхностей уплотнительного элемента пакера после деформации.

F=3,14· (0,1182-0,0862 )/4=0,00746 м2.

Тогда получим

Q≥0,111·10·106·0,00746+6·106·0,00746·((0,132-0,0432)3-(0,182-0,0432)3)/

/(0,132- 0,0432)2· (0,182- 0,0432)=53,86 кН.

3) Расчет на прочность деталей пакера

В большинстве случаев разрушение происходит в наиболее опасных сечениях. В данной конструкции пакера наиболее опасными являются сечения основания пакера D = 70 мм и сечения ствола пакера D = 56 мм в местах расположения канавок.

Максимально допустимую нагрузку Pmax определяют исходя из площади опасного сечения и предела текучести

Pmax = FH ⋅σT, (40)

где FH – площадь опасного сечения, мм2,

FH

где D – наружный диаметр резьбы в опасном сечении; dвн – диаметр проходного отверстия.

Проверим на прочность первое сечение:

Для него D = 70 мм, d = 60 мм. Тогда получим

FH

где σт = 340 МПа – предел текучести материала Сталь 45 ГОСТ 4543 - 71.

Pmax = 1020⋅340⋅106 = 145025 H.

Реально действующее растягивающее усилие в этом сечении будет возникать от давления рабочей жидкости на цилиндр. Приближенно его можно считать равным Р = 56 кН. По условию прочности необходимо

Рmax>Pkз (42)

Коэффициент запаса прочности принимаем равным kз = 2

Рmax= 145025>56000·2 = 112000.

Следовательно, условие прочности выполняется.

Проверим на прочность второе сечение:

Для него D = 56 мм и d = 46 мм. Получим

FH

где σт = 560 МПа – предел текучести материала пакера Pmax =1821⋅560 = 967302,6 H.

Реально действующее растягивающее усилие в этом сечении будет возникать от давления рабочей жидкости на цилиндр. Приближенно его можно считать равным Р = 56 кН. По условию прочности необходимо

Рmax>Pkз

Коэффициент запаса прочности принимаем равным kз = 2

Рmax=967302,6>112000.

Следовательно, условие прочности выполняется. Выводы

На Даниловском месторождении при проведении гидравлического разрыва пласта применяется большое количество различной техники. Можно сделать вывод, что к гидравлическому разрыву пласта предъявляются высокие требования по выбору объекта воздействия, технологической эффективности в связи с большими затратами на проведение ГРП, квалификации персонала для обеспечения экологической безопасности. Для выполнения ГРП необходимо применять новые технологии, технику и материалы.

При реализации технологии ГРП возникают проблемы требующие решения. Теоретически установлено, что при низких темпах закачки жидкости

ГРП (около 2,5 м3/мин) образуются длинные (до 300 м) трещины. Для формирования относительно коротких и широких трещин необходимы вдвое большие темпы закачки жидкости. Наличие длинных трещин, как известно, может способствовать нежелательным преждевременным прорывам закачиваемых вод.

Помимо изложенного немаловажным является и существенное различие в очередности операций при пуске скважины в работу. Так, непосредственно после ГРП по зарубежной технологии проводится отработка скважины на излив через различные штуцера в возрастающей последовательности их диаметров: 2, 4, 8 мм; тем самым обеспечивается плавное увеличение депрессии в призабойной зоне, сопровождающееся выносом жидкости гидроразрыва, укреплением горным давлением проппанта в трещине и подключением в работу объекта разработки. Как следует из вышеизложенного, во всем процессе работ ГРП в среду коллектора призабойной зоны извне водная фаза не привносится, что благоприятствуют движению и извлечению нефтяной фазы.

В промысловой отечественной практике растворы для ГРП должным образом не фильтруются, поэтому в скважину закачивается много инородных веществ песчано - глинистого состава. Содержание их настолько велико, что нередко является причиной выхода из строя насосного оборудования. Отсюда несложно представить степень кольматации проницаемых прослоев в интервале перфорации, трещине гидроразрыва и неизбежного снижения за счет этого продуктивности скважин.