ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 213

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

вспушивание валка се- на.

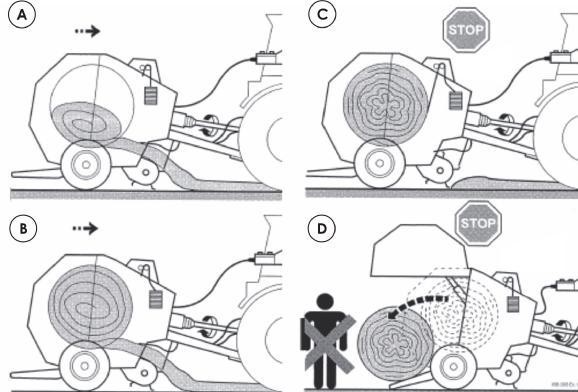

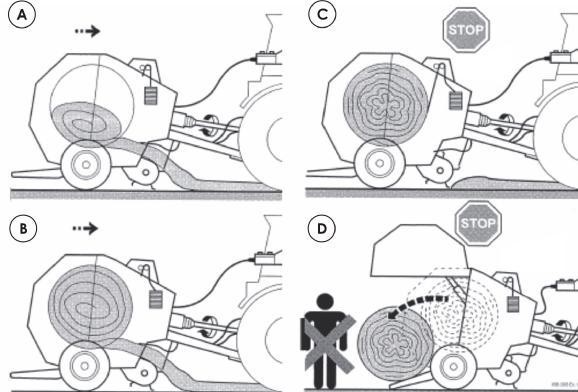

Рисунок2.20Технологическаясхемаработыпресс-подборщика

Предлагается включить в работу пресс – подборщика специальное из- мельчающее устройство которое находится после подборщика.

Наличие специального роторного устройства обеспечивает подхват и принудительную подачу соломистой массы в камеру прессования, благодаря чему рулон получается более плотным и компактным.

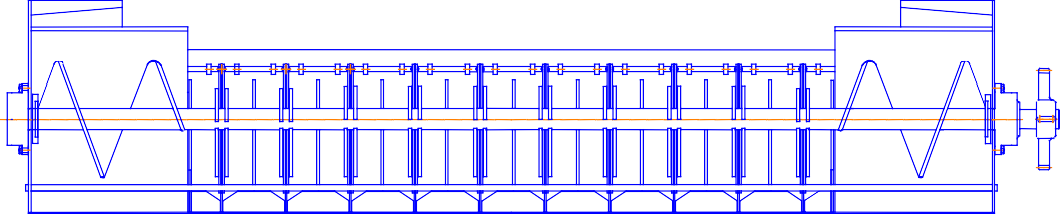

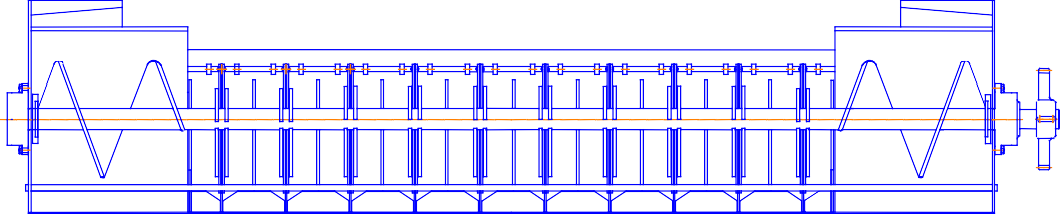

Режущее устройство (рисунок2.21), состоит из 10 ножей, которое измель- чает скошенную культуру (ширина реза мин. 8 см.) до момента поступления ее в камеру на прессование. Режущее устройство также препятствует попаданию инородных тел (камней, комков грязи) в камеру прессования. Преимуществом данной конструкции также является простота монтажа и демонтажа ножей. Ко- личество ножей может изменяться в меньшую сторону.

Рисунок2.21Общийвидизмельчающегоустройства

Наличие режущего аппарата способствует:

q=2261 Н/м – распределённая нагрузка действующая на валец d = 1600 мм – общая длина вала

с = 1200 мм – ширина прессовальной камеры T = 13000 H*м – крутящийся момент на валу t = 7 лет– срок работы пресс подборщика

FM= Ftм =1253 Т 1253 13000 2939 Н (2.5)

FM= Ftм =1253 Т 1253 13000 2939 Н (2.5)

Ft=q*l2=2261*0.650=1469 H (2.6)

dср 16, 6 17

dср 16, 6 17

[τ]=12…15 МПа

мм (2.7)

Устанавливаем шариковые двухрядные подшипники с закрепительными втулками лёгкой серии диаметров №11204

С = 12,1 кН; С0 = 4 кН; d=20 мм; D = 52 мм ; B = 15 мм; l1= 7,5+50+92,5 = 150 мм

l2= 7,5+4,5+600+38 = 650 мм

Г

440850

М В

4 77620МГ

36770мS

Рисунок2.22.Расчетнаясхемавала

Вертикальная плоскость:

ΣМВ=0 –рассматриваем равновесие относительно точки В:

a 2 м 2 1 м 1

-Rв *2l +F *(2*l +l )- F *l =0 (2.8)

a

R в FМ*(l1 2*l2 ) FМ*l1 2939*(150 1300) 2939*150 2939 Н (2.9)

2*l2

1300

ΣМА=0-рассматриваем равновесие относительно точки А:

Rв*2l F *(2l l) F *l 0

(2.10)

В 2 M 2 1 M 1

B

R в FМ*(l1 2*l2 ) FМ*l1 2939*(150 1300) 2939*150 2939 Н (2.11)

2*l2

1300

Проверяем равновесие системы:

В

Σy=0 RвА + Rв -FМ- FМ =0 (2.12)

2939+2939-2939-2939=0

Горизонтальная плоскость:

ΣМв=0

А 2 2

-R г*2l + Ft*l =0 (2.13)

a

R Г Ft*l2 Ft 1469.7 734.8

Н (2.14)

2l2 2 2

ΣМА=0

- Ft*l2+RВ*2l2=0 (2.15)

В

R Г Ft*l2 1469.7 734.8

H (2.16)

2l2 2

Проверяем равновесие системы:

Σy=0 RгА + RгВ –Ft =734.8+734.8-1469.7=0 (2.17)

Находим максимальные нормальные напряжения [ ]:

σMAX = ММАХ/0,1*d3 (2.18)

σMAX = 36770/0,1*173 = 74,8 МПа

Находим максимальные касательные напряжения:

τMAX = ТMAX/0,2* d3 (2.19)

τMAX = 13000/0,2*173=13,2 МПа

Находим эквивалентные напряжения:

экв

(2.20)

экв

экв

78, 2

МПа

Выбираем сталь 20 σВ= 420 МПа, σТ= 250 МПа, σ-1= 180 МПа [σ]=0,8* σТ=0,8*250 = 200 МПа

Выбираем сталь 20 σВ= 420 МПа, σТ= 250 МПа, σ-1= 180 МПа [σ]=0,8* σТ=0,8*250 = 200 МПа

σэкв<[σ]

Проверяем вал на выносливость [ ]:

S S * S

S S * S

S

(2.21)

коэффициент запаса выносливости [S]=1.3…2.5

коэффициент запаса выносливости [S]=1.3…2.5

S 1, 3

Расчетный коэффициент запаса выносливости равен 1,3,что соответству- ет заданному интервалу.

Коэффициент запаса по нормальным напряжениям

S 1

(2.22)

a

* K Kd

*m

S

180

74,8* 1, 75

0, 92

1.36

σ-1;– пределы выносливости материала при симметричном цикле изгиба σ-1=180 МПа

σm–средние значения напряжений цикла σm=0; т.к. Fa отсутствует

4.3.4.3 Kd–коэффициент концентрации напряжений

Kd=1,75 для валов со шпоночной канавкой

4.3.7.1.4 σа– амплитуда циклов нормальных напряжений σа= σMAX =74,8 МПа

4.3.4.5 Kd– масштабный фактор Kd=0,92

4.3.7.1.6 ψσ – коэффициент влияния постоянной составляющей ψσ=0,2

Коэффициент запаса по касательным напряжениям [ ]

S

1

(2.23)

a

* K Kd

*m

S

62, 5

4, 9

6, 6* 1, 7

0, 92

0, 05*6, 6

ния

τ-1 – пределы выносливости материала при симметричном цикле круче-

τ-1=0,25* σТ

τ-1=0,25*250 = 62,5 МПа

4.3.7.2.2 τМ –средние значения напряжений цикла τМ= τА = 0,5 τМАХ

τМ= τА = 0,5*13,2 = 6,6 МПа

K - коэффициент концентрации напряжений

K =1,7

τа– амплитуда циклов касательных напряжений τа = 6,6 МПа

Kd– масштабный фактор Kd=0,92

ψτ – коэффициент влияния постоянной составляющей ψτ = 0,1

2.3.4.2 Проверяем долговечность подшипников Нагрузки на подшипник

FRa 3029 Н (2.24)

FRa 3029 Н (2.24)

Радиальная нагрузка на подшипник в опоре В:

FRв 3029 Н (2.25)

FRв 3029 Н (2.25)

Fa=0 H

P V* X* Fr Y* Fa* K * K

Р=1*1*3029*1,03*1 = 3123 Н

V- коэффициент вращения

V=1 вращается внутреннее кольцо

Х=1 т.к. нет Fa

Kσ– коэффициент учитывающий характер нагрузки Kσ=1,3 умеренные толчки кратковременные перегрузки Kτ - температурный коэффициент

Kτ=1 т.к. температура <1000С

Расчетный срок работы подшипника в мил. оборотах:

(2.26)

Рисунок2.20Технологическаясхемаработыпресс-подборщика

-

Совершенствование схемы пресс – подборщика

Предлагается включить в работу пресс – подборщика специальное из- мельчающее устройство которое находится после подборщика.

Наличие специального роторного устройства обеспечивает подхват и принудительную подачу соломистой массы в камеру прессования, благодаря чему рулон получается более плотным и компактным.

Режущее устройство (рисунок2.21), состоит из 10 ножей, которое измель- чает скошенную культуру (ширина реза мин. 8 см.) до момента поступления ее в камеру на прессование. Режущее устройство также препятствует попаданию инородных тел (камней, комков грязи) в камеру прессования. Преимуществом данной конструкции также является простота монтажа и демонтажа ножей. Ко- личество ножей может изменяться в меньшую сторону.

Рисунок2.21Общийвидизмельчающегоустройства

Наличие режущего аппарата способствует:

-

уменьшению потерь сена -

увеличению плотности прессования, что сказывается на лучшем хране- нии рулона и уменьшению их количества при уборке прессованного сена с од- ной и той-же площади -

даёт возможность начинать подбор валков на более раннем этапе когда влажность не достигла рекомендуемой для прессования 20%. Это значительно сократит простои из-за погодных условий, а значит снизит потери скошенного сена. -

значительно увеличивает производительность и качество уборки грубо- стебельчатых кормов и соломы -

препятствует попадания в прессовальную камеру инородных предметов (камней, комьев земли и т.д.)

-

Расчет приводного вальца на прочность Имеющиеся данные

q=2261 Н/м – распределённая нагрузка действующая на валец d = 1600 мм – общая длина вала

с = 1200 мм – ширина прессовальной камеры T = 13000 H*м – крутящийся момент на валу t = 7 лет– срок работы пресс подборщика

-

Расчет силы действующей на вал в местах расположения привод- ных звёздочек [ ]

FM= Ftм =1253 Т 1253 13000 2939 Н (2.5)

FM= Ftм =1253 Т 1253 13000 2939 Н (2.5)Ft=q*l2=2261*0.650=1469 H (2.6)

-

Предварительный расчет и компоновка вала:-

Расчет среднего диаметра

-

dср 16, 6 17

dср 16, 6 17[τ]=12…15 МПа

мм (2.7)

Устанавливаем шариковые двухрядные подшипники с закрепительными втулками лёгкой серии диаметров №11204

С = 12,1 кН; С0 = 4 кН; d=20 мм; D = 52 мм ; B = 15 мм; l1= 7,5+50+92,5 = 150 мм

l2= 7,5+4,5+600+38 = 650 мм

-

Проверка статической прочности вала. Расчетная схема приведена на рисунке 2.22.

Г

440850

М В

4 77620МГ

36770мS

Рисунок2.22.Расчетнаясхемавала

Вертикальная плоскость:

ΣМВ=0 –рассматриваем равновесие относительно точки В:

a 2 м 2 1 м 1

-Rв *2l +F *(2*l +l )- F *l =0 (2.8)

a

R в FМ*(l1 2*l2 ) FМ*l1 2939*(150 1300) 2939*150 2939 Н (2.9)

2*l2

1300

ΣМА=0-рассматриваем равновесие относительно точки А:

Rв*2l F *(2l l) F *l 0

(2.10)

В 2 M 2 1 M 1

B

R в FМ*(l1 2*l2 ) FМ*l1 2939*(150 1300) 2939*150 2939 Н (2.11)

2*l2

1300

Проверяем равновесие системы:

В

Σy=0 RвА + Rв -FМ- FМ =0 (2.12)

2939+2939-2939-2939=0

Горизонтальная плоскость:

ΣМв=0

А 2 2

-R г*2l + Ft*l =0 (2.13)

a

R Г Ft*l2 Ft 1469.7 734.8

Н (2.14)

2l2 2 2

ΣМА=0

- Ft*l2+RВ*2l2=0 (2.15)

В

R Г Ft*l2 1469.7 734.8

H (2.16)

2l2 2

Проверяем равновесие системы:

Σy=0 RгА + RгВ –Ft =734.8+734.8-1469.7=0 (2.17)

Находим максимальные нормальные напряжения [ ]:

σMAX = ММАХ/0,1*d3 (2.18)

σMAX = 36770/0,1*173 = 74,8 МПа

Находим максимальные касательные напряжения:

τMAX = ТMAX/0,2* d3 (2.19)

τMAX = 13000/0,2*173=13,2 МПа

Находим эквивалентные напряжения:

экв

(2.20)

экв

экв 78, 2

МПа

Выбираем сталь 20 σВ= 420 МПа, σТ= 250 МПа, σ-1= 180 МПа [σ]=0,8* σТ=0,8*250 = 200 МПа

Выбираем сталь 20 σВ= 420 МПа, σТ= 250 МПа, σ-1= 180 МПа [σ]=0,8* σТ=0,8*250 = 200 МПаσэкв<[σ]

Проверяем вал на выносливость [ ]:

S S * S

S S * SS

(2.21)

коэффициент запаса выносливости [S]=1.3…2.5

коэффициент запаса выносливости [S]=1.3…2.5S 1, 3

Расчетный коэффициент запаса выносливости равен 1,3,что соответству- ет заданному интервалу.

Коэффициент запаса по нормальным напряжениям

S 1

(2.22)

a

* K Kd

*m

S

180

74,8* 1, 75

0, 92

1.36

σ-1;– пределы выносливости материала при симметричном цикле изгиба σ-1=180 МПа

σm–средние значения напряжений цикла σm=0; т.к. Fa отсутствует

4.3.4.3 Kd–коэффициент концентрации напряжений

Kd=1,75 для валов со шпоночной канавкой

4.3.7.1.4 σа– амплитуда циклов нормальных напряжений σа= σMAX =74,8 МПа

4.3.4.5 Kd– масштабный фактор Kd=0,92

4.3.7.1.6 ψσ – коэффициент влияния постоянной составляющей ψσ=0,2

Коэффициент запаса по касательным напряжениям [ ]

S

1

(2.23)

a

* K Kd

*m

S

62, 5

4, 9

6, 6* 1, 7

0, 92

0, 05*6, 6

ния

τ-1 – пределы выносливости материала при симметричном цикле круче-

τ-1=0,25* σТ

τ-1=0,25*250 = 62,5 МПа

4.3.7.2.2 τМ –средние значения напряжений цикла τМ= τА = 0,5 τМАХ

τМ= τА = 0,5*13,2 = 6,6 МПа

K - коэффициент концентрации напряжений

K =1,7

τа– амплитуда циклов касательных напряжений τа = 6,6 МПа

Kd– масштабный фактор Kd=0,92

ψτ – коэффициент влияния постоянной составляющей ψτ = 0,1

2.3.4.2 Проверяем долговечность подшипников Нагрузки на подшипник

-

Радиальная нагрузка на подшипник в опоре А:

FRa 3029 Н (2.24)

FRa 3029 Н (2.24)Радиальная нагрузка на подшипник в опоре В:

FRв 3029 Н (2.25)

FRв 3029 Н (2.25)-

Осевая нагрузка на подшипники:

Fa=0 H

-

Проверяем на долговечность более нагруженный подшипник Эк- вивалентная нагрузка:

P V* X* Fr Y* Fa* K * K

Р=1*1*3029*1,03*1 = 3123 Н

V- коэффициент вращения

V=1 вращается внутреннее кольцо

-

Х– коэффициент радиальной нагрузки Y– коэффициент осевой нагрузки

Х=1 т.к. нет Fa

Kσ– коэффициент учитывающий характер нагрузки Kσ=1,3 умеренные толчки кратковременные перегрузки Kτ - температурный коэффициент

Kτ=1 т.к. температура <1000С

Расчетный срок работы подшипника в мил. оборотах:

(2.26)