Файл: Контрольная работа по дисциплине Производственный менеджмент Преподаватель Е. С. Смолина подпись, дата инициалы, фамилия.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 71

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Сибирский государственный университет науки и технологий

имени академика М.Ф. Решетнева»

Институт (факультет) Институт заочного обучения

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Производственный менеджмент»

Преподаватель ____________ Е.С. Смолина

подпись, дата инициалы, фамилия

Обучающийся БММЗУ 20-02____ С.О. Можайский

номер группы, зачетной книжки подпись, дата инициалы, фамилия

Содержание

1 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ВО ВРЕМЕНИ 3

Задача 1.2 3

Задача 1.12 5

2 ОРГАНИЗАЦИЯ ПОТОЧНОГО ПРОИЗВОДСТВА 6

Задача 2.1 6

Задача 2.2 9

3 ОРГАНИЗАЦИЯ МНОГОСТАНОЧНОГО ОБСЛУЖИВАНИЯ 12

Задача 3.1 12

Задача 3.2 14

1 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ВО ВРЕМЕНИ

Задача 1.2

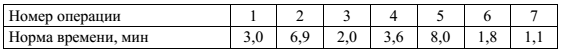

Построить графики производственных циклов простого процесса при последовательном и параллельно-последовательном движении партии. Проверить правильность графического построения аналитическим расчетом длительности цикла при следующих условиях: величина партии деталей – 800 штук, величина передаточной партии – 80 штук. Нормы времени по операциям следующие:

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию –

60 мин; работа – двусменная; продолжительность смены – 8 ч. Длительность цикла выразить в рабочих днях.

Решение:

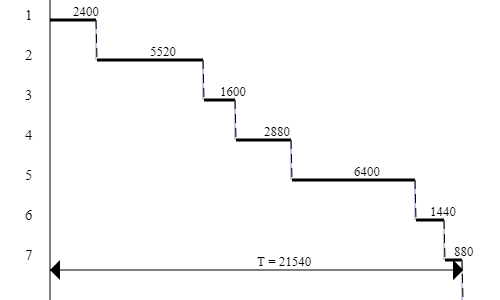

Построим график производственного процесса при последовательном виде движения:

Рис. 2. График производственного цикла при последовательном виде движения

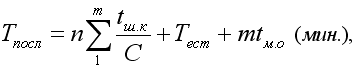

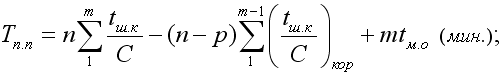

Проверим правильность построения. Рассчитаем длительность цикла при последовательном виде движения:

n – партия деталей,

tш.к – норма времени операции, мин;

C – количество параллельно работающих рабочих мест.

m – число операций в процессе;

Тест – длительность естественных процессов

tм.о. – среднее межоперационное время, мин.

Тпосл = 800*(3+6,9+2+3,6+8+1,8+1,1) + 7*60 = 21540 мин.

При двусменной работе и 8-ми часовом рабочем дне, длительность цикла в днях будет равна:

Тпосл = 21540/(8*60*2) = 22,44 дня.

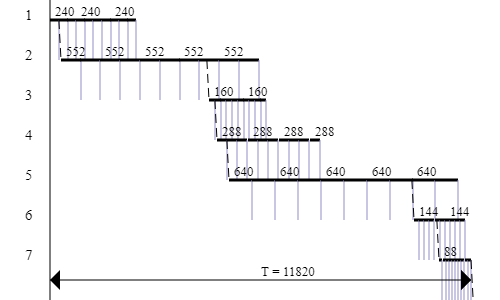

Построим график производственного процесса при параллельно-последовательном виде движения:

Рис. 3. График производственного цикла при параллельно-последовательном виде движения

Проверим правильность построения. Рассчитаем длительность цикла при параллельно-последовательном виде движения:

p – транспортная партия

Тп-п = 800*(3+6,9+2+3,6+8+1,8+1,1) – (800-80)*(3+2+2+3,6+1,8+1,1) +

+7*60 = 11820 мин.

В рабочих днях:

Тп-п = 11820/(8*60*2) = 12,31 дней.

Ответ: длительность цикла при последовательном виде движения составляет 21540 мин., или 22,44 рабочих дня, а при параллельно-последовательном виде движения 11820 мин., или 12,31 рабочих дней.

Задача 1.12

Партия из 200 деталей обрабатывается при параллельном виде движения. Технологический процесс обработки деталей состоит из семи операций. Вторая и шестая операции выполняются на двух станках-дублерах каждая, седьмая – на трех, а все остальные операции – на одном станке. Длительность операций составляет t1 = 4 мин, t2 = 22 мин, t3 = 5 мин, t4 = 4 мин, t5 = 8 мин, t6 = 10 мин, t7 = 27 мин. Транспортная партия р = 40 деталей. Как изменится длительность технологического цикла обработки партии деталей, если размер транспортной партии уменьшить в два раза?

Решение:

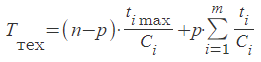

Проведем расчет технологического цикла обработки партии деталей при параллельно-последовательном виде движений определяется по формуле:

(2)

Проведем расчет длительности технологического цикла при параллельном виде движений предметов труда:

Тт.пар. = (200 – 40) х 27 – 40 х (4 + 22 + 5 + 4 + 8 + 10 + 27) = 7520 мин.

Определим длительность технологического цикла обработки партии деталей, если размер транспортной партии уменьшить в два раза:

Тт.пар. = (200 – 20) х 27 – 20 х (4 + 22 + 5 + 4 + 8 + 10 + 27) = 6460 мин.

Определим, как изменится длительность технологического цикла обработки партии деталей:

ΔT = 7520 – 6460 = 1060 мин.

Ответ: в результате сокращения размера транспортной партии в два раза, длительность технологического цикла обработки партии деталей сократится на 1060 мин.

2 ОРГАНИЗАЦИЯ ПОТОЧНОГО ПРОИЗВОДСТВА

Задача 2.1

Условия задачи: сборка блока производится на рабочем конвейере непрерывного действия. Шаг конвейера – 1,5 м. Диаметр приводного и натяжного барабанов – 0,4 м каждый. Технологический процесс сборки блока состоит из восьми операций, нормы времени которых (с учетом времени возвращения на прежнее – исходное место) приведены в таблице 2.

Таблица 2 ‒ Исходные данные

| Номер операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Норма времени, с | 3,6 | 7,2 | 5,4 | 9,0 | 1,8 | 5,4 | 3,6 | 7,2 |

Программа выпуска за сутки – 500 блоков. Режим работы поточной линии – двухсменный, продолжительность смены – 8 ч, регламентируемые перерывы на отдых – 30 мин в смену.

Требуется: определить такт потока, число рабочих мест на операциях и на всей поточной линии, длину рабочей зоны каждой операции и всей рабочей части поточной линии, длину замкнутой ленты конвейера, скорость движения конвейера, длительность технологического цикла сборки блока на конвейере.

Решение:

Определяющим моментом при проектировании поточной линии является расчет такта r ее работы, который в данном случае является интервалом времени между запуском (или выпуском) двух смежных изделий на линии:

(3)

Так как действительный фонд времени, ч, равен разности между календарным фондом и временем регламентированных перерывов в течение d смен, рассчитываемым по формуле:

(4)

то получаем:

Fд.сут = (8 – 0,5)

2 = 15, Fд.сут = 15 ч,

2 = 15, Fд.сут = 15 ч,r= (15

60) / 500 = 1,8 мин.

60) / 500 = 1,8 мин.Количество рабочих мест на каждой i-й операции определим по формуле:

(5)

где ti – норма времени на комплексную операцию с учетом установки, транспортирования и снятия деталей, мин.

Принятое число рабочих мест Сiпр определяют путем округления расчетного количества рабочих мест до ближайшего целого числа.

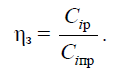

Эффективность использования рабочего места характеризует коэффициент загрузки ηз:

(6)

Длину рабочей зоны операции определяют по формуле:

(7)

Результаты расчетов представлены в таблице 3.

Таблица 3 ‒ Результаты расчетов

| Номер операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Сi, штук | 2,0 | 4,0 | 3,0 | 5,0 | 1,0 | 3,0 | 2,0 | 4,0 |

| Спр | 2 | 4 | 3 | 5 | 1 | 3 | 2 | 4 |

| ηз | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| li | 3,0 | 6,0 | 4,5 | 7,5 | 1,5 | 4,5 | 3,0 | 6,0 |

Общее количество рабочих мест на линии составит:

(8)

Общее количество рабочих мест на линии составит 24 чел.

Длина рабочей части поточной линии:

lp = 1,5

24 = 36 м.

24 = 36 м.Длина рабочей зоны всей рабочей части поточной линии составит 36 м.

Длина замкнутой ленты (цепи) конвейера зависит от конструктивных особенностей транспортера:

(9)

где R1 – радиус натяжной звездочки (устройства).

Lл = 2

36 + 0,4

36 + 0,4  3,14 = 73,26 м.

3,14 = 73,26 м.Скорость движения ленты конвейера v рассчитывают с учетом значения такта поточной линии. Шаг конвейера – 1,5 м., получим значение скорости движения конвейера:

(10)

v = 1,5 / 1,8 = 0,83 м/мин.

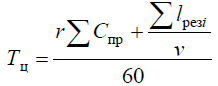

Длительность технологического цикла обработки любого числа деталей пна линии будет определяться по формуле:

(11)

Длина резервной зоны будет равна нулю, поскольку условиями задачи не определены отклонения от фактических затрат времени.

Тц = (1,8

(2 + 4 + 3 + 5 + 1 + 3 + 2 + 4) + (0 / 0,83)) / 60 = 0,72 ч.

(2 + 4 + 3 + 5 + 1 + 3 + 2 + 4) + (0 / 0,83)) / 60 = 0,72 ч.Ответ: r= 1,8 мин; число рабочих мест на операциях отражены в

таблице 3; число рабочих мест на всей поточной линии = 24 чел.; li отражена в таблице 3; lp = 36 м.; Lл = 73,26 м.; v = 0,83 м/мин.; Тц = 0,72 ч.

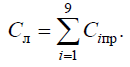

Задача 2.2

Условия задачи: сборка блока прибора осуществляется на непрерывно-поточной линии, оснащенной конвейером. Шаг конвейера – 1,2 м. Радиус приводного и натяжного барабанов – 0,38 м каждый. Программа выпуска блоков – 375 штук в сутки. Режим работы линии – двухсменный, продолжительность одной смены – 8 ч, регламентированные перерывы на отдых – 30 мин в смену. Технологический процесс сборки блока состоит из девяти операций, нормы времени на которые приведены в таблице 4.