Файл: Контрольная работа по дисциплине Производственный менеджмент Преподаватель Е. С. Смолина подпись, дата инициалы, фамилия.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 72

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таблица 4 ‒ Исходные данные

| Номер операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Норма времени, с | 4,8 | 2,4 | 4,8 | 9,6 | 2,4 | 4,8 | 2,4 | 7,2 | 2,4 |

Время на снятие и установку блока на площадку конвейера учтено в нормах времени технологического процесса.

Требуется: определить такт потока, число рабочих мест на каждой операции и на всей поточной линии, скорость движения конвейера, длину рабочей части и всей замкнутой ленты конвейера, длительность производственного цикла, величину незавершенного производства.

Решение:

Определяющим моментом при проектировании поточной линии является расчет такта r ее работы, который в данном случае является интервалом времени между запуском (или выпуском) двух смежных изделий на линии:

(12)

Так как действительный фонд времени, ч, равен разности между календарным фондом и временем регламентированных перерывов в течение d смен, рассчитываемым по формуле:

(13)

то получаем:

Fд.сут = (8 – 0,5)

2 = 15, Fд.сут = 15 ч,

2 = 15, Fд.сут = 15 ч,r= (15

60) / 375 = 2,4 мин.

60) / 375 = 2,4 мин.Количество рабочих мест на каждой i-й операции определим по формуле:

(14)

где ti – норма времени на комплексную операцию с учетом установки, транспортирования и снятия деталей, мин.

Принятое число рабочих мест Сiпр определяют путем округления расчетного количества рабочих мест до ближайшего целого числа.

Эффективность использования рабочего места характеризует коэффициент загрузки ηз:

(15)

Длину рабочей зоны операции определяют по формуле:

(16)

Результаты расчетов представлены в таблице 5.

Таблица 5 ‒ Результаты расчетов

| Номер операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Сi, штук | 2,0 | 1,0 | 2,0 | 4,0 | 1,0 | 2,0 | 1,0 | 3,0 | 1,0 |

| Спр | 2 | 1 | 2 | 4 | 1 | 2 | 1 | 3 | 1 |

| ηз | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 |

| li | 2,4 | 1,2 | 2,4 | 4,8 | 1,2 | 2,4 | 1,2 | 3,6 | 1,2 |

Общее количество рабочих мест на линии составит:

(17)

Общее количество рабочих мест на линии составит 17 чел.

Длина рабочей части поточной линии:

lp = 1,2

17 = 20,4 м.

17 = 20,4 м.Длина рабочей зоны всей рабочей части поточной линии составит 20,4 м.

Длина замкнутой ленты (цепи) конвейера зависит от конструктивных особенностей транспортера:

(18)

где R1 – радиус натяжной звездочки (устройства).

Lл = 2

20,4 + 2

20,4 + 2  0,38

0,38  3,14 = 43,19 м.

3,14 = 43,19 м.Скорость движения ленты конвейера v рассчитывают с учетом значения такта поточной линии. Шаг конвейера – 1,2 м., получим значение скорости движения конвейера:

(19)

v = 1,2 / 2,4 = 0,5 м/мин.

Длительность технологического цикла обработки любого числа деталей пна линии будет определяться по формуле:

(20)

Длина резервной зоны будет равна нулю, поскольку условиями задачи не определены отклонения от фактических затрат времени.

Тц = (2,4

(2 + 1 + 2 + 4 + 1 + 2 + 1 + 3 + 1) + (0 / 0,5)) / 60 = 0,68 ч.

(2 + 1 + 2 + 4 + 1 + 2 + 1 + 3 + 1) + (0 / 0,5)) / 60 = 0,68 ч.Длительность производственного цикла:

Тп.пос = 2 + 2,4

17 = 81,6 мин. (1,36 ч.).

17 = 81,6 мин. (1,36 ч.).Величина незавершенного производства:

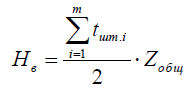

(21)

Нв = (40,8 / 2)

17 = 346,8 мин = 5,78 ч.

17 = 346,8 мин = 5,78 ч.Ответ: r= 2,4 мин; число рабочих мест на операциях отражены в

таблице 5; число рабочих мест на всей поточной линии = 17 чел.; v = 0,5 м/мин.; lp = 20,4 м.; Lл = 43,19 м.; Тп.пос = 81,6 мин. (1,36 ч.); Нв = 346,8 мин = 5,78 ч.

3 ОРГАНИЗАЦИЯ МНОГОСТАНОЧНОГО ОБСЛУЖИВАНИЯ

Задача 3.1

Условия задачи: нормы времени представлены в таблице 6.

Таблица 6 ‒ Нормы времени

| Время, мин. | Станки | |||||

| I | II | III | IV | V | VI | |

| Машинное | 17,0 | 15,9 | 12,3 | 17,7 | 15,8 | 14,3 |

| Время | 8,0 | 8,5 | 5,0 | 7,3 | 5,3 | 6,8 |

Требуется: определить, как распределить шесть станков, предназначенных для многостаночного обслуживания, между двумя рабочими, если необходимо обеспечить минимальные простои станков в течение цикла многостаночного обслуживания?

Решение:

Рассчитаем число станков, на которых может одновременно работать многостаночник.

В случае если Тмс > Тзрм, у рабочего возникает свободное время.

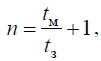

Расчет числа станков n, обслуживаемых рабочим-оператором, выполняют по формуле:

(22)

где tм – машинное время работы станка, мин;

tз – время занятости рабочего на обслуживаемом станке

Также рассчитывается оперативное время выполнения операции (Топ):

(23)

Топ = Тмсi + Тзi

Результаты расчетов представлены в таблице 7.

Таблица 7 ‒ Результаты расчетов

| Показатель | Расчетное значение | |||||

| Число станков | 3,13 | 2,87 | 3,46 | 3,42 | 3,98 | 3,10 |

| Принимаемое число станков | 3 | 3 | 3 | 3 | 4 | 3 |

| Оперативное время выполне-ния операции | 25 | 24,4 | 17,3 | 25 | 21,1 | 21,1 |

| Время в цикле обслуживания | 17 | 7,4 | 2,3 | -4,2 | -5,4 | -19,7 |

Машинное время на первом станке больше на 2,3 мин, чем время занятости рабочего на всех обслуживаемых станках, следовательно при n = 3 станка время простоя рабочего tпр.р3 = 2,3 мин, а простой оборудования отсутствует: tпр.об3 = 0 мин.

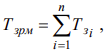

Далее определяется общее время занятости рабочего при обслуживании группы станков (Тзрм), которое будет равно сумме времени занятости рабочего по каждому из обслуживаемых станков:

(24)

где n – число обслуживаемых станков.

Тзрм = 40,9 мин.

Поскольку 93 > 40,9, у рабочего возникает свободное время.

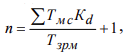

Далее определяется количество станков, которые можно объединить в группы для многостаночного обслуживания:

(25)

где Кd – коэффициент учитывающий возможные отклонения от нормального хода технологического процесса и необходимость микропауз в работе многостаночника.

Поскольку условиями задачи Кd не определен, допустим, что используется универсальное оборудование при массовом производстве, по которому коэффициент учитывающий возможные отклонения от нормального хода технологического процесса (Кd) составляет 0,85.

Тогда:

n = ((93

0,85) / 40,9) + 1 = 3 ед. оборудования.

0,85) / 40,9) + 1 = 3 ед. оборудования.Ответ: необходимо между двумя рабочими распределить по 3 станка для многостаночного обслуживания, с целью обеспечить минимальные простои станков в течение цикла многостаночного обслуживания.

Задача 3.2

Условия задачи: нормы времени представлены в таблице 8.

Таблица 8 ‒ Нормы времени

| Время, мин. | Станки | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Машинное | 20,1 | 13,7 | 14,8 | 23,8 | 10,0 | 14,1 | 9,4 | 19,5 | 11,0 | 8,0 |

| Занятости | 10,5 | 5,3 | 2,3 | 8,9 | 2,5 | 3,4 | 4,7 | 11,1 | 6,5 | 5,1 |

Требуется: из 10 станков, на которых выполняются различные операции, необходимо создать три комплекта для многостаночного обслуживания, обеспечив при этом минимальные простои оборудования.

Решение:

Рассчитаем число станков, на которых может одновременно работать многостаночник.

В случае если Тмс > Тзрм, у рабочего возникает свободное время.

Расчет числа станков n, обслуживаемых рабочим-оператором, выполняют по формуле: