ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 376

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Министерство образования и науки Республики Казахстан

Павлодарский государственный университет

им. С. Торайгырова

Факультет металлургии, машиностроения и транспорта

Кафедра машиностроения и стандартизации

СБОРНИК МЕТОДИЧЕСКИХ ПОСОБИЙ

(в двенадцати частях)

к выполнению лабораторных, практических, самостоятельных работ (СРС, СРСП) студентами и магистрантами специальностей 160140 «Стандартизация и сертификация», 551630 «Стандартизация, сертификация, метрология», 050732 «Стандартизация, метрология, сертификация», 050712 «Машиностроение», 050713 «Транспортная техника», металлургических и других технических специальностей по дисциплинам «Системы качества и управления технологическими процессами», «Системы менеджмента качества», «Основы управления качеством», «Квалиметрия», «Технология разработки стандартов и нормативной документации», «Техническое регулирование», «Технологическое обеспечение надёжности», «Технологическая наследственность в машиностроительном производстве», «Конструкторско-технологическое обеспечение качества»

Часть III «Конструкторско-технологическое обеспечение качества»

Павлодар

УДК621- Рекомендовано Учёным советом ПГУ им.

69.19 С. Торайгырова

ББК 27.4.1-

34.41

Рецензент:

к.т.н. профессор Олжабаев Р.О.

Составитель:

Д 26 к.т.н. профессор Дудак Н.С.

Сборник методических указаний в двенадцати частях.

Часть III «Конструкторско-технологическое обеспечение качества»

Павлодар, ПГУ им. С. Торайгырова.2007 г.- 248 с.

Третья часть сборника содержит двенадцать методических указаний к выполнению лабораторных работ по дисциплинам «Конструкторско-технологическое обеспечение качества», «Технологическое обеспечение надёжности», «Технологическая наследственность в машиностроительном производстве» для специальностей 050732, 050712, 050713, металлургических и других технических специальностей машиностроительного профиля.

Сборник составлен на основе источников [1…12].

УДК 621-69.19 ББК 27.4.1-34.41

©Дудак Н. С. — составление , 2007 г.

©Павлодарский Государственный Университет им. С. Торайгырова, 2007 г.

Содержание

Введение……………………………………………….4

Работа 3.1……………………………………………..16

Работа 3.2……………………………………………..72

Работа 3.3……………………………………………..77

Работа 3.4……………………………………………..82

Работа 3.5……………………………………………..86

Работа 3.6……………………………………………..99

Работа 3.7……………………………………………..110

Работа 3.8……………………………………………..125

Работа 3.9……………………………………………..158

Работа 3.10…………………………………………….163

Работа 3.11……………………………………...……..187

Работа 3.12…………………………………………….240

Введение

Для удобства пользования ниже приведена структура сборника с выделением жирным шрифтом названия данной части сборника.

Часть 1 «Качество машиностроительных изделий»

Часть 2 «Показатели качества, контроль, статистическое регулирование технологических процессов; системы управления качеством»

Часть 3 «Конструкторско-технологическое обеспечение качества»

Часть 4 «Показатели качества, модели и системы управления качеством, методы управления качеством, аспекты менеджмента качества, нормативно-правовая база качества»

Часть 5 «Информационная поддержка систем менеджмента качества: автоматизированные системы управления, логистика, CALS – технологии»

Часть 6 «Исследование технологической системы организационного проектирования (ТСОПУ) и управления процессами предприятия (внутренние СМК)»

Часть 7 «Исследование элементов системы менеджмента качества и управления технологическими процессами»

Часть 8 «Исследование международных стандартов для проектирования СМК и разработки ее документации»

Часть 9 «Внедрение МС ИСО 9001:2000 в производство и подготовка СМК организации к сертификации»

Часть 10 «Исследование и разработка стандартов организации в системе менеджмента качества(инструментария технологической системы организационного проектирования и управления процессами организации)»

Часть 11 «Моделирование деятельности организации по производствуконкретной продукции (DFD-технологии, CASE-технологии)»

Часть 12 Исследование и внедрение принципов ХАССП

Часть III «Конструкторско-технологическое обеспечение качества»

1 Цель и задачи третьей частисборника методических пособий

1.1 Цель сборника:

закрепить у студентов технические знания о закономерностях наследования в машиностроительном производстве особенностей технологической оснастки, сил и характера закрепления детали, металлорежущих инструментов, влияния технологического оборудования, погрешностей технологических баз, на качество обработки деталей;

1.2 Задачи сборника:

научить студентов дифференцировать и выявлять факторы, влияющие на качество изделий при механической обработке, принимать меры к уменьшению их влияния для повышения качества выпускаемых машин, изделий, продукции;

1.3 Требования к знаниям и умению студентов.

После выполнения лабораторных работ студент должен

знать:

-закономерности наследования в машиностроительном производстве параметров технологической оснастки, сил и характера закрепления детали, металлорежущих инструментов, влияния технологического оборудования, погрешностей технологических баз, на качество обработки деталей;

уметь:

- практически решать задачи, вытекающие из п. 1.2 «Задачи сборника».

2 Общие положения»

В практике мирового машиностроения происходит постоянное ужесточение требований к качеству изделий, резко увеличиваются скорости, температуры, точность и др. показатели.

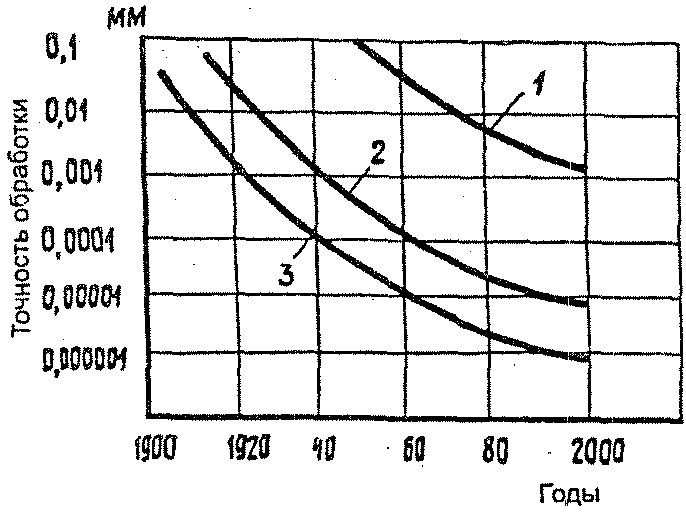

Для машиностроения одним из важнейших является показатель точности. При этом понятие "точность" относится к размеру, форме, расположению поверхностей, твердости материалов и их химическому составу, шероховатости и др. Объективный процесс постоянного ужесточения показателей, подмеченный еще английским естествоиспытателем Дж. Берналом, можно проследить на примере изменения в двадцатом веке точности размеров у деталей машин (рисунок 1). На графиках, полученных японскими учеными по результатам анализа многих деталей, можно видеть, что "традиционная" обработка (график 3) в наше время может устойчиво производиться с точностью 0,008-0,001мм. "Сверхточная" же обработка способна обеспечить точность в 0,00005мм (график 3). Аналогичные графики будут характеризовать и другие показатели изделий.

На примере ужесточения показателя по рисунку 1 можно видеть, что в двадцатом столетии точность размеров увеличилась примерно в 2000 раз. Таких характеристик в машиностроении практически не наблюдается ни по одному другому показателю. Достижение высоких точностей при изготовлении деталей (прежде всего – прецизионных) является наиболее важной технологической проблемой.

"Жесткие" допуски, назначаемые конструкторами и исчисляемые для прецизионных деталей микрометрами, уже с трудом обеспечиваются с помощью имеющихся технологических систем. В этих системах оборудование оказывается лишь составной их частью, и мнение о том, что высокой точности можно достичь лишь с помощью высокоточных станков, является ошибочным.

Чаще всего технологические системы оказываются консервативными и не могут "отработать" команды управляющей программы или оператора. В этих условиях возникает проблема: точность постоянно растет, а технологические системы не могут ее обеспечить. Необходимы новые резервы обеспечения ожесточающихся требований к деталям и изделиям.

Уже давно замечено, что отдельные погрешности, возникающие в ходе технологических процессов изготовления деталей, оказываются очень устойчивыми. Они могут появиться на начальных технологических операциях и сохраняться вплоть до этапа эксплуатации

Рисунок 1 – Повышение точности размеров в двадцатом столетии:

1, 2, 3 – ответственно традиционная, точная и сверхточная обработка

изделия.

Элементарный пример ― наличие внутренней трещины или другого дефекта в материале заготовки.

Современное машиностроение характеризуется обилием методов получения заготовок, форма которых близка к форме деталей машин. Эти методы отличаются высокой производительностью, возможностью направленного формирования заданных физико-химических свойств поверхностных слоев. Вместе с тем такие заготовки в своей массе не могут играть роль деталей машин, так как не обладают необходимой геометрической точностью, их поверхности не могут образовать качественное сопряжение двух объектов, а качество поверхностных слоев не обеспечивает заданные эксплуатационные требования.

Производство деталей машин осуществляется, как правило, на основе технологических процессов обработки резанием, в ходе которых заготовки превращаются в детали машин. Таким образом, качество детали, выраженное через определенные показатели, представляет собой совокупный результат условий формирования, как заготовок, так и обработки их резанием.

Качество деталей в общем, виде представляет собой совокупность свойств и показателей, которые определяют пригодность для удовлетворения определенных потребностей в соответствии с их назначением. Определяется качество очень большим числом факторов. Естественно, что на разных этапах развития машиностроения качественные показатели существенно различаются. Однако для машиностроения и приборостроения качество продукции наилучшим образом оценивается на основе эксплуатационных характеристик, то есть служебных свойств машин и их деталей. Чаще всего оценку качества производят по показателям надежности, динамического качества, эргономичности и экономичности эксплуатации.

Практика машиностроения накопила опыт установления эксплуатационных свойств деталей. К таким свойствам относятся: износостойкость, усталостная прочность, контактная жесткость, виброустойчивость, коррозионная стойкость, прочность сопряжений, плотность соединения и прочность сцепления покрытий, обтекаемость газами и жидкостями, теплоотражение. Обеспечение этих и других свойств технологическими методами связано с регламентированием двух групп показателей. К первой относятся показатели геометрического, ко второй ― физико-механического характера.

При обработке заготовок резанием большое внимание уделяется точности геометрических показателей. Сравнительно часто качество деталей оценивают по точности размера. Для такой опенки предусмотрен целый ряд измерительных средств, среди которых имеются и уникальные ― позволяющие оценивать размер с точностью до сотых долей микрометра. Выдерживание заданного размера с жесткими допусками не представляет таких технологических затруднений, как обеспечение точности формы. В частности, в производственных условиях возникают существенные по величине отклонения от круглости. Они непосредственно сказываются на качестве соединений, имеющих цилиндрические поверхности, потому что по таким поверхностям устанавливают ответственные детали и узлы машин и прежде всего подшипники качения, которые из-за отклонений формы колец могут утратить свои первоначальные характеристики.

Условия формообразования деталей оказываются настолько сложными, что одновременно возникает ряд отклонений геометрического характера: отклонение от цилиндричности, перпендикулярности, параллельности и др. Технологическое обеспечение геометрических параметров в заданных пределах является обеспечением качества машины или ее соединения. Так, у пары "вал-корпус" вал при поступательном движении не может перемещаться по прямолинейной траектории, если он имеет отклонения от цилиндричности или если такие отклонения, в свою очередь, имеет и отверстие. Таким образом, геометрические отклонения деталей в этом случае не обеспечивают заданного качества, например, по параметру формы траектории перемещения.

Очень важна оценка многих показателей взаимного расположения поверхностей, что решающим образом влияет на качество машин. Назрела необходимость уточнения сути. Так, "отклонение" от "соосности" ― это взаимная увязка осей двух и более отверстий, когда каждая из осей представляет собой не прямую линию, как это часто условно принимают, а сложную пространственную кривую. Понятие "ось вала" (или отверстия) должно связываться с их реальной поверхностью. В каждом поперечном сечении вала или отверстия располагается свой центр, а ось представляет собой пространственную кривую, проходящую через указанные центры. Аналогичный подход необходим при оценке плоскостности или прямолинейности элементов деталей. Для каждого вида отклонений необходимы соответствующие измерительные средства, поскольку без количественной оценки отклонений разговор о качестве будет иметь самый общий характер. Обычный кругломер буквально открыл глаза конструкторам и технологам на многие интересные явления, связывающие физику отказа и технологию изготовления детали. Сейчас уже используют измерительные системы, которые работают как цифровые. Пока это чаще всего машины портального типа, применяемые для корпусных деталей. Ожидается дальнейшая разработка новых методов измерения и контроля, в первую очередь оптических методов, что позволит иметь надежное суждение о геометрических показателях деталей в условиях работы машины в целом.