ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 385

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Расчётная схема для определения погрешностей

положения осей заготовки с установочной поверхностью в виде эллиптического цилиндра

При установке по этой поверхности в самоцентрирующих зажимных устройствах возникает несовпадение осей шпинделя и заготовки, что приводит к погрешностям взаимного расположения элементов заготовки. Сложность, решения задачи о несовпадении указанных осей вызывается тем, что в производственных условиях оси эллипса (сечения) могут занимать любое положение относительно зажимных элементов. Расчетная схема приведена на рисунке 57 (О – центр вращения зажимного устройства, О' – центр установочной поверхности). Пусть R – радиус развода вершин кулачков; φ – угол, между положительным направлением оси Х и прямой OAi. Так как точка Ai должна одновременно лежать на окружности с центром O(α, β) и радиусом R, на прямой OAi и эллипсе ,

,

получаем систему уравнений

(ji –α)2+(ηi - β)2 = 2R (21)

ηi – β = ki(j i – α) (22)

(23)

(23)

где i = 1, 2, 3; k1 = tg φ; k2 = tg (φ + 120°); k3 = tg (φ – 120°). Преобразования уравнений (21)-(23) приводят к новой системе:

с определителем

Проведя вторую серию преобразований и полагая, что

можно найти искомые:

т.е. относительно координатных осей можно определить погрешность положения оси заготовки по уравнению эллипса и координатам любой точки, лежащей на установочной поверхности.

Граничные значения k:

.

.

При производстве высокоточных деталей распространена обработка на жестких опорах или на призмах. В этих случаях заготовка получает вращательное движение от привода, практически не передающего радиальных усилий, т.е. погрешности шпиндельных узлов не сказываются на выходных параметрах высокоточной детали.

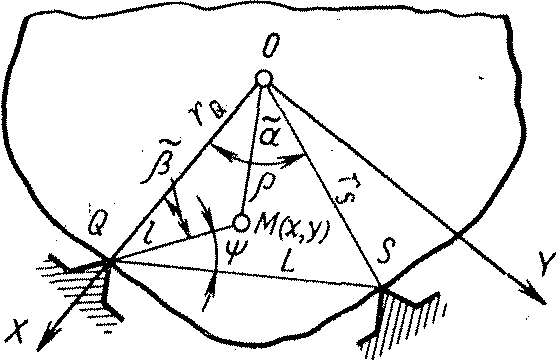

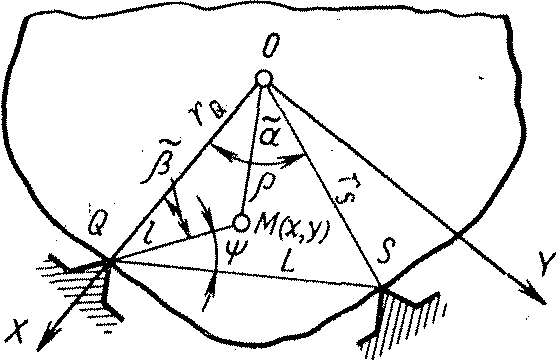

Проведем общий анализ механических явлений при шлифовании отверстия гильзы, наружная поверхность которой вращается на двух одинаковых призмах. При этом будем считать, что глубина шлифуемого отверстия значительно меньше расстояния между призмами, точки контакта призм и заготовки при ее вращении остаются неизменными, а сами призмы и заготовка ― абсолютно жесткие. Задача приводится к расчетной схеме (рисунок 58). Профиль заготовки имеет некоторую погрешность формы, унаследованную от предыдущей обработки, и обкатывается по точкам Q и S. Текущий радиус наружной поверхности может быть представлен в виде r = r0 + a cos kφ, где r0 – постоянная составляющая радиуса; а – амплитуда переменной составляющей; k – число продольных волн на наружной поверхности; φ – текущий центральный угол заготовки. Точка М принадлежит шлифовальному кругу и наиболее удалена от центра заготовки. Ее положение определяется отрезками L, l и углом ψ. Профиль обработанного отверстия будет представлять собой след неподвижной точки М на торце некруглого цилиндра.

Выберем систему координат в соответствии с рисунком 58. Эта система не остается неподвижной. Вследствие неравенства текущих радиусов rs и rQ центр заготовки будет перемещаться.

Рисунок 58 – Расчётная схема для определения погрешностей формы отверстия гильзы, шлифуемой на призмах

Центральный угол α также будет переменным. Он будет претерпевать изменения на величины того же порядка, что и

a. Величинами порядка квадрата амплитуды и выше возможно пренебречь. Пусть rQ = r0 + a cos kφ. Тогда rS = r0 + a cos k (φ + α + [a]); здесь [a] – величина с малостью порядка амплитуды некруглости.

Раскладывая rS в ряд Тейлора и пренебрегая [a2], получаем rS = r0 + a cos k (φ + α). Угол β представим как β = β + ηa + [a2]. После преобразований с учетом

получаем коэффициент

.

.

Координаты точки М (x, у) могут быть выражены как

х = r0 + a cos kφ – l cos (β + ηa + [a2]);

y = l sin (β + ηa + [a2]).

Раскрывая x и y по формуле Тейлора и пренебрегая [a2], получаем

х = r0 + a cos kφ – l cos β + ηa sin β;

y = l sin β + lηa cos β.

При a = 0 точка M остается неподвижной и имеет координаты

x0 = r0 – lcos β; y0 =l sin β.

3.7.3 Задание к лабораторной работе

Изучить характер погрешностей деталей типа валов, шлифованных на круглошлифованном станке при установке на жесткие центры, и их зависимость от погрешностей установленных баз типа центровых отверстий. Произвести измерение погрешностей установленных баз и наружной поверхности вала кругломере Talyrond-2 и сравнить результаты.

3.7.4 Техническое оснащение лабораторной работы

1 Образец – вал.

2 Токарно-винторезный станок.

3 Круглошлифовальный станок.

4 Центры для проверки биений вала.

5 Индикатор и индикаторная стойка с индикатором (цена деления – 1 мкм).

6 Кругломер «TALYROND-2». 7 Компьютерная версия работы и компьютер.

3.7.5 Методика и порядок выполнения работы

1) Вытачивать вал согласно заданному чертежу на токарно-винторезном станке.

2) Просверлить центровые отверстия на обоих центрах вала.

3) Шлифовать наружную поверхность вала вблизи установленной базы (центрового отверстия).

4) Проверить биение обработанной наружной поверхности вала в центрах.

5) Установить вал в призму и выверить его на регулируемом накладном столе на кругломере «Talyrond-2».

6) Записать погрешность установленной базы (центрового отверстия) на круглом бумажном диаграммном диске.

7) Записать на том же диске погрешность (отклонение от круглости) наружной поверхности вала.

Сравнит характер погрешностей обоих записей отклонений от круглости в полярных координатах (круглограмм) – сделать выводы.

3.7.6 Контрольные вопросы

1) Погрешности деталей-тел вращения (гладких и ступенчатых валов, гильз).

2) Погрешности измерения отклонений от круглости в поперечном сечении деталей типа валов гильз.

3) Виды погрешностей установленных баз.

4) Механизм технологического наследования погрешностей установленных баз.

5) Способы повышения точности обработки в условиях наследования погрешностей установленных баз.

3.7.7 Техника безопасности

1) Студент имеет право входа в лабораторию для выполнения лабораторных работ только после прохождения инструктажа по технике безопасности и росписи кафедральном журнале по технике безопасности.

2) При выполнении лабораторных работ студент обязан выполнять правила техники безопасности. За невыполнение правил техники безопасности студент отстраняется от занятий и решается вопрос на уровне заведующего кафедрой и директора о дальнейшем допуске или не допуске к занятиям.

Работа на станке без ознакомления с мерами безопасности запрещается!

Настройку станка и приспособления производить только при отключенном питании станка под руководством учебного мастера.

Запрещается производить действия, которые могут повлечь за собой тяжелые последствия (травмы): бесцельное нажатие кнопок, вращение рукояток, включение станка и т.д. Работу на станке выполнять под контролем учебного мастера и с его разрешения.

Запрещается совершать в лаборатории любые действия с приборами, имеющимися в лаборатории, ради любопытства, без необходимости, без ведома мастера и преподавателя. Категорически запрещается трогать органы управления и шпиндель кругломера.

3.7.8 Требования к отчету

Отчет выполняется на стандартных листах писчей бумаге и содержит цель и задачи данной лабораторной работы

, требования к знаниям и умениям студентов, ответы на контрольные вопросы, результаты измерения отклонений от круглости детали и установочной базы.

Выводы и приложения.

3.7.9 Литература

1. Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Дальский А.М. (под редакцией). Технология машиностроения. В 2-х томах. 1т. Основы технологии машиностроения. М.МГТУ им. Н.Э.Баумана. 1977. 563с.

4. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

5. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

6. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

7. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3. 8 "Наследование свойств материалов заготовок и конструктивных параметров деталей при механической обработке и обеспечение качества"

3.8.1 Цель и задачи лабораторной работы

3.8.1.1 Цель лабораторной работы: дать студентам систему знаний о наследовании особенностей материала заготовок и конструктивных форм деталей при их механической обработке и влиянии на качество деталей и узлов машин.

3.8.1.2 Задачи лабораторной работы: научить студентов на конкретных примерах конструкций деталей оценивать качество будущей их обработки и планировать качество, управлять качеством машин на стадии их конструирования и выбора материала назначения термообработки и т.д.

3.8.1.3 Требования к знаниям и умениям студентов. После выполнения лабораторной работы студенты должны знать: закономерности наследования свойств материалов и конструктивных форм деталей, способы уменьшения или исключения их воздействия; уметь: прогнозировать влияния указанных факторов на качество деталей и снижать их вредное воздействие.

3.8.2.1 Основные показатели качества изделий, наследуемые в ходе производственных и технологических процессов

Технологическое наследование проявляется всегда как объективная реальность функционирования технологических систем. При этом количестве наследуемых показателей качества может оказаться очень большими. Если анализировать процесс наследования именно по всем показателям, то такой анализ не только потребует огромных временных затрат и во многих случаях может быть лишен практической целесообразности. На практике ограничиваются, как правило, несколькими основными показателями качества, которые определяют служебное назначение изделия. В тех же случаях, когда это необходимо, анализируют особые наследственные связи.

положения осей заготовки с установочной поверхностью в виде эллиптического цилиндра

При установке по этой поверхности в самоцентрирующих зажимных устройствах возникает несовпадение осей шпинделя и заготовки, что приводит к погрешностям взаимного расположения элементов заготовки. Сложность, решения задачи о несовпадении указанных осей вызывается тем, что в производственных условиях оси эллипса (сечения) могут занимать любое положение относительно зажимных элементов. Расчетная схема приведена на рисунке 57 (О – центр вращения зажимного устройства, О' – центр установочной поверхности). Пусть R – радиус развода вершин кулачков; φ – угол, между положительным направлением оси Х и прямой OAi. Так как точка Ai должна одновременно лежать на окружности с центром O(α, β) и радиусом R, на прямой OAi и эллипсе

получаем систему уравнений

(ji –α)2+(ηi - β)2 = 2R (21)

ηi – β = ki(j i – α) (22)

где i = 1, 2, 3; k1 = tg φ; k2 = tg (φ + 120°); k3 = tg (φ – 120°). Преобразования уравнений (21)-(23) приводят к новой системе:

с определителем

Проведя вторую серию преобразований и полагая, что

можно найти искомые:

т.е. относительно координатных осей можно определить погрешность положения оси заготовки по уравнению эллипса и координатам любой точки, лежащей на установочной поверхности.

Граничные значения k:

При производстве высокоточных деталей распространена обработка на жестких опорах или на призмах. В этих случаях заготовка получает вращательное движение от привода, практически не передающего радиальных усилий, т.е. погрешности шпиндельных узлов не сказываются на выходных параметрах высокоточной детали.

Проведем общий анализ механических явлений при шлифовании отверстия гильзы, наружная поверхность которой вращается на двух одинаковых призмах. При этом будем считать, что глубина шлифуемого отверстия значительно меньше расстояния между призмами, точки контакта призм и заготовки при ее вращении остаются неизменными, а сами призмы и заготовка ― абсолютно жесткие. Задача приводится к расчетной схеме (рисунок 58). Профиль заготовки имеет некоторую погрешность формы, унаследованную от предыдущей обработки, и обкатывается по точкам Q и S. Текущий радиус наружной поверхности может быть представлен в виде r = r0 + a cos kφ, где r0 – постоянная составляющая радиуса; а – амплитуда переменной составляющей; k – число продольных волн на наружной поверхности; φ – текущий центральный угол заготовки. Точка М принадлежит шлифовальному кругу и наиболее удалена от центра заготовки. Ее положение определяется отрезками L, l и углом ψ. Профиль обработанного отверстия будет представлять собой след неподвижной точки М на торце некруглого цилиндра.

Выберем систему координат в соответствии с рисунком 58. Эта система не остается неподвижной. Вследствие неравенства текущих радиусов rs и rQ центр заготовки будет перемещаться.

Рисунок 58 – Расчётная схема для определения погрешностей формы отверстия гильзы, шлифуемой на призмах

Центральный угол α также будет переменным. Он будет претерпевать изменения на величины того же порядка, что и

a. Величинами порядка квадрата амплитуды и выше возможно пренебречь. Пусть rQ = r0 + a cos kφ. Тогда rS = r0 + a cos k (φ + α + [a]); здесь [a] – величина с малостью порядка амплитуды некруглости.

Раскладывая rS в ряд Тейлора и пренебрегая [a2], получаем rS = r0 + a cos k (φ + α). Угол β представим как β = β + ηa + [a2]. После преобразований с учетом

получаем коэффициент

.

.Координаты точки М (x, у) могут быть выражены как

х = r0 + a cos kφ – l cos (β + ηa + [a2]);

y = l sin (β + ηa + [a2]).

Раскрывая x и y по формуле Тейлора и пренебрегая [a2], получаем

х = r0 + a cos kφ – l cos β + ηa sin β;

y = l sin β + lηa cos β.

При a = 0 точка M остается неподвижной и имеет координаты

x0 = r0 – lcos β; y0 =l sin β.

3.7.3 Задание к лабораторной работе

Изучить характер погрешностей деталей типа валов, шлифованных на круглошлифованном станке при установке на жесткие центры, и их зависимость от погрешностей установленных баз типа центровых отверстий. Произвести измерение погрешностей установленных баз и наружной поверхности вала кругломере Talyrond-2 и сравнить результаты.

3.7.4 Техническое оснащение лабораторной работы

1 Образец – вал.

2 Токарно-винторезный станок.

3 Круглошлифовальный станок.

4 Центры для проверки биений вала.

5 Индикатор и индикаторная стойка с индикатором (цена деления – 1 мкм).

6 Кругломер «TALYROND-2». 7 Компьютерная версия работы и компьютер.

3.7.5 Методика и порядок выполнения работы

1) Вытачивать вал согласно заданному чертежу на токарно-винторезном станке.

2) Просверлить центровые отверстия на обоих центрах вала.

3) Шлифовать наружную поверхность вала вблизи установленной базы (центрового отверстия).

4) Проверить биение обработанной наружной поверхности вала в центрах.

5) Установить вал в призму и выверить его на регулируемом накладном столе на кругломере «Talyrond-2».

6) Записать погрешность установленной базы (центрового отверстия) на круглом бумажном диаграммном диске.

7) Записать на том же диске погрешность (отклонение от круглости) наружной поверхности вала.

Сравнит характер погрешностей обоих записей отклонений от круглости в полярных координатах (круглограмм) – сделать выводы.

3.7.6 Контрольные вопросы

1) Погрешности деталей-тел вращения (гладких и ступенчатых валов, гильз).

2) Погрешности измерения отклонений от круглости в поперечном сечении деталей типа валов гильз.

3) Виды погрешностей установленных баз.

4) Механизм технологического наследования погрешностей установленных баз.

5) Способы повышения точности обработки в условиях наследования погрешностей установленных баз.

3.7.7 Техника безопасности

1) Студент имеет право входа в лабораторию для выполнения лабораторных работ только после прохождения инструктажа по технике безопасности и росписи кафедральном журнале по технике безопасности.

2) При выполнении лабораторных работ студент обязан выполнять правила техники безопасности. За невыполнение правил техники безопасности студент отстраняется от занятий и решается вопрос на уровне заведующего кафедрой и директора о дальнейшем допуске или не допуске к занятиям.

Работа на станке без ознакомления с мерами безопасности запрещается!

Настройку станка и приспособления производить только при отключенном питании станка под руководством учебного мастера.

Запрещается производить действия, которые могут повлечь за собой тяжелые последствия (травмы): бесцельное нажатие кнопок, вращение рукояток, включение станка и т.д. Работу на станке выполнять под контролем учебного мастера и с его разрешения.

Запрещается совершать в лаборатории любые действия с приборами, имеющимися в лаборатории, ради любопытства, без необходимости, без ведома мастера и преподавателя. Категорически запрещается трогать органы управления и шпиндель кругломера.

3.7.8 Требования к отчету

Отчет выполняется на стандартных листах писчей бумаге и содержит цель и задачи данной лабораторной работы

, требования к знаниям и умениям студентов, ответы на контрольные вопросы, результаты измерения отклонений от круглости детали и установочной базы.

Выводы и приложения.

3.7.9 Литература

1. Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Дальский А.М. (под редакцией). Технология машиностроения. В 2-х томах. 1т. Основы технологии машиностроения. М.МГТУ им. Н.Э.Баумана. 1977. 563с.

4. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

5. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

6. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

7. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3. 8 "Наследование свойств материалов заготовок и конструктивных параметров деталей при механической обработке и обеспечение качества"

3.8.1 Цель и задачи лабораторной работы

3.8.1.1 Цель лабораторной работы: дать студентам систему знаний о наследовании особенностей материала заготовок и конструктивных форм деталей при их механической обработке и влиянии на качество деталей и узлов машин.

3.8.1.2 Задачи лабораторной работы: научить студентов на конкретных примерах конструкций деталей оценивать качество будущей их обработки и планировать качество, управлять качеством машин на стадии их конструирования и выбора материала назначения термообработки и т.д.

3.8.1.3 Требования к знаниям и умениям студентов. После выполнения лабораторной работы студенты должны знать: закономерности наследования свойств материалов и конструктивных форм деталей, способы уменьшения или исключения их воздействия; уметь: прогнозировать влияния указанных факторов на качество деталей и снижать их вредное воздействие.

3.8.2.1 Основные показатели качества изделий, наследуемые в ходе производственных и технологических процессов

Технологическое наследование проявляется всегда как объективная реальность функционирования технологических систем. При этом количестве наследуемых показателей качества может оказаться очень большими. Если анализировать процесс наследования именно по всем показателям, то такой анализ не только потребует огромных временных затрат и во многих случаях может быть лишен практической целесообразности. На практике ограничиваются, как правило, несколькими основными показателями качества, которые определяют служебное назначение изделия. В тех же случаях, когда это необходимо, анализируют особые наследственные связи.