ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 389

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Образование геометрических погрешностей для круглошлифовальных станков можно проанализировать по аналогии с погрешностями токарных станков.

Возникновение конусности возможно и при обработке торцевых поверхностей. Если траектория перемещения резца имеет в ходе токарной обработки отклонение от перпендикулярности к оси вращения заготовки, то возникает коническая поверхность с большим углом при вершине. При этом возможно образование конических поверхностей с вершинами как по левую, так и по правую сторону от торца. Если же при этом резец был установлен выше или ниже оси вращения заготовки, то поверхность имеет форму гиперболоида.

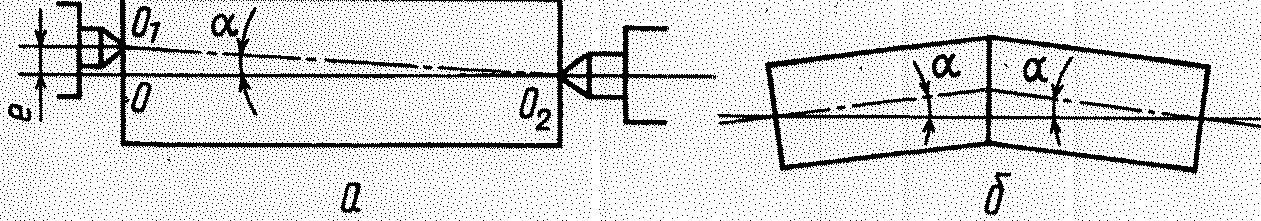

Рисунок 44-- Схемы образования геометрических погрешностей из-за расположения центров

Биение шпинделей станков является типичной геометрической погрешностью. Оно связано чаще всего с несовершенством шпиндельных опор. Биение центров токарных станков не вызывает отклонение детали от круглости, но ось заготовки ОО2 при биении на величину 2е отклоняется на угол

Геометрические погрешности возникают также в результате кривизны направляющих элементов станков. Так, если суппорт перемещается по криволинейным направляющим, то траектория перемещения инструмента также будет криволинейной. Какую именно погрешность будет иметь при этом деталь, необходимо определять для каждого конкретного случая. Аналогичные задачи решают также в связи с износом элементов металлорежущих станков. Износ является функцией времени, поэтому для каждого периода или момента времени эксплуатации станка представляется возможным внести в

расчет свои коррективы регулировкой оборудования, а в отдельных случаях - применением корректирующей программы. Однако такие расчеты усложняются в связи с неравномерностью износов по длине направляющих.

Геометрические погрешности возникают также из-за деформаций металлорежущих станков при их установке на фундаменты, а также из-за проседания фундаментов.

Рисунок 45

3.5.3 Задание к лабораторной работе

На токарно-винторезном станке обработать жёсткий вал (обточить по наружному диаметру). По результатам измерения диаметра вала по длине (в заданных сечениях) сделать заключение о состоянии жёсткости передней и задней бабки станка.

3.5.4 Техническое оснащение лабораторной работы

1) Токарно-винторезный станок модели

2) Резец токарный проходной, оснащённый твёрдым сплавом.

3) Заготовка-вал.

4) Штангенциркуль, микрометр. 5) Электронная версия работы.

6) Компьютер.

3.5.5 Методика и порядок выполнения лабораторной работы

1) Установить вал в трёхкулачковый патрон и на центр задней бабки.

2) Обточить вал при следующих режимах резания: глубина резания – 3 мм; подача – 0,3 мм. Скорость резания – 50 м/мин. Частота

вращения

3) Выбрать фактическую частоту вращения шпинделя на станке nф.

4) Выполнить измерение диаметра вала и построить график изменения диаметра вала по его длине. Результаты измерений согласно схеме на рисунке 45 занести в таблицу 11.

Таблица 11 – Результаты измерения диаметра вала

| № сечения | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Диаметр | | | | | | | | | | | | |

5) Дать предложение о необходимом исправлении жёсткости передней и задней бабки.

3.5.6 Контрольные вопросы

1 Жёсткость узла.

2 Податливость узла станка.

3 Факторы, влияющие на стабильность обрабатываемого диаметра вала на токарном станке.

4 Отклонения от правильной геометрической формы вала в поперечном и продольном сечениях.

3.5.7 Техника безопасности

Перед началом работы на станке ознакомиться с действующей инструкцией по охране труда и техники безопасности при работе на станках и строго выполнять её требование.

Работа на станке без ознакомления с мерами безопасности запрещается!

Настройку станка и приспособления производить только при отключенном питании станка под руководством учебного мастера.

Запрещается производить действия, которые могут повлечь за собой тяжёлые последствия (травмы): бесцельное нажатие кнопок, вращение рукояток, включение станка и т. д. Работу на станке выполнять под контролем учебного мастера и с его разрешения.

3.5.8 Требования к отчёту

Отчёт выполняется на стандартных листах писчей бумаги и содержит цель и задачи данной лабораторной работы, ответы на контрольные вопросы, схему измерения диаметра вала (рисунок 45) в сечениях 1,2,3,4,5,…N9 график изменения диаметра вала по длине. Выводы. Предложения.

3.5.9 Литература

1. Дальский А.М. Технологическое обеспечение надёжности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнёв Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.3. Ящерицын П.И., Рыжов Э.В., Аверченков В.И. технологическая наследственность в машиностроении. М. НиТ. 1977.

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

Лабораторная работа 3.6 "Изучение влияния и геометрических погрешностей, тепловых деформаций станков и нагрева заготовок точных (высокоточных) деталей на отклонения их формы"

3.6.1 Цель и задачи лабораторной работы

3.6.1.1 Цель лабораторной работы: укрепить теоретические знания студентов о влиянии температуры (нагрева заготовок во время обработки) на точность их формы, особенно при обработке деталей высокой точности.

3.6.1.2 Задачи лабораторной работы: научить студентов использовать знания о закономерностях влияния нагрева деталей на их точность с целью уменьшения их влияния на качество обрабатываемых деталей.

3.6.1.3 Требования к знаниям и умениям студентов

После выполнения лабораторной работы студент должен

знать: характер влияния нагрева деталей при механической обработке на точности их формы;

уметь: предусматривать особенности отклонений от заданной геометрической формы и уменьшать их влияние путём уменьшения или исключения нагрева высокоточных (и обычной точности) деталей при их обработке.

3.6.2 Основные теоретические положения

3.6.2.1 Влияние нагрева заготовок

Возникновение погрешностей формы при изменении температуры обрабатываемых заготовок оказывается весьма сложным даже для деталей относительно простых конфигураций, поэтому можно рекомендовать экспериментальный метод оценки наследования конструктивных элементов. Например, экспериментами установлено, что при шлифовании наружных поверхностей деталей, имеющих во внутренних полостях различные приливы, ребра жёсткости и другие конструктивные элементы, на обрабатываемой поверхности возникают каждый раз специфические отклонения формы, вполне определённым образом связанные с этими конструктивными элементами. В этом также заключается технологическое наследование конструктивных форм, но его природа в данном случае связана с тепловыми явлениями.