ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 390

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Тогда

Для того чтобы происходило уточнение, необходимо выполнение условия

ClW[tx – Cl(t –

Поэтому и для технологической системы необходимо, чтобы

Если это условие соблюдаться не будет, точность заготовки на каждом переходе будет снижаться.

Итак, приведенные выше формулы позволяют определить ту составляющую ожидаемой точности

3.5.2.2 Погрешности, возникающие в результате размерного износа режущих инструментов

Процесс резания материалов происходит в условиях повышенных температур и существенных давлений в зоне резания. При этом инструмент изнашивается, а его режущая кромка занимает новое положение, вызывая погрешность обработки. В зависимости от конкретных условий режущая кромка может округляться, выкрашиваться, скалываться. Этот процесс протекает непрерывно в течение всего периода стойкости инструмента.

Рисунок 40-- Кривая изнашивания режущего инструмента

В очень многих случаях зависимость износа И от пути l резания представляется кривой, показанной на рисунке 40. Такая кривая имеет три участка. При прохождении в относительном движении сравнительно небольшого пути l1 инструмент изнашивается наиболее интенсивно (зона I). Это происходит в связи с быстрым износом микронеровностей инструмента, оставшихся после затачивания. На пути резания l2 износ изменяется по линейному закону (зона

II), а по истечению некоторого времени режущая кромка накапливает очень много повреждений, что приводит к катастрофическому изнашиванию (зона III), если продолжать процесс резания (путь l3).

Интенсивность размерного износа И0 определяют на линейном участке пути резания:

Определение момента касания режущей кромки инструмента и эталона или щупа требует навыка наладчика. Момент касания можно установить с помощью полоски тонкой бумаги. Подводя инструмент к эталону, настройщик перемещает полоску по поверхности эталона. Затруднение в перемещении или прекращение перемещения означает момент касания, так как бумага прижимается инструментом к эталону.

Настройку инструментов производят также по жестким упорам, или упорам, снабженным индикаторными устройствами. Такая система действует, например, на токарно-револьверных станках, когда инструмент периодически ставят в исходное положение, а при обработке каждой следующей заготовки устанавливают на размер.

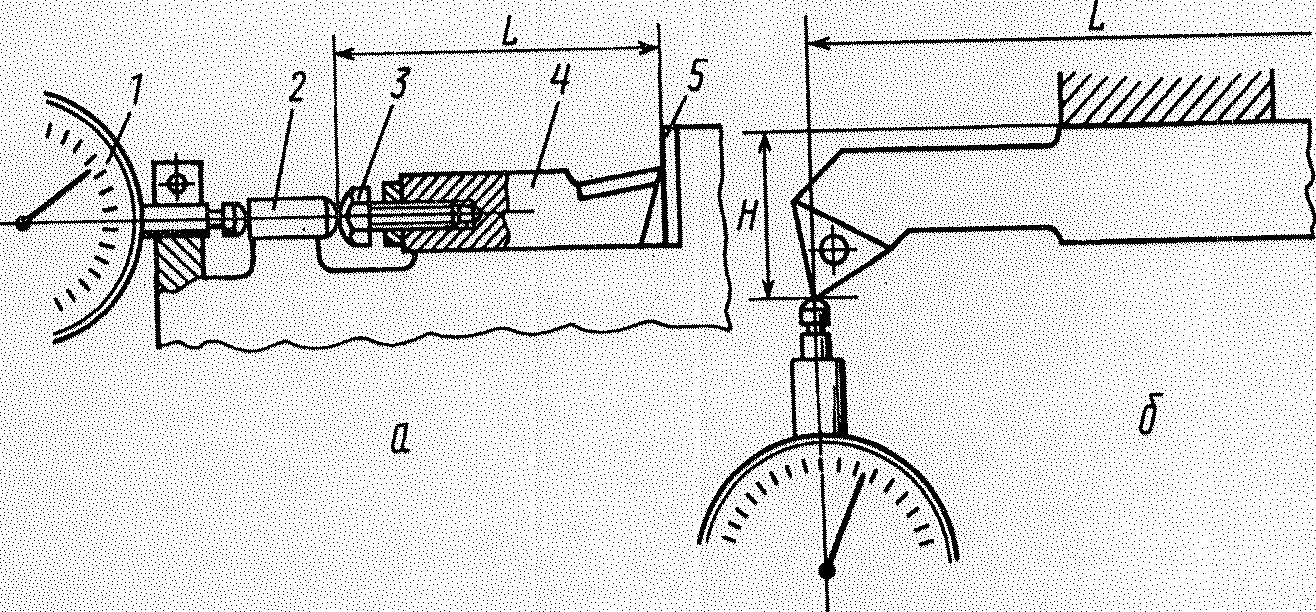

Рисунок 41 – Приспособления для настройки резцов

Вне станка инструмент настраивают с помощью специальных приспособлений, на которые его устанавливают. Распространенная конструкция приспособления для настройки токарных резцов приведена на рисунке 41. Резец 4 с режущей пластинкой упирается в пластинку 5 приспособления. Необходимую длину L устанавливают с помощью винта 3. Индикатор 1, ножка которого связана с винтом через вставку 2, служит для регулировки винта. После регулировки переточенного резца винт 3 законтривают. Расточные резцы (рисунок 41) настраивают в аналогичных приспособлениях по двум координатам с выдерживанием размеров L и H. Они могут иметь один или два индикатора. Точность настройки лежит в пределах 0,015...0,02мм.

Дисковые фрезы настраивают вне станка с помощью мерных колец, расположенных между торцевыми поверхностями. Для более тонкой настройки набора фрез целесообразно использовать регулировочные кольца.

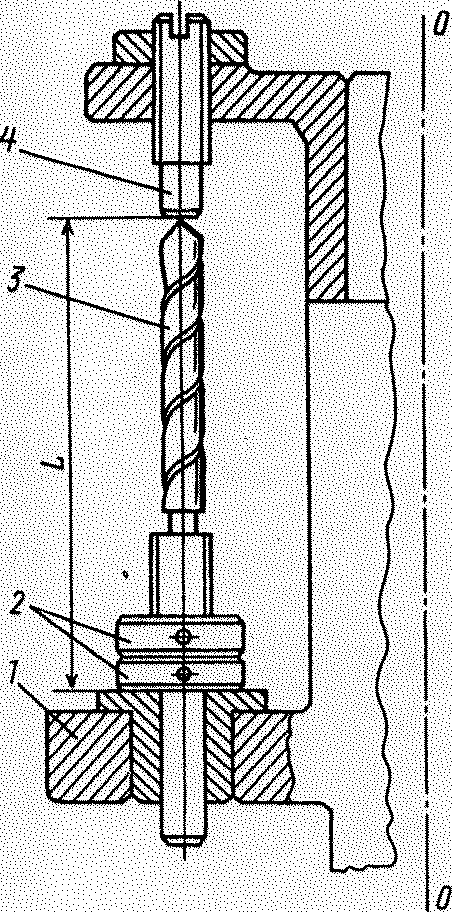

Осевые инструменты (сверла, зенкеры и др.) настраивают в одно- и многоместных приспособлениях, самое простое из которых приведено на рисунке 42. Сверло 3 должно быть связано с переходной втулкой; положение втулки определяется гайками 2. Хвостовик втулки и, следовательно, сверла устанавливают в вертикальном положении в приспособлении 1. Вращением гайки 2 перемещают сверло так

, чтобы его перемычка коснулась торца винта 4. После установки сверла вместе с переходной втулкой вторая гайка 2 законтривает конструкцию. После поворота верхней части приспособления вокруг оси

Рисунок 42 – Приспособление для настройки сверл

3.5.2.3 Геометрические погрешности оборудования

Оборудование, на котором реализуется ТП, всегда имеет погрешности собственного изготовления. Это положение очевидно, поскольку детали оборудования в свое время изготавливали с помощью станков, которые имели собственные погрешности. Погрешности оборудования частично или полностью переносятся в виде отклонений формы на готовую продукцию и представляют собой систематические ошибки ∑∆ф геометрического характера. Так, отклонение от перпендикулярности оси шпинделя вертикально-фрезерного станка к поверхности стола этого станка проявится в виде вогнутости на обработанной поверхности, а также в виде отклонения от параллельности технологической базы и обработанной поверхности. Такие отклонения будут одинаковыми для всей партии деталей. Они могут влиять и на точность размера и на точность формы деталей.

Отличительной особенностью геометрических погрешностей является их проявление без нагружения оборудования, т.е. в состоянии, близком к статическому. Все проверки на геометрическую точность проводят вне рабочего процесса (без резания). Вращательные и поступательные перемещения частей станков в ходе проверок осуществляют вручную, а сам металлорежущий станок в этом случае должен иметь расположение подвижных частей, соответствующее рабочему состоянию станка. Вопросы жесткости в ходе проверок не рассматривают.

Геометрические погрешности станков одного и того же назначения зависят от класса точности. При переходе от менее точных к более точным станкам точностью показатели ужесточаются, а трудоемкость обработки возрастает. При этом особенно существенно возрастает стоимость оборудования. Названия классов станков, их обозначение в промышленности России, а также трудоемкость изготовления приведены в таблице 1.

В соответствии с приведенными в таблице данными конкретный показатель точности

, регламентированный, например, для станка нормальной точности, может быть определен для любого другого станка умножением его на коэффициенты 0,6;0,4; 0,25; 0,16.

В настоящее время геометрические погрешности установлены практически для всех типов станков. Однако для того чтобы могли проявиться одновременно все геометрические погрешности данного станка, т.е. проявилось бы суммарное действие погрешностей, считают целесообразным определять отклонение формы и расположения не в статическом состоянии, а при чистовой обработке. При этом на технологическую систему действуют незначительные силы и их моменты.

Таблица 1 – Характеристика металлорежущего оборудования

| Класс точности станков | Группа | Погрешность, % | Трудоемкость, % |

| Нормальной точности | Н | 100 | 100 |

| Повышенной точности | П | 60 | 140 |

| Высокой точности | В | 40 | 200 |

| Особо высокой точности | К | 25 | 280 |

| Особо точные станки | С | 16 | 450 |

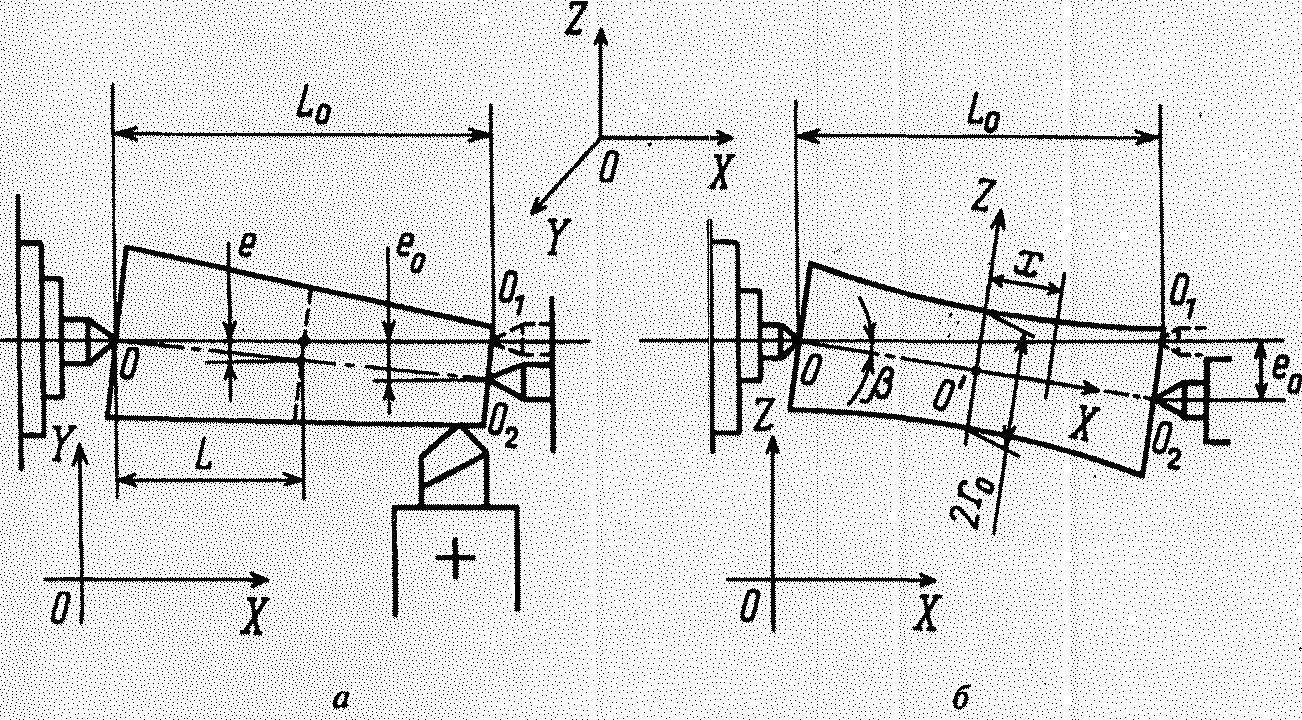

Процесс образования геометрической погрешности в виде конусности рассмотрим на примере токарного станка. Схема образования погрешности представлена на рисунке 42. Предположим, что возникло отклонение центра задней бабки в горизонтальной плоскости XOY на величину О1О2=e0. Тогда ось вращения заготовки будет не ОО1, а ОО2. Резец, перемещаясь в горизонтальной плоскости XOY параллельно оси ОО1, образует коническую поверхность. Конусность полученной детали i=2l0/L0.

Рисунок 43-- Схемы образования геометрических погрешностей

Если отклонение О1О2 пронормировано, то оно должно быть отнесено к пронормированной длине

L0. Поэтому из пропорции возможно определить отклонение е для любой длины L заготовки:

Рассмотрим образование конусности при обтачивании ступени d1= 40 мм вала l1= 100 мм (см. рисунок 39,а). Из справочной литературы имеем L0 = 300 мм, e0 = 20 мкм. Геометрическая погрешность ∆1, возникшая только от смещения центров в плоскости XOY, составит

∆1=e=e0L/L0=(20*100)/300=6,6 (мкм).

Эта погрешность относится к радиусу заготовки.

На практике почти не наблюдается случаев, когда возникает На практике почти не наблюдается случаев, когда возникает только одна какая-либо геометрическая погрешность оборудования. Обычно погрешности формы

Рассмотрим случай (рисунок 43,б), когда на станках токарного типа центр задней бабки смещен на величину e0в вертикальной плоскости ZOX. Заготовка вращается вокруг оси ОО2, а резец перемещается в горизонтальной плоскости параллельно оси ОО1. В этом случае заготовка принимает форму гиперболоида

Тогда при х = 0 получим r=r0. Координата х отсчитывается от точки