ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 413

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

3.4.1 Цель и задачи лабораторной работы

3.4.1.1 Цель лабораторной работы: дать студентам значение о влиянии точности установки режущего инструмента, о влиянии инструментальной оснастки на точность положения режущего инструмента, оказывающее влияние на точность обработки, т.е. качество деталей.

3.4.1.2 Задачи лабораторной работы: Научить студентов практически решать задачи испытания годности инструментальной наладки и обработки деталей заданного качества, т.е. обеспечению причин, ухудшающих качество наладки и обработки деталей заданного качества, т.е. обеспечению причин, ухудшающих качество наладки. И обеспечению заданной точности обработки (качества деталей).

3.4.2 Общие теоретические положения

Дисковая фреза для фрезерования пазов, уступов устанавливается на оправке, закрепляемой в шпинделе горизонтально-фрезерного станка. Определенное положение дисковой фрезы по длине оправки для выполнения заданной функции дисковая фреза занимает, благодаря установке распорных колец, фиксирующих её положение на оправке. Погрешности распорных колец (не перпендикулярность торцов к оси) прогиба оправки и возникновению радиальности и осевого биений фрезы, ухудшающих качество фрезеруемого паза (разбивка по ширине и глубине) рисунок 37. Для обеспечения качества обработки необходимо контролировать правильность инструментальной наладки для выполнения заданной работы.

3.4.3 Задание к лабораторной работе

Установить в шпиндель горизонтально-фрезерного станка оправку, закрепить. На оправку установить набор распорных колец и закрепить оправку, кольца и фрезу с помощью серьги и гайки. На стол станка установить стойку с индикатором и проверить биение зубьев фрезы, проворачивая оправку со шпинделем вручную.

3.4.4 Техническое оснащение лабораторной работы

1) Горизонтально-фрезерный станок 6Н81. 2) Оправка. 3) Фреза дисковая. 4) Распорные кольца. 5) Ключ гаечный. 6) Стойка индикаторная.

7) Индикатор. 8) Электронная версия работы. 9) Компьютер.

Рисунок 37 – Схема для измерения торцевого и радиального биения дисковой фрезы, возникающих при упругом деформировании оправки, возникающем за счет погрешностей (непараллельностей торцов) распорных колец

3.4.5 Методика и порядок выполнения лабораторной работы

1) Установить и закрепить оправку в шпинделе горизонтально-фрезерного станка.

2) Отметить на фрезе зуб, с которого начинается измерение биений №1.

3) Установить на стол станка стойку с индикатором и подвести к зубу №1.

4) Установить наименьший натяг на измерительном наконечнике индикатора для возможности беспрепятственного вращения фрезы с оправкой и измерения биений. Установить шкалу в положение «ноль».

5) поворачивая оправку с помощью гаечного ключа в обратном направлении, измерить биения зубьев и занести результаты в таблицу № 10.

Таблица 10 – Биение торцовых и радиальных зубьев дисковой фрезы

| № зуба | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | … | … | № |

| Торцовые зубья | | | | | | | | | | | |

| Радиальные зубья | | | | | | | | | | | |

6) Используя полученные биения зубьев фрезы, определить максимальную разбивку паза:

7) Оценить годность паза, обработанного при данной инструментальной наладке, если паз обрабатывается по седьмому квалитету точности; ширина паза – 10 мм: 10-0,017мм.

8) Предложения по обеспечению качества фрезерного паза.

3.4.6 Контрольные вопросы

1) Виды погрешностей дисковой фрезы для обработки паза, влияющих на качество обработки пазов.

2) Виды погрешностей распорных колец.

3) Факторы, влияющие на качество инструментальной наладки для фрезерования пазов.

4) Схема, иллюстрирующая возникновение погрешности положения фрезы при обработке.

5) Обеспечение качества обработки пазов дисковой фрезой.

3.4.7 Техника безопасности

Перед началом работы на станке ознакомиться с инструкцией № 78 по охране труда и техники безопасности при работе на заточных станках, утвержденной кафедрой 16 февраля 1984 г, и строго выполнять ее требования.

Работа на станке без ознакомления с мерами безопасности запрещается!

Настройку станка и приспособления производить только при отключенном питании станка под руководством учебного мастера.

Запрещается производить действия, которые могут повлечь за собой тяжелые последствия (травмы): бесцельное нажатие кнопок, вращение рукояток, включение станка и т.д. Работу на станке выполнять под контролем учебного мастера и с его разрешения.

3.4.8 Требования к отчету

Отчет должен содержать цель и задачи лабораторной работы, ответы на контрольные вопросы, Общие положения обеспечения качества на данной операции, схему обработки паза с необходимыми размерами паза, фрезы, биениями фрезы, подробную схему наладки в разрезе и механизм возникновения погрешностей.

3.4.9 Литература

1.Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

4. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

5. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

6. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3. 5 "Исследование точности обработки жесткого вала на токарном станке с учетом жесткости передней и задней бабки"

3.5.1 Цель и задачи лабораторной работы

3.5.1.1 Цель лабораторной работы: дать студентам знания о влиянии жесткости различных узлов станка (передней и задней бабки) на точность обработки.

3.5.1.2 Задачи лабораторной работы: научить студентов проводить испытания станков на жесткость в части влияния ее на точность обработки на станке; исследовать точность обрабатываемых деталей.

3.5.1.3 Требования к знаниям и умениям студентов. После выполнения лабораторной работы студент должен

знать: характер влияния жесткости

(где Р – сила резания, у – вызываемое ею перемещение) передней и задней бабки на точность обработки; характер возникающих погрешностей обработки (качества обработки) деталей;

уметь: оценивать сравнительную (относительную) жесткость (или податливость) передней и задней бабки по величине возникающих погрешностей обработки деталей.

3.5.2 Основные теоретические положения

3.5.2.1 Влияние переменной жесткости технологической системы

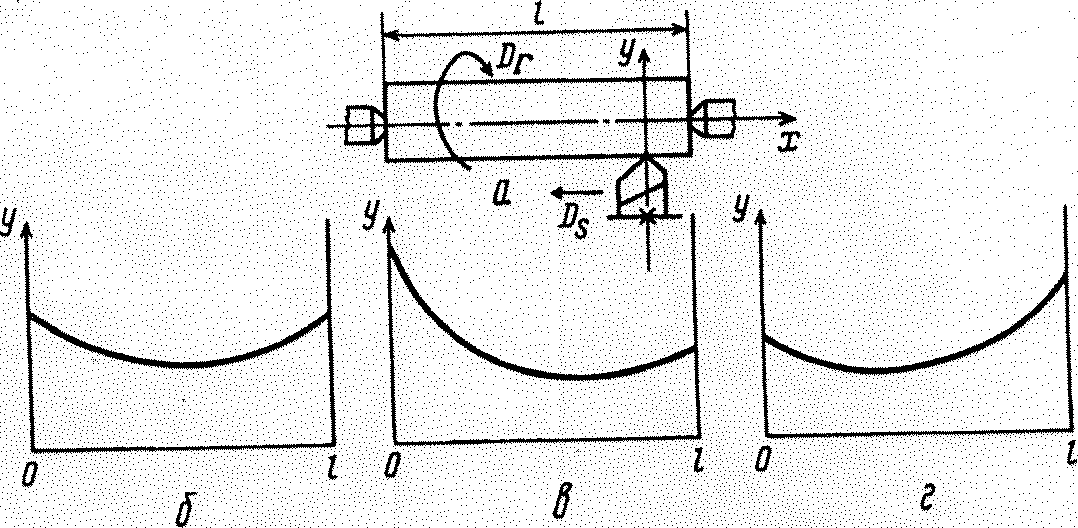

В ходе анализа встречаются случаи, когда необходимо учитывать переменную жесткость технологической системы при различных положениях инструмента. Так, при обтачивании заготовок на токарных станках (рисунок 38,а) режущий инструмент обычно перемешается на длину l от правого торца к левому. При крайнем правом положении инструмента упругая деформация y определяется жесткостью задней бабки, а передняя бабка не оказывает сопротивления действию силы резания. При крайнем левом положении инструмента – наоборот. Когда инструмент находится в средней зоне заготовки, на ее упругую деформацию влияют жесткости как передней

Рисунок 38 – Схема обтачивания заготовок (а) и графики упругих деформаций при различных соотношениях жесткостей элементов токарного станка (б–г)

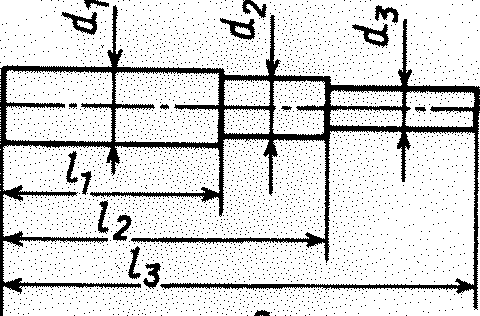

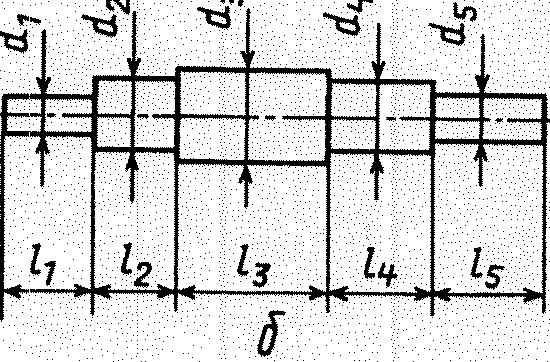

Заготовки практически всегда имеют конечную жесткость, и их деформациями пренебрегать нельзя. Кроме того, следует учитывать, что они имеют, как правило, ступенчатую форму. Поэтому деформации таких валов следует рассматривать как деформации ступенчатых балок и рассчитывать с использованием формул из курса сопротивления материалов. Для упрощения расчетов воспользуемся приведенным диаметром

для валов с двухсторонним расположением шпинделей (рисунок 39,б)

где n – число ступеней вала.

В правильно построенном ТП, несмотря на упругие отжатия технологической системы, каждый последующий переход должен обеспечивать более высокую точность, чем предыдущий. Но это условие может быть обеспечено лишь при соблюдении определенных требований

Рисунок 39-- Виды ступенчатых валов

к жесткости технологической системы. Эти требования можно установить на основе следующих рассуждений.

Коэффициент уточнения

Податливость – это величина, обратная жесткости.

Разность упругих деформаций можно представить как

Эта формула пригодна как для единичной детали, так и для партии деталей. Для конкретного сечения детали податливость W= const, а сила Pyизменяется в основном из-за колебаний глубины резания t. Для такого сечения

Учитывая, что