Файл: 1. Конструктивные особенности лопаток турбины 5 Материалы, применяемые при изготовлении лопаток турбины 9.docx

Добавлен: 07.11.2023

Просмотров: 429

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Материалы, применяемые при изготовлении лопаток турбины

Лопатки турбины изготавливаются из жаропрочных сплавов, выбор которых определяется рабочей температурой при эксплуатации двигателя (таблица 2).

Таблица 2. Жаропрочные сплавы для изготовления лопаток турбины [7].

| Рабочая температура, град С | Марка сплава |

| 650-800 | ЭИ437А, ЭИ437Б |

| 800-850 | ЭИ617, ЭИ598, ЭИ896 |

| 850-950 | ЭИ929, ЭИ867, ЭП109 |

| 950-1000 | ЖС6К, ЖС6У |

| 1000-1200 | ЖС6К, ЖС3ДК, ВЖЛ12, ВЖЛ12Э, ЖС26-ВИ, ЖС32-ВИ |

Внедрение в практику сплавов с направленной кристаллизацией и монокристаллических сплавов позволило достичь значимого прогресса в повышение рабочих параметров турбины и долговечности сопловых и рабочих лопаток. Применение этих технологий позволяет минимизировать границы между зернами, перпендикулярными направлению центробежных сил (направленная кристаллизация) для снижения ползучести и разрушения на границах зерен. Монокристаллические детали имеют минимальную протяженность границ, поэтому они имеет оптимальные характеристики прочности. В России в настоящее время применяются монокристаллические сплавы для рабочих лопаток ЖС32 и ЖС36ВИ, разработанные в ВИАМ.

Для двигателей наземного применения, использующих в качестве топлива природный или попутный газ

, одним из основных критериев выбора материала для лопаток турбины являются характеристики по сопротивлению солевой коррозии. Такие свойства материалу придает увеличенное содержание хрома. В России в турбинах наземных двигателей применяются

коррозионностойкие сплавы ЧС70-ВИ, ЧС-80, ЦНК-7НК. В ВИАМ разработаны перспективные коррозионностойкие сплавы нового поколения ЖСКС-1 и ЖСКС-2. По жаропрочности ЖСКС-1 превосходит существующие сплавы ЦНК-7НК, ЧС-80 и зарубежные аналоги GTD-111, IN738L, не уступая им по сопротивлению горячей коррозии. Безуглеродистый сплав ЖСКС-2, легированный 2% тантала и 1 % рения, и предназначенный для литья монокристаллических лопаток, по жаропрочности не уступает авиационным сплавам направленной кристаллизации ЖС30-НК и ЖС26-ВНК, значительно превосходя последние по сопротивлению солевой коррозии [9].

За рубежом в середине 1960-х на первой ступени наземной турбины для рабочих лопаток использовался сплав UDIMET-500 (на основе Ni). В настоящее время он используется на последних ступенях турбины, на некоторых установках GE. Сплав IN738 (на основе Ni) использовался для рабочих лопаток первой ступени в 1971-1984 годах. В настоящее время его используют для рабочих лопаток второй ступени. Сплав имеет прекрасную комбинацию высокотемпературной прочности и устойчивости к горячей коррозии, что делает его привлекательным для применения в наземных турбинных установках. GE разработали сплав GTD-111 по прочностным показателям превышающий IN738.

GTD-111 заменил IN738 как материал рабочих лопаток в различных моделях наземных турбинных установок GE. Для сопловых лопаток используются сплавы на основе Со – Х40, Х45, FSX414, а также сплав на основе никеля GTD-222 (на 2 и 3 ступенях). Также начинают широко применяться направленно-кристаллизованные (DTD 111, TMD-103 (на основе никеля)) и монокристаллические (CMSX11B, AF56, PWA1483, SC16 (на основе никеля)) сплавы.

Сложнолегированные сплавы с гетерофазной структурой, главными структурными элементами которой являются сложнолегированный никелевый γ-твердый раствор и дисперсные частицы γʹ-фазы на основе упорядоченного интерметаллидного соединения Ni3 (Al, Ti, Nb, Ta) (сверхструктура L12).

Основными фазами сплава ЖС32 являются твердый раствор на основе никеля и упрочняющая фаза на основе интерметаллида Ni3Al со сверхструктурой типа L12 (γ' фаза). Кроме этого присутствуют карбиды (MeC и Me23C6), которые выделяются на границах и внутри зёрен. Сплав содержит более 50% γ' фазы и имеет верхний предел рабочих температур 1050°C.

Наиболее важной фазой для создания подобных суперсплавов на никелевой основе фактически послужила фаза Ni3Al. Как в самой простой форме А, В (Ni3Al), так и в сложной форме А3 (ВС), например, Ni3 (Al, Ti), и еще в более сложных вариантах, например Ni3 (Al, Ti, Hf), её свойства во многом определяют механическое поведение этих материалов в широком температурном интервале. Кристаллическая решетка фазы Ni3Al совпадает с кристаллической решеткой фазы Cu3Au. Она повторяет элементарную ячейку фазы Cu3

Au, но теперь в центрах граней расположены атомы Ni, в вершинах куба — атомы Аl. Поэтому при составе, близком к стехиометрическому (атомные доли: Ni — 0,75, А1 — 0,25), вполне упорядоченное состояние сохраняется вплоть до значений Тпл.

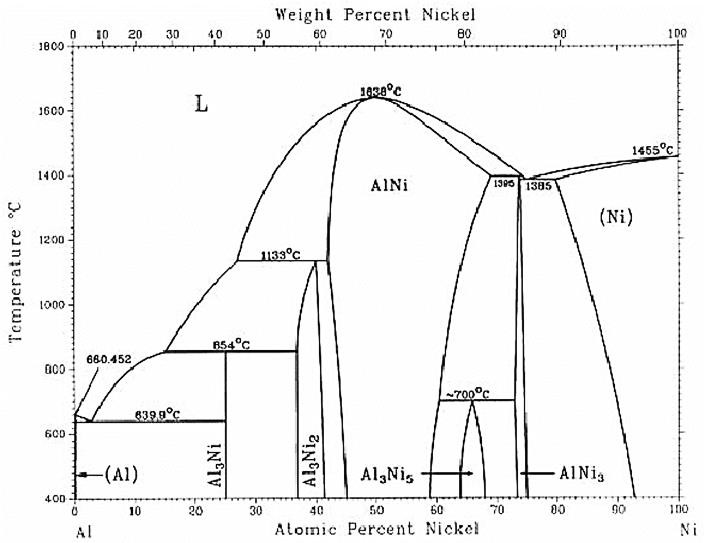

Фазовая диаграмма бинарной системы Ni — Аl является важной для конструирования жаропрочных сплавов на никелевой основе. Она приведена на рисунке 1.4.

Рисунок 1.4. Диаграмма фазового состояния двойной системы Ni — Аl

Сверхструктура L12 (γ'-фаза) реализуется при комнатной температуре в интервале концентраций 22,3—27,0 ат. % Аl. С увеличением температуры концентрационная область существования фазы Ni3Al уменьшается.

При концентрации Аl меньше стехиометрической, γ'-фаза (Ni3Al) соседствует с γ-фазой — твердым раствором Аl в Ni на базе ГЦК- решетки. Растворимость Аl в Ni значительно понижается с уменьшением температуры. В соответствии с этим фазы γ и γ' разделены широкой (при 673 К более 15 ат.

%) двухфазной областью состава γ + γ' [10].

- 1 2 3 4 5 6 7 8 9

Причины повреждения лопаток турбины

Повреждение и разрушение рабочих лопаток турбин высокого давления (ТВД) и турбин низкого давления (ТНД) может возникнуть в результате следующих воздействий [11], [12], [13]:

-

Вследствие образования усталостных трещин. При этом основными дефектами рабочих лопаток ТВД являются трещины на профиле пера со стороны корыта и спинки, трещины на торце пера лопатки (вдоль оси лопатки), растрескивание на кромке отверстий перфорации, поверхностное растрескивание покрытия на входной кромке пера лопатки, пятна на пере лопатки. -

Вследствие попадания в проточную часть посторонних предметов (рисунок 1.5). Например, прогар жаровых труб камеры сгорания приводит к повышению температуры перед ТВД, а в некоторых случаях при попадании частичек жаровой трубы на лопаточный аппарат ТВД и ТНД, и к их разрушению.

Рисунок .15. Лопатки ТНД ГТД ГТК-10-4 с забоиной [13].

-

В результате превышения предельно допустимой температуры газов (рисунок 1.6). Характерными дефектами в этом случае являются: местное выкрашивание, вытяжка или обрыв части пера рабочей лопатки,

термоусталостное растрескивание, выгорание легирующих элементов поверхностного слоя, рост зерна в лопатках из никелевых сплавов, сильная