Файл: 1. Конструктивные особенности лопаток турбины 5 Материалы, применяемые при изготовлении лопаток турбины 9.docx

Добавлен: 07.11.2023

Просмотров: 427

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

структуры сплава, вследствие чего увеличивается плотность материала сплава, уменьшается дефектность тонкой структуры, повышаются эксплуатационные характеристики детали (усталостная и длительная прочность) [21].

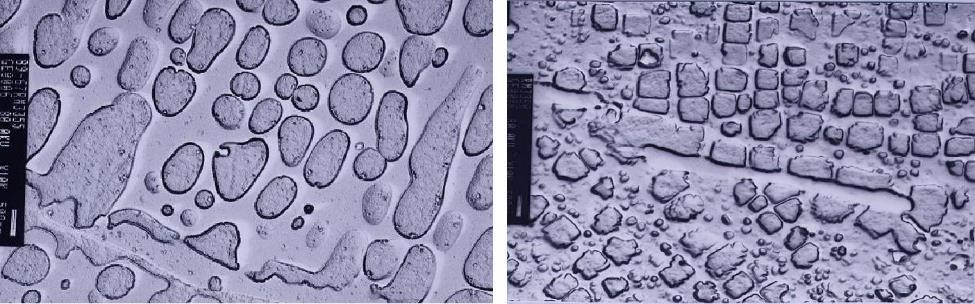

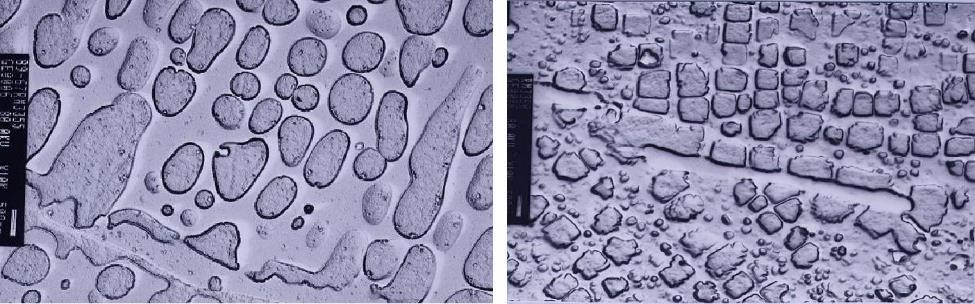

На рисунке 1.8 проведено сравнение микроструктуры сплава GTD111 после наработки в течение 24000 часов и после восстановления до исходной микроструктуры с применением восстановительной термической обработки в комплексе с ГИП.

Восстановительная термическая обработка полностью перестраивает микроструктуру лопатки после эксплуатации. Параметры восстановительной термической обработки существенно отличаются от параметров термообработки при изготовлении новых деталей. Для ускорения диффузии процесс ведут при высоких температурах, но не превышающих температуры ликвидуса сплава и температуры начала интенсивного роста зерна.

Следует отметить, что монокристаллические сплавы в контексте восстановительных работ требуют отдельного рассмотрения. Восстановительная термообработка может вызвать рекристаллизацию материала лопатки, что не согласуется с их изначальной монокристаллической природой. Поэтому при разработке для них восстановительной термообработки необходимо учитывать склонность к рекристаллизации для каждого конкретного сплава [22].

Технологию диффузионной пайки используют для ремонта трещин в некритичных областях стационарных компонентов.

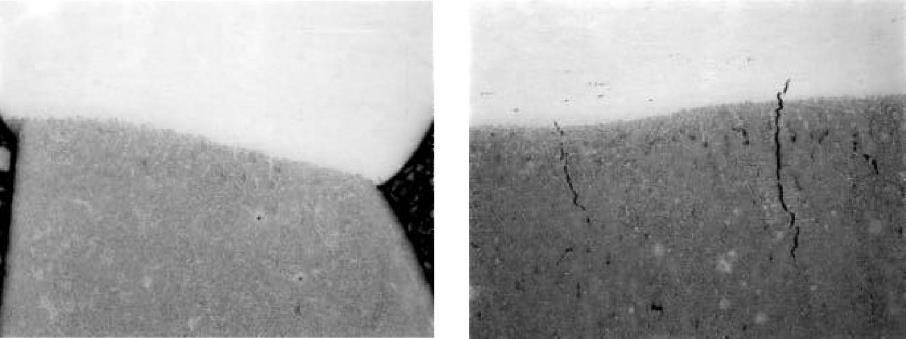

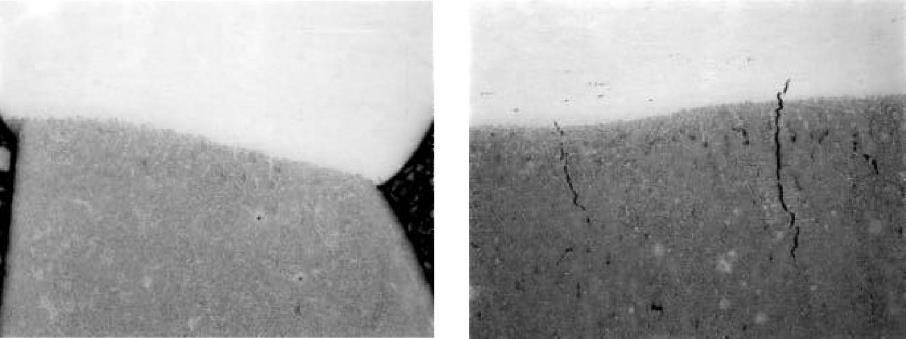

В компании Siemens технология диффузионной пайки используется для ремонта мелких усталостных трещин сопловых лопаток, качество ремонта которых сильно зависит от степени очистки поверхности и микротрещин под пайку. Зачастую очистку осуществляют ионами фторидов, также используют механические способы (рисунок 1.9) [23].

Рисунок 1.9. Очищенная трещина в сплаве на основе кобальта [23].

Технология диффузионной пайки также с успехом применяется компаниями Pratt&Whitney aircraft [24] и Liburdi Engineering Ltd [25] при ремонте и производстве деталей из жаропрочных сплавов на основе никеля и кобальта [1].

Благодаря простоте, доступности и низкой себестоимости дуговые методы ремонта лопаток являются самыми распространёнными. К примеру, сотрудники фирмы Alstom [26], ориентируясь снижением стоимости ремонтных операций, производит восстановление поврежденных деталей из жаростойких сплавов методами аргонодуговой наплавки, рисунок 1.10.

Рисунок 1.10. Локальный ремонт аргонодуговой сваркой входной кромки статорной лопатки из сплава IN939 с использованием присадочной проволоки IN625. Зона термического влияния приблизительно 0,5 мм [26].

Подобный локальный ремонт с использованием

технологии аргонодуговой наплавки также применяется для восстановления торцов пера лопаток (сплав IN738) ротора. Авторы [27] отмечают существенно меньшее растрескивание зоны термического влияния. Наплавку реализовали при минимальной длине дуги.

Компания Hickham Industries, Inc [28] использует процесс аргонодуговой сварки неплавящимся электродом для восстановления лопаток из направленно-закристаллизованного сплава GTD111. Технология ремонта подразумевает использование камер с контролируемой атмосферой, а также предварительную и последующую сварочную термообработку. Сварочное соединение без растрескивания было получено с использованием присадочного материала IN738LC и Rene 80. Усталостные испытания восстановленных изделий показали, достижение 80% свойств основного.

Chromalloy HIT и Siemens-Westinghouse Power Corp. [29] успешно применяют технологию аргонодуговой сварки неплавящимся электродом при ремонте рабочих лопаток высокотемпературной секции турбины из литого сплава IN738 и направленно-закристаллизованного Mar-M002. Перед наплавкой проводят индукционный нагрев лопатки до температуры 900°С.

Металлографические исследования подтвердили отсутствие растрескивания металла лопатки и сварного соединения. Усталостные испытания показали восстановление свойств металла лопатки на уровне 70-80% свойств основного металла.

Как показал анализ некоторых работ помимо преимуществ аргонодуговой наплавки, данному способу также присущи недостатки: вследствие прямого расплавления основного металла дугой, формируется значительная

зона термического влияния с крупнозернистой структурой, требующая последующей термической обработки; формируются припуски до нескольких миллиметров на последующую механическую обработку; низкая производительность и точность обработки, возникающие значительные сварочные напряжения [1], [30].

Для снижения объёмных сварочных напряжений, образующихся при выделении γ’-фазы из твёрдого раствора в ЗТВ и металле шва, и подавления трещинообразования предложен метод импульсной аргонодуговой наплавки путём равномерного плёночного расплавления основного металла ЖС6 на глубину до 0,2-0,3 мм [31]. В данном методе основной металл расплавляется за счёт теплоты расплавленного наплавляемого материала. Предложенный метод не исключает образование напряжений: объёмные напряжения заменяются линейными. Для снятия напряжений, восстановленные лопатки требуют последующего отжига при температуре 950 °С в течение 3 часов. Так же необходима последующая механическая обработка. К сожалению, существующие дуговые методы восстановления рабочих лопаток индустриальных ГТД характеризуются низкой эффективностью: коэффициент выхода годного изделия составляет изделия 15...25%, коэффициент использования материала – 10...20%, поэтому интересны иные, более эффективные, методы восстановления лопаток [1].

Sermatech разработал процесс для восстановления торца пера лопатки и ремонта трещин с использованием плазменного источника нагрева [32].

Использование порошкового присадочного материала с композицией соответствующей основному металлу способствовало применению этого процесса для ремонта наиболее ответственных сплавов IN738 и GTD111. Нанесение слоя толщиной до 2,3 мм позволило получить усталостную прочность наплавленных слоёв на уровне 79% от базового материала.

Для ремонта поверхностных дефектов на ММПП «Салют» (Москва, Россия) применяют малогабаритные плазмотроны с самоустанавливающейся длиной дуги и с осевой подачей рабочего газа - аргона или его смесей с азотом или водородом. Подача напыляемого материала осуществляется на срезе сопла-анода. Дуга в таких плазмотронах характеризуется невысоким напряжением. Для получения дуги с мощностью, достаточной для качественного напыления, необходимы большие токи (300-500А). При этом ресурс стержневого вольфрамового катода и выходного электрода-анода с ростом тока значительно уменьшается. Нарушение формы сопла плазмотрона отрицательно отражается на качестве покрытия [12].

Для расширения возможности ремонта эксплуатационных и литейных дефектов на деталях и узлах, изготовленных из высоколегированных литейных сплавов, а также получения стабильных результатов, применялась аргонно-плазменная установка, разработанная в НИИЭМ МПУ им. Н.Э. Баумана. Одним из важных достоинств плазменного напыления порошковых

На рисунке 1.8 проведено сравнение микроструктуры сплава GTD111 после наработки в течение 24000 часов и после восстановления до исходной микроструктуры с применением восстановительной термической обработки в комплексе с ГИП.

| а) | б) |

| Рисунок 1.8. Сплав GTD111 после 24000 часов эксплуатации (а); после восстановительной термической обработки в комплексе с ГИП (б) | |

Восстановительная термическая обработка полностью перестраивает микроструктуру лопатки после эксплуатации. Параметры восстановительной термической обработки существенно отличаются от параметров термообработки при изготовлении новых деталей. Для ускорения диффузии процесс ведут при высоких температурах, но не превышающих температуры ликвидуса сплава и температуры начала интенсивного роста зерна.

Следует отметить, что монокристаллические сплавы в контексте восстановительных работ требуют отдельного рассмотрения. Восстановительная термообработка может вызвать рекристаллизацию материала лопатки, что не согласуется с их изначальной монокристаллической природой. Поэтому при разработке для них восстановительной термообработки необходимо учитывать склонность к рекристаллизации для каждого конкретного сплава [22].

- 1 2 3 4 5 6 7 8 9

Диффузионная пайка

Технологию диффузионной пайки используют для ремонта трещин в некритичных областях стационарных компонентов.

В компании Siemens технология диффузионной пайки используется для ремонта мелких усталостных трещин сопловых лопаток, качество ремонта которых сильно зависит от степени очистки поверхности и микротрещин под пайку. Зачастую очистку осуществляют ионами фторидов, также используют механические способы (рисунок 1.9) [23].

Рисунок 1.9. Очищенная трещина в сплаве на основе кобальта [23].

Технология диффузионной пайки также с успехом применяется компаниями Pratt&Whitney aircraft [24] и Liburdi Engineering Ltd [25] при ремонте и производстве деталей из жаропрочных сплавов на основе никеля и кобальта [1].

-

Дуговые технологии ремонта лопаток

Благодаря простоте, доступности и низкой себестоимости дуговые методы ремонта лопаток являются самыми распространёнными. К примеру, сотрудники фирмы Alstom [26], ориентируясь снижением стоимости ремонтных операций, производит восстановление поврежденных деталей из жаростойких сплавов методами аргонодуговой наплавки, рисунок 1.10.

Рисунок 1.10. Локальный ремонт аргонодуговой сваркой входной кромки статорной лопатки из сплава IN939 с использованием присадочной проволоки IN625. Зона термического влияния приблизительно 0,5 мм [26].

Подобный локальный ремонт с использованием

технологии аргонодуговой наплавки также применяется для восстановления торцов пера лопаток (сплав IN738) ротора. Авторы [27] отмечают существенно меньшее растрескивание зоны термического влияния. Наплавку реализовали при минимальной длине дуги.

Компания Hickham Industries, Inc [28] использует процесс аргонодуговой сварки неплавящимся электродом для восстановления лопаток из направленно-закристаллизованного сплава GTD111. Технология ремонта подразумевает использование камер с контролируемой атмосферой, а также предварительную и последующую сварочную термообработку. Сварочное соединение без растрескивания было получено с использованием присадочного материала IN738LC и Rene 80. Усталостные испытания восстановленных изделий показали, достижение 80% свойств основного.

Chromalloy HIT и Siemens-Westinghouse Power Corp. [29] успешно применяют технологию аргонодуговой сварки неплавящимся электродом при ремонте рабочих лопаток высокотемпературной секции турбины из литого сплава IN738 и направленно-закристаллизованного Mar-M002. Перед наплавкой проводят индукционный нагрев лопатки до температуры 900°С.

Металлографические исследования подтвердили отсутствие растрескивания металла лопатки и сварного соединения. Усталостные испытания показали восстановление свойств металла лопатки на уровне 70-80% свойств основного металла.

Как показал анализ некоторых работ помимо преимуществ аргонодуговой наплавки, данному способу также присущи недостатки: вследствие прямого расплавления основного металла дугой, формируется значительная

зона термического влияния с крупнозернистой структурой, требующая последующей термической обработки; формируются припуски до нескольких миллиметров на последующую механическую обработку; низкая производительность и точность обработки, возникающие значительные сварочные напряжения [1], [30].

Для снижения объёмных сварочных напряжений, образующихся при выделении γ’-фазы из твёрдого раствора в ЗТВ и металле шва, и подавления трещинообразования предложен метод импульсной аргонодуговой наплавки путём равномерного плёночного расплавления основного металла ЖС6 на глубину до 0,2-0,3 мм [31]. В данном методе основной металл расплавляется за счёт теплоты расплавленного наплавляемого материала. Предложенный метод не исключает образование напряжений: объёмные напряжения заменяются линейными. Для снятия напряжений, восстановленные лопатки требуют последующего отжига при температуре 950 °С в течение 3 часов. Так же необходима последующая механическая обработка. К сожалению, существующие дуговые методы восстановления рабочих лопаток индустриальных ГТД характеризуются низкой эффективностью: коэффициент выхода годного изделия составляет изделия 15...25%, коэффициент использования материала – 10...20%, поэтому интересны иные, более эффективные, методы восстановления лопаток [1].

- 1 2 3 4 5 6 7 8 9

Плазменные технологии ремонта

Sermatech разработал процесс для восстановления торца пера лопатки и ремонта трещин с использованием плазменного источника нагрева [32].

Использование порошкового присадочного материала с композицией соответствующей основному металлу способствовало применению этого процесса для ремонта наиболее ответственных сплавов IN738 и GTD111. Нанесение слоя толщиной до 2,3 мм позволило получить усталостную прочность наплавленных слоёв на уровне 79% от базового материала.

Для ремонта поверхностных дефектов на ММПП «Салют» (Москва, Россия) применяют малогабаритные плазмотроны с самоустанавливающейся длиной дуги и с осевой подачей рабочего газа - аргона или его смесей с азотом или водородом. Подача напыляемого материала осуществляется на срезе сопла-анода. Дуга в таких плазмотронах характеризуется невысоким напряжением. Для получения дуги с мощностью, достаточной для качественного напыления, необходимы большие токи (300-500А). При этом ресурс стержневого вольфрамового катода и выходного электрода-анода с ростом тока значительно уменьшается. Нарушение формы сопла плазмотрона отрицательно отражается на качестве покрытия [12].

Для расширения возможности ремонта эксплуатационных и литейных дефектов на деталях и узлах, изготовленных из высоколегированных литейных сплавов, а также получения стабильных результатов, применялась аргонно-плазменная установка, разработанная в НИИЭМ МПУ им. Н.Э. Баумана. Одним из важных достоинств плазменного напыления порошковых