Файл: 1. Конструктивные особенности лопаток турбины 5 Материалы, применяемые при изготовлении лопаток турбины 9.docx

Добавлен: 07.11.2023

Просмотров: 412

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

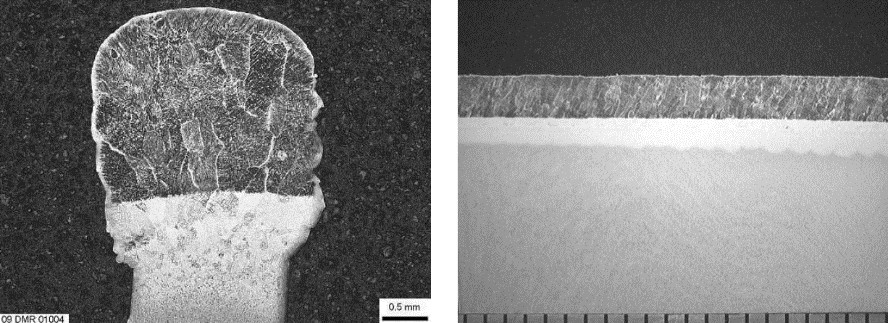

проблем авторы, используя систему контроля, поддерживали постоянной температуру ванны расплава, изменяя мощность лазерного излучения, рисунок 1.22.

ИК-температурный и

лазерный сигналы, В

Наплавленная тонкая

стенка

Рисунок 1.22. Восстановление гребешка бандажной полки лопатки с использованием контроля температуры ванны расплава: а – результаты измерения температуры ванны расплава в ИК-диапазоне при переменном сигнале ПИД-регулятора источнику лазерного излучения; б – геометрия наплавленных слоёв; в – поперечный макрошлиф наплавленных слоёв [57].

Таким образом, использование системы контроля температуры ванны расплава при лазерной наплавке обеспечило высокую геометрическую точность и технологическую прочность наплавленных слоёв с мелкозернистой структурой и равномерным распределением твёрдости.

Другим перспективным путем развития технологии ремонта лопаток ГТД является разработка автоматизированных комплексов, объединяющих в себе системы контроля (лазерные радары, лазерные треккеры или контактно- измерительные датчики), механообработки (как предварительной, так и последующей) и лазерной наплавки, либо некоторые из этих систем [1].

Один из таких комплексов был реализован в проекте Reclaim, выполняемом консорциумом английских компаний: Renishaw, Electrox, TWI, Precision Engineering Technologies, Cummins Turbo Technologies, Airfoils Technology International и университетом Де Монфор. Программное обеспечение разрабатывалось компанией Delcam [1].

Данный комплекс оснащён системами контроля геометрии обрабатываемого изделия, механической обработки и лазерной наплавки, обеспечивающими полный цикл обработки лопатки. Цикл восстановления лопатки состоит из нескольких этапов [58]:

1) система контроля на базе 5-и осевого координатного станка с использованием контактного измерительного метода сканирует повреждённую лопатку со скоростью перемещения контактного датчика 300 мм/мин и скоростью сканирования 1000 точек/сек с точностью измерения 10 мкм (рисунок 1.22а);

2) полученная в программном обеспечении (ПО) Power Inspect трёхмерная модель лопатки передаётся в ПО Power Shape для её сравнения с исходной моделью;

3) результаты сравнения передаются в ПО Power Mill для разработки технологии механической обработки дефектной поверхности лопатки;

3) после механической обработки осуществляется процесс восстановления поверхности лопатки с использованием технологии лазерной наплавки (рисунок 1.23 б);

4) после восстановления лопатка подвергается окончательной механической обработке (рисунок 1.23 в).

Использование данного комплекса позволяет сэкономить время и средства, устранив транспортировку изделия в процессе её ремонта.

Также необходимо упомянуть об автоматизированном лазерном комплексе LaserTec 65 3D фирмы DMG Mori [59], объединяющем в себе системы лазерной наплавки, механической обработки и системы контроля геометрии изделия. Данный комплекс по своим техническим параметрам и технологическим возможностям вполне может быть использован при ремонте лопаток.

В результате ремонта лопаток с использованием данного комплекса были получены наплавленные валики

удовлетворительного качества: с хорошим сплавлением и незначительным количеством пор, рисунок 1.24.

Схожий по техническим характеристикам комплекс изготовлен сотрудниками института Fraunhofer и описан в рекламном буклете [60]. Комплекс предназначен для восстановления лопаток ГТД, изготовленных из никелевых сплавов. В комплексе автоматизирован процесс подбора параметров режима лазерной наплавки с учётом геометрии лопатки [1].

На основании выполненной работы можно сделать следующие выводы:

1. Для обеспечения высокого КПД турбины большое значение имеет предотвращение утечек через радиальный зазор между рабочими лопатками и статором. С целью уменьшения перетекания газов на рабочих лопатках применяют бандажные полки с гребешками лабиринтного уплотнения. Износ лопаток и изменение её формы и геометрических размеров приводит к снижению эффективности турбины.

2. РЛ турбин в процессе эксплуатации подвергаются действию статических, динамических и циклических нагрузок, испытывают циклические, термические напряжения, работают в условиях агрессивной газовой среды при высокой температуре, подвергаются механическому износу. Под воздействием перечисленных факторов происходит разрушение тела лопаток. С экономической точки зрения ремонт изношенных лопаток имеет большую целесообразность по сравнению с полной заменой.

3. Рабочие лопатки из жаропрочных никелевых сплавов изготавливаются как методами пластической деформации, так и методами литья, в том числе с направленной дендритной и монокристаллической структурой. Литейные технологии ЖНС позволяют получать лопатки с большей жаропрочностью. Однако с повышением жаропрочности сплава, усложняется его химический состав и, одновременно, снижается свариваемость. В зависимости от сплава и особенностей сварного соединения для ЖНС характерны как горячие, так и холодные трещины. Получение бездефектной микро- и макроструктуры ЖНС при сварке/наплавке является сложной задачей, требующей как научного подхода к пониманию физических процессов, протекающих в изделии в процессе обработки, так и технологических приёмов, реализующих благоприятное протекание этих процессов.

4. Существующие методы восстановления работоспособности турбинных лопаток имеют ряд технологических ограничений:

• Методами высокотемпературной вакуумной термообработки возможно лишь восстановление внутренней микроструктуры лопаток. Применение горячего изостатического прессования позволяет так же залечивать микротрещины.

• Технологию диффузионной пайки используют для ремонта трещин в некритичных областях стационарных компонентов ГТД.

• Способы ремонтной электродуговой наплавки рабочих лопаток индустриальных ГТД характеризуются низкой эффективностью. Формируется значительный объём расплава и протяжённая зона термического влияния с крупнозернистой структурой. Выделение γ-фазы из твёрдого раствора в ЗТВ и металле шва приводит к значительным сварочным деформациям и трещинам. Помимо этого, данным методам характерны припуски до нескольких миллиметров на последующую механическую обработку, низкая производительность и точность обработки.

• Электронно-лучевые методы сварки и наплавки хорошо зарекомендовали себя, вследствие высокой плотности мощности в зоне обработки, что позволяет минимизировать энерговложение в обрабатываемый материал и избавиться от дефектов, характерных для дуговых методов сварки. Однако главным ограничением электронно-лучевых технологий сварки и наплавки является необходимость создания глубокого вакуума. Как следствие стоимость оборудования, производительность процесса и размеры обрабатываемых изделий зависят от размеров рабочей камеры.

• Методы лазерной наплавки имеют преимущества, схожие с преимуществами электронно-лучевой наплавки. В отличие от электронно- лучевых, лазерные технологии не требуют создания вакуума, что позволяет производить обработку в локальной газовой защите ванны расплава. Однако существующие методы ремонтной лазерной наплавки не в полной мере удовлетворяют производственные потребности:

o В качестве присадочных материалов используются материалы, обладающие хорошей свариваемостью, снижая тем самым жаропрочность восстановленной зоны;

o При использовании присадочных материалов с высокой жаропрочностью не исключено появление горячих и холодных трещин, пор и снижение твёрдости восстановленного участка;

o Обеспечение отсутствия трещин в наплавленном металле из высокожаропрочных трудносвариваемых сплавов требует дополнительных средств мониторинга процесса с функцией обратной связи.

o Неудовлетворительное формирование геометрии восстановленного элемента – нехватка или избыточность наплавленного металла.

ИК-температурный и

лазерный сигналы, В

Наплавленная тонкая

стенка

Рисунок 1.22. Восстановление гребешка бандажной полки лопатки с использованием контроля температуры ванны расплава: а – результаты измерения температуры ванны расплава в ИК-диапазоне при переменном сигнале ПИД-регулятора источнику лазерного излучения; б – геометрия наплавленных слоёв; в – поперечный макрошлиф наплавленных слоёв [57].

Таким образом, использование системы контроля температуры ванны расплава при лазерной наплавке обеспечило высокую геометрическую точность и технологическую прочность наплавленных слоёв с мелкозернистой структурой и равномерным распределением твёрдости.

Другим перспективным путем развития технологии ремонта лопаток ГТД является разработка автоматизированных комплексов, объединяющих в себе системы контроля (лазерные радары, лазерные треккеры или контактно- измерительные датчики), механообработки (как предварительной, так и последующей) и лазерной наплавки, либо некоторые из этих систем [1].

Один из таких комплексов был реализован в проекте Reclaim, выполняемом консорциумом английских компаний: Renishaw, Electrox, TWI, Precision Engineering Technologies, Cummins Turbo Technologies, Airfoils Technology International и университетом Де Монфор. Программное обеспечение разрабатывалось компанией Delcam [1].

Данный комплекс оснащён системами контроля геометрии обрабатываемого изделия, механической обработки и лазерной наплавки, обеспечивающими полный цикл обработки лопатки. Цикл восстановления лопатки состоит из нескольких этапов [58]:

1) система контроля на базе 5-и осевого координатного станка с использованием контактного измерительного метода сканирует повреждённую лопатку со скоростью перемещения контактного датчика 300 мм/мин и скоростью сканирования 1000 точек/сек с точностью измерения 10 мкм (рисунок 1.22а);

2) полученная в программном обеспечении (ПО) Power Inspect трёхмерная модель лопатки передаётся в ПО Power Shape для её сравнения с исходной моделью;

3) результаты сравнения передаются в ПО Power Mill для разработки технологии механической обработки дефектной поверхности лопатки;

3) после механической обработки осуществляется процесс восстановления поверхности лопатки с использованием технологии лазерной наплавки (рисунок 1.23 б);

4) после восстановления лопатка подвергается окончательной механической обработке (рисунок 1.23 в).

Использование данного комплекса позволяет сэкономить время и средства, устранив транспортировку изделия в процессе её ремонта.

| а | б | в |

| Рисунок 1.23. Технологические операции, выполняемые в процессе ремонта лопатки на комплексе Reclaim: а – контроль геометрии лопатки; б – лопатка после лазерной наплавки; в – процесс окончательной механической обработки лопатки | ||

Также необходимо упомянуть об автоматизированном лазерном комплексе LaserTec 65 3D фирмы DMG Mori [59], объединяющем в себе системы лазерной наплавки, механической обработки и системы контроля геометрии изделия. Данный комплекс по своим техническим параметрам и технологическим возможностям вполне может быть использован при ремонте лопаток.

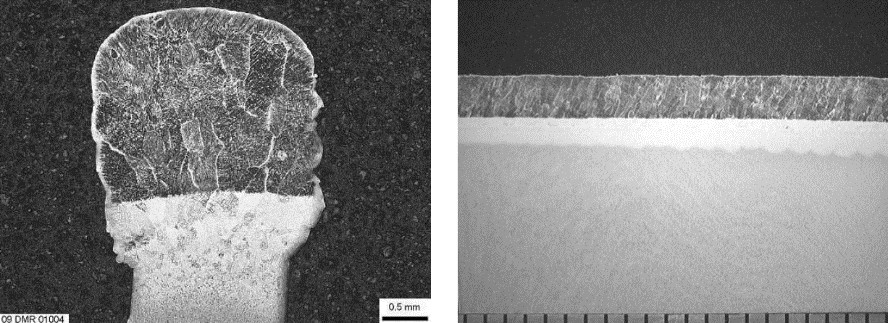

В результате ремонта лопаток с использованием данного комплекса были получены наплавленные валики

удовлетворительного качества: с хорошим сплавлением и незначительным количеством пор, рисунок 1.24.

| а | б |

| Рисунок 1.24. Поперечный (а) и продольный (б) микрошлифы наплавленных в процессе восстановления лопатки валиков [59]. | |

Схожий по техническим характеристикам комплекс изготовлен сотрудниками института Fraunhofer и описан в рекламном буклете [60]. Комплекс предназначен для восстановления лопаток ГТД, изготовленных из никелевых сплавов. В комплексе автоматизирован процесс подбора параметров режима лазерной наплавки с учётом геометрии лопатки [1].

Выводы

На основании выполненной работы можно сделать следующие выводы:

1. Для обеспечения высокого КПД турбины большое значение имеет предотвращение утечек через радиальный зазор между рабочими лопатками и статором. С целью уменьшения перетекания газов на рабочих лопатках применяют бандажные полки с гребешками лабиринтного уплотнения. Износ лопаток и изменение её формы и геометрических размеров приводит к снижению эффективности турбины.

2. РЛ турбин в процессе эксплуатации подвергаются действию статических, динамических и циклических нагрузок, испытывают циклические, термические напряжения, работают в условиях агрессивной газовой среды при высокой температуре, подвергаются механическому износу. Под воздействием перечисленных факторов происходит разрушение тела лопаток. С экономической точки зрения ремонт изношенных лопаток имеет большую целесообразность по сравнению с полной заменой.

3. Рабочие лопатки из жаропрочных никелевых сплавов изготавливаются как методами пластической деформации, так и методами литья, в том числе с направленной дендритной и монокристаллической структурой. Литейные технологии ЖНС позволяют получать лопатки с большей жаропрочностью. Однако с повышением жаропрочности сплава, усложняется его химический состав и, одновременно, снижается свариваемость. В зависимости от сплава и особенностей сварного соединения для ЖНС характерны как горячие, так и холодные трещины. Получение бездефектной микро- и макроструктуры ЖНС при сварке/наплавке является сложной задачей, требующей как научного подхода к пониманию физических процессов, протекающих в изделии в процессе обработки, так и технологических приёмов, реализующих благоприятное протекание этих процессов.

4. Существующие методы восстановления работоспособности турбинных лопаток имеют ряд технологических ограничений:

• Методами высокотемпературной вакуумной термообработки возможно лишь восстановление внутренней микроструктуры лопаток. Применение горячего изостатического прессования позволяет так же залечивать микротрещины.

• Технологию диффузионной пайки используют для ремонта трещин в некритичных областях стационарных компонентов ГТД.

• Способы ремонтной электродуговой наплавки рабочих лопаток индустриальных ГТД характеризуются низкой эффективностью. Формируется значительный объём расплава и протяжённая зона термического влияния с крупнозернистой структурой. Выделение γ-фазы из твёрдого раствора в ЗТВ и металле шва приводит к значительным сварочным деформациям и трещинам. Помимо этого, данным методам характерны припуски до нескольких миллиметров на последующую механическую обработку, низкая производительность и точность обработки.

• Электронно-лучевые методы сварки и наплавки хорошо зарекомендовали себя, вследствие высокой плотности мощности в зоне обработки, что позволяет минимизировать энерговложение в обрабатываемый материал и избавиться от дефектов, характерных для дуговых методов сварки. Однако главным ограничением электронно-лучевых технологий сварки и наплавки является необходимость создания глубокого вакуума. Как следствие стоимость оборудования, производительность процесса и размеры обрабатываемых изделий зависят от размеров рабочей камеры.

• Методы лазерной наплавки имеют преимущества, схожие с преимуществами электронно-лучевой наплавки. В отличие от электронно- лучевых, лазерные технологии не требуют создания вакуума, что позволяет производить обработку в локальной газовой защите ванны расплава. Однако существующие методы ремонтной лазерной наплавки не в полной мере удовлетворяют производственные потребности:

o В качестве присадочных материалов используются материалы, обладающие хорошей свариваемостью, снижая тем самым жаропрочность восстановленной зоны;

o При использовании присадочных материалов с высокой жаропрочностью не исключено появление горячих и холодных трещин, пор и снижение твёрдости восстановленного участка;

o Обеспечение отсутствия трещин в наплавленном металле из высокожаропрочных трудносвариваемых сплавов требует дополнительных средств мониторинга процесса с функцией обратной связи.

o Неудовлетворительное формирование геометрии восстановленного элемента – нехватка или избыточность наплавленного металла.