Файл: Растворитель используется в производстве эпоксидной смолы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 58

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Растворитель используется в производстве эпоксидной смолы.

Эпоксидная смола — одна из разновидностей синтетических смол, представляющая собой соединение, содержащие не менее двух эпоксидных групп в молекуле. Эпоксидная смола нашла широкое применение в промышленности. Она используется для производства различных изделий литьем и прессованием, клеев, печатных плат, лакокрасочных материалов, наливных полов и многого другого.

Целью дипломного проекта является изучение устройства и принципа работы растворителя, подбор наиболее оптимальных методов его монтажа, эксплуатации и ремонта.

Для достижения поставленной цели дипломного проектирования необходимо решить следующие задачи:

– подобрать конструкцию растворителя, для заданного процесса;

– рассчитать прочностные характеристики и подобрать стандартные элементы растворителя;

– определить наиболее изнашиваемые детали (узлы) при работе растворителя и

составить перечень ТО и Р;

– разработать технологию ремонта вала и рассчитать его экономическую эффективность;

– подобрать грузоподъемные механизмы и технологию монтажа растворителя с

учетом его конструкции и места установки;

– подобрать меры безопасности при эксплуатации, обслуживании, ремонте и

монтаже растворителя.

1 Характеристика аппаратов по литературным и производственным данным

Химический реактор – агрегат для проведения химических реакций объемом от нескольких миллилитров до сотен кубометров.

Химические ректоры для проведения различных процессов друг от друга по конструктивным особенностям, размеру внешнему виду. Однако, несмотря на существующие различия, можно выделить общие признаки классификации реакторов, облегчающие систематизацию сведений о них, составления математического описания и выбора метода расчета.

Наиболее употребимы следующие признаки классификации химических ректоров и режимов их работы:

-

Режим движения реакционной среды (гидродинамическая обстановка в реакторе);

2) Условия в теплообменном реакторе;

3) Фазовый состав реакционной смеси;

4) Способ организации процесса;

5) Характер изменения параметров процесса во времени;

6) Конструктивные характеристики.

Классификация реакторов по гидродинамической обстановке. В зависимости от гидродинамической обстановки можно разделить все реакторы на реакторы смешения и вытеснения.

Реакторы смешения – это ёмкостные аппараты с перемешивающей механической мешалкой и циркуляционным насосом.

Реакторы вытеснения – трубчатые аппараты, имеющий вид удлинённого канала.

В трубчатых реакторах перемешивание имеет локальных характер и вызывается неравномерностью распределения скорости потока и её флуктуациями, а также завихрениями.

В теории химических реакторов обычно сначала рассматривают два идеальных аппарата: ректор идеального, или полного, смешения и ректор идеального, или полного, вытеснения.

Классификация по условиям теплообмена. Протекающая в реакторах химические реакции сопровождаются тепловыми эффектами (это тепловые эффекты химических реакций и сопровождающих их химических явлений, таких, например, как процесс растворения, кристаллизация, испарение и т.п.). Вследствие выделения или поглощения теплоты изменяется температура и возникает разность температур между реактором и окружающей средой, а в определенных случаях температурный градиент внутри реактора.

Перемешивание в аппарате можно достичь двумя способами. Первый способ – химическое перемешивание, которое обеспечивается подачей газа под давлением в слой жидкости (барботаж). Данный способ имеет невысокие затраты, но нельзя использовать с некоторыми жидкостями. Второй способ – механическое перемешивание, обеспечивается за счет специальных устройств. Большим достоинством данного способа является возможность перемешивать любые вещества, но обслуживание и ремонт перемешивающих устройств имеют затраты.

В зависимости от числа оборотов мешалки условно делят на тихоходные и быстроходные. К тихоходным относят лопастные, рамные, якорные и листовые, имеющие число оборотов не более 80-100 об/мин. К быстроходным – турбинные и пропеллерные мешалки. Механические перемешивающие устройства состоят из трех основных частей: собственно из мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или на наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу.

По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные.

По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие тангенциальное, радиальное, осевое и смешанное течение.

При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости будет равна скорости вращения мешалки. Радиальное течение характеризуется направленным течением жидкости от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки.

В промышленных аппаратах с мешалками возможны различные сочетания этих типов течения. Тип создаваемого потока, а также конструктивные особенности мешалок определяют их области применения.

При высоких скоростях вращения мешалок перемешиваемая жидкость вовлекается в круговое движения и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствует возникновению вихрей и увеличению турбулентностью системы. Образование воронки можно предотвратить и при полном заполнении аппарата, т.е. при отсутствии воздушной прослойки между перемешиваемой жидкостью и крышкой аппарата, а также при установке вала мешалки эксцентрично к оси аппарата или применении аппарата прямоугольного сечения.

Помимо этого, отражательные перегородки устанавливают во всех случаях при перемешивании в системах газ – жидкость. Применение отражательных перегородок, а также эксцентричное или наклонное расположение вала мешалки приводит к увеличению потребляемой ею мощности.

Лопастные

Лопастные мешалки применяют для перемешивания жидкостей с небольшой вязкостью (до 0,1 Па . с), растворения и суспензирования твердых веществ с малым удельным весом, а также для грубого смешения жидкостей вязкостью меньше 20 Па . с. Лопастные мешалки отличаются простотой конструкции и низкой стоимостью изготовления. Наиболее просты по устройству мешалки с плоскими лопастями из полосовой или угловой стали, установленные перпендикулярно или наклонно к направлению их движения. Частота вращения таких мешалок колеблется от 18 до 80 об/мин, при увеличении частоты вращения выше указанной, эффективность перемешивания резко снижается. Диаметр лопастей составляет 0,7 диаметра сосуда, в котором работает мешалка.

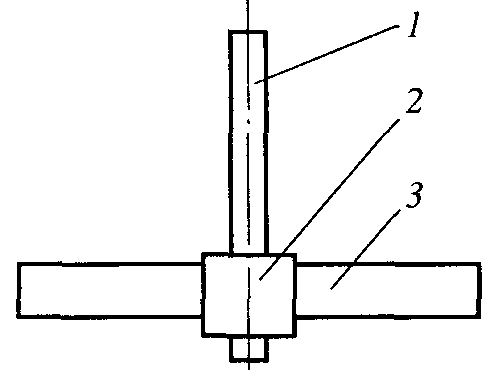

Рисунок 1 – Лопастная мешалка

1-вал; 2-втулка; 3-лопасть;

[6,с.257]

К недостаткам лопастных мешалок относятся - малая интенсивность перемешивания густых и вязких жидкостей, а также полная непригодность для перемешивания легко расслаивающихся веществ, для быстрого растворения, тонкого диспергирования и получения суспензий, содержащих твердую фазу с большим удельным весом.

Пропеллерные

Пропеллерные мешалки (рисунок 1). Плоские лопасти мешалок, поверхность которых перпендикулярна направлению движения перемешиваемой жидкости, не могут обеспечить хорошего перемешивания во всех слоях жидкости, так как создают в ней главным образом только

горизонтальные токи.

горизонтальные токи.При использовании пропеллерных мешалок, частицы жидкости при перемешивании отталкиваются в любом направлении, в результате возникают встречные токи, способствующие интенсификации перемешивания.

Рисунок 2 – Пропеллерная мешалка

1-корпус аппарата; 2-вал; 3-пропеллер; 4-диффузор

[6,с.259]

Для улучшения циркуляции перемешиваемой жидкости пропеллерную мешалку часто устанавливают в диффузоре, последняя представляет собой стакан, имеющий форму цилиндра или слегка усеченного конуса. Пропеллерные мешалки применяют для интенсивного перемешиваемого маловязких жидкостей, взмучивания осадков, содержащих до 10% твердой фазы с размерами до 0,15 мм, а также для приготовлении суспензий и эмульсий. Пропеллерные мешалки не пригодны для совершенного смешивания жидкостей значительной вязкости (более 0,6 Па . с) или жидкостей, включающих твердую фазу большого удельного веса.

Турбинные

Турбинные мешалки применяют для интенсивного перемешивания и смешения жидкостей с вязкостью до 10 Па . с для мешалок открытого типа и до 50 Па . с для мешалок закрытого типа, для тонкого диспергирования, быстрого растворения или выделения осадков в больших объемах (5 - 6

и более). Эти мешалки используют для взмучивания осадков в жидкостях, содержащих до 60% твердой фазы (мешалки открытого типа) и более (мешалки закрытого типа), причем максимальные размеры твердых частиц до 1,5 мм для мешалок открытого типа и до 2,5 мм для мешалок закрытого типа.

и более). Эти мешалки используют для взмучивания осадков в жидкостях, содержащих до 60% твердой фазы (мешалки открытого типа) и более (мешалки закрытого типа), причем максимальные размеры твердых частиц до 1,5 мм для мешалок открытого типа и до 2,5 мм для мешалок закрытого типа.

Мешалка состоит из одного или нескольких центробежных колес (турбинок), укрепленных на вертикальном валу.

Турбинные мешалки могут быть двух типов: открытого (рисунок 2 а, б, в) и закрытого (рисунок 2 г) типов. Закрытые мешалки устанавливают внутри направляющего аппарата, представляющего собой неподвижное кольцо с лопатками, последние изогнуты под углом, изменяющимся от 45° до 90°.

При частоте вращения 100 – 350 об/мин турбинные мешалки обеспечивают интенсивное перемешивание жидкости. Недостатки мешалок этого типа – относительная сложность конструкции и высокая стоимость изготовления.

Рисунок 3 – Турбинные мешалки: а) открытая с прямыми лопатками; б) открытая с криволинейными лопатками; в) открытая с наклонными лопатками; г) закрытая с направляющим аппаратом: 1- турбинная мешалка;

Нормализованные турбинные мешалки имеют диаметр турбин 400, 500, 600 и 800 мм.

Для перемешивания жидкостей вязкостью не более 10 Па . с, а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможно выпадение осадка или загрязнение теплопередающей поверхности, применяют якорные (рисунок 3а) или рамные (рисунок 3б) мешалки. Они имеют форму, соответствующую форме аппарата и диаметр, близкий к внутреннему диаметру аппарата или змеевика. При вращении эти мешалки очищают стенки и дно аппарата от налипающих загрязнений.

Листовые

Листовые мешалки (рисунок 3) имеют лопасти большей ширины, чем у лопастных мешалок, и относятся к мешалкам, обеспечивающим тангенциальное течение перемешиваемой среды. Кроме чисто тангенциального потока, который является преобладающим, верхние и нижние кромки мешалки создают вихревые токи, подобные тем, которые возникают при обтекании жидкостью плоской пластины с острыми краями. При больших скоростях вращения листовой мешалки на тангенциальный поток накладывается радиальное течение, вызванное центробежными силами.

Рисунок 4 – Листовая мешалка

Листовые мешалки применяют для перемешивания маловязких жидкостей (вязкостью менее 0,05 Па . с), интенсификации процессов теплообмена, при проведении химической реакции в объеме и растворении.

[6, с.261]

Специальные мешалки

К этой группе относятся мешалки, имеющие более ограниченное применение, чем мешалки рассмотренных выше типов.