Файл: Растворитель используется в производстве эпоксидной смолы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 63

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

с-суммарная прибавка на коррозию, м;

с1 – коэффициент прибавки на коррозию, м

с1=0,001м

с2 – технологическая прибавка, м

с2=0,005мм

с3 – прибавка на минусовой допуск, м

с3=0мм

с=0,001+0,005+0=0,006мм

Определяем исполнительную толщину стенки по формуле (2):

S=0,00646 +0,006=0,01246 м

С учетом осевой сжимающий нагрузки принимаем: S=0,014 м

Проверочный расчет на допускаемое внутреннее давление определяется по формуле (3)

0,98 МПа ˃ 0,8 МПа – Условие прочности выполняется.

3.1.4 Расчет днища рубашки

Рисунок 11 -Расчетная схема эллиптического днища

Определяем расчетную толщину стенки по формуле (4)

Определяем исполнительную толщину стенки по формуле (5)

Sд=0,00645+0,006=0,01245м

Исходя из осевой нагрузки принимаем: SД=0,014 м

Проверочный расчет на допускаемое внутренне давление определяется по формуле (6)

0,98 МПа ˃ 0,8 МПа - Условие прочности выполняется.

3.2 Подбор стандартных элементов оборудования

3.2.1 Подбор фланцевого соединения

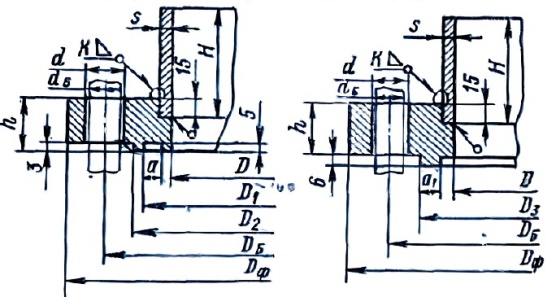

Подбираем фланцевое соединение на штуцер вход продукта с уплотнительной поверхностью шип-паз.

Рисунок 12 - Расчетная схема фланца

Выбиваем габариты фланцевого соединения на штуцер по таблице

[4, с.213]

Dу=50 мм; Py=0,25 МПа; ГОСТ 12820-80

Ø 57*3;

Dф=140 мм;

Dб=110 мм;

D1=90 мм;

D3= D2-1мм = 81 – 1 = 80 мм;

h=10 мм;

ho=3 мм;

d=14 мм;

z=4шт;

dб=М12

S=3 мм;

Dн=57 мм;

а1=8 мм;

а= а1-1мм=8-1=7 мм/

Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28

[4,с.265]

Для фланца на штуцер входа продукта выбираем прокладку поранит ГОСТ 7338-90

Средний диаметр прокладки определяется по формуле:

м (8)

м (8) м

мПодбираем фланцевое соединение на штуцер выход продукта с уплотнительной поверхностью шип-паз.

Выбираем габариты фланцевого соединения на штуцер по таблице 13.3

[4, с.217]

Dу=100 мм; Py=0,25 МПа; ГОСТ 12820-80

Ø 108*5;

Dф=205 мм;

Dб=170 мм;

D1=148 мм;

D3= D2-1мм=138-1=137 мм;

h=11 мм;

ho=3 мм;

d=18 мм;

z=4шт;

dб=М16

S=5 мм;

Dн=108 мм;

а1=11 мм.

а= а1-1мм=11-1=10 мм

Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28

[4,с.265]

Для фланца на штуцер выход продукта выбираем прокладку поранит ГОСТ 7338-90

Диаметр прокладки средний определяется по формуле (8):

м

м =

= = 20 мм

= 20 ммПодбираем фланцевое соединение на люк-лаз с уплотнительной поверхностью шип-паз

Выбираем габариты фланцевого соединения на штуцер по таблице 13.3

[4, с.217]

Dу=450 мм; Py=0,25 МПа; ГОСТ 12820-80

Ø426*1;

Dф= 640 мм;

Dб= 600 им;

D1= 570 мм;

D3= D2 – 1 мм = 562 – 1= 561 мм ;

h= 19 мм;

ho = 4 мм;

d = 23 мм;

z = 16 шт;

dб = М20

S = 8 мм;

Dн= 478 мм;

a1= 11 мм;

a = a1 – 1 мм = 11 – 1 = 10 мм.

Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28

[4,с.265]

Для фланца на штуцер люк-лаз выбираем прокладку поранит ГОСТ 7338-90

Диаметр прокладки средний определяется по формуле (8):

Dпс=

Подбираем фланцевое соединение на штуцер змеевика вход-выход теплоносителя с уплотнительной поверхностью шип-паз.

Выбираем габариты фланцевого соединения на штуцер по таблице 13.2

[4, с.213]

Dу=50 мм; Py=0,6 МПа; ГОСТ 12820-80

Dф= 140 мм;

Dб= 110 им;

D1= 90 мм;

D3 = D2 – 1 мм = 81 – 1= 80 мм ;

h=12 мм;

ho=3 мм;

d = 14 мм;

z= 4 шт;

dб= М12

S= 3 мм;

Dн= 57 мм;

a1= 8 мм;

a = a1 – 1 мм = 8 – 1 = 7 мм.

Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28

[4,с.265]

Для фланца на штуцер входа-выхода теплоносителя выбираем прокладку поранит ГОСТ 7338-90

Диаметр прокладки средний определяется по формуле (8)

3.2.2 Подбор опор вертикального аппарата

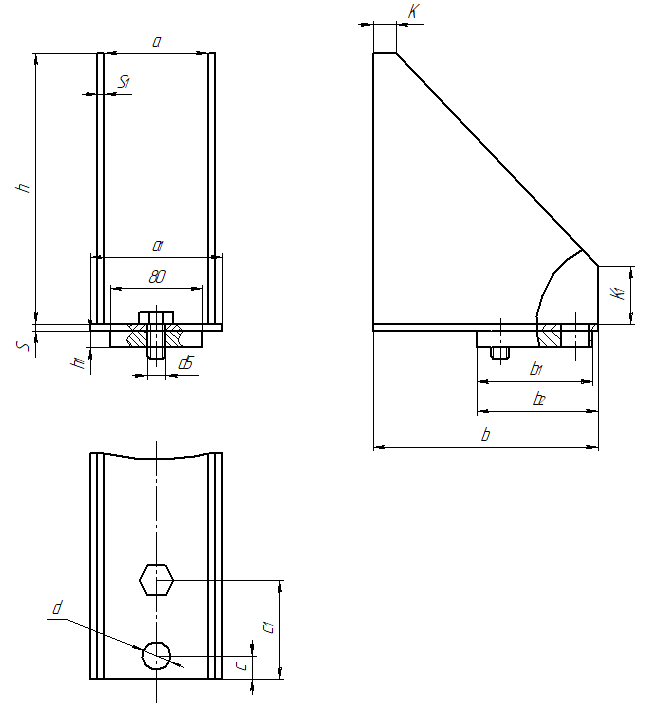

Рисунок 13 -Расчетная схема опоры

Для растворителя, установленного вертикально в межэтажном перекрытии используют опоры-лапы.

Подбор опор проводится с учетом максимального веса аппарата при гидроиспытаниях, который составляет 17320 кг.

Нагрузка аппарата на 4 опоры определяем по формуле:

, кН (9)

, кН (9)где z - количество опор

= 43,3 кН

= 43,3 кНПодбираем опоры-лапы тип 2 в количестве 4 шт, с нагрузкой на одну опору 63 кН по таблице 14.1

[4, с.274]

a=185 мм;

a1=230 мм;

а2=150 мм;

b=380 мм;

b1=170 мм;

b2=160 мм;

c= 60 мм;

c1= 130 мм;

h= 470 мм;

h1= 24 мм;

S1= 12 мм,

K= 35 мм;

K1= 100 мм;

d= 35 мм;

dб=М30;

fmax= 210 мм

Опора 2-6300 ОСТ 26-665-79.

3.2.3 Подбор мешалки

Рисунок 14 – эскиз листовой мешалки

Для получения эпоксидной смолы используем трехъярусную листовую мешалку, с одинаковыми габаритами.

Диаметр мешалки определяем по формуле из таблицы 31.1

[5, с.702]

????м=

, мм (10)

, мм (10)где D – внутренний диаметр аппарата, мм

D = 2600

????м=

=1,5 мм

=1,5 ммВысота лопасти

b=(0,3÷0,75)×????м , мм (11)

b=0,32×1,5=480мм

Высота от днища до мешалки

hм=(0,1÷0,3)×????м ,мм (12)

hм=1500×0,3=450мм

Подбираем габариты мешалки по таблице 31.12

[5, с.719]

dм = 1500 мм

d = 115 мм

dш = 28 мм

d + t1= 110,4 мм

d = 102 мм

bш = 28 мм

d + t1 =112,4 мм

dc = 155 мм

d1 = 180 мм

h = 180 мм

h1 = 220 мм

h2 = 90 мм

h3 = 732 мм

b = 1120 мм

b1 = 146 мм

b2 = 76 мм

L = 130 мм

A = 350 мм

4 Организация ремонта оборудования

4.1 Организация ремонта основного аппарата

Плановый ремонт обеспечивает высокую надежность оборудования при наименьших трудовых и материальных затратах и минимальном непроизводственном простое.

Таблица 4.1 – график ППР

| Растворитель | I квартал | II квартал | III квартал | IV квартал | |||||||||

| янв. | фев. | март | апр. | май | Июнь | июль | авг. | сент. | окт. | ноябрь | дек. | ||

| | ТР | ТР | ТР | ТР | ТР | | КР | | ТР | ТР | ТР | ||

Ремонт – комплекс операций по восстановлению работоспособности оборудования или его исправлению, а также восстановление ресурса оборудования. В соответствии с особенностью повреждения и износа деталей и узлов оборудования, а также в зависимости от трудоемкости ремонтных работ предусматривают следующие виды ремонтов:

- текущий (ТР)

- средний (СР)

- капитальный (КР)

Текущий ремонт призван восстановить работоспособность отдельных быстроизнашивающихся узлов растворителя, таких как:

- сальниковое уплотнение вала

- подшипники качения их не ремонтируют

- уплотнение фланцевых соединений- проводят ревизию арматуры.

Объем и сложность ремонтных операций сравнительно невелики. Текущий ремонт, как правило, производится на месте, где установлен растворитель. Текущие ремонты выполняются слесарями ремонтной бригады участка или цеха под руководством бригадира или цехового механика. Продолжительность текущих ремонтов устанавливается заранее по каждому цеху годовым графиком ППР. При этом учитывают, что длительность текущих ремонтов должна укладываться в пределы нерабочего времени, а если неизбежен простой оборудования, то он не должен превышать установленных норм.

Объем текущего ремонта составляет около 20% от капитального.

Для некоторых предприятий целесообразно введение категории среднего ремонта, который по объему производимых работ, продолжительности и повторяемости занимает промежуточное положение между ТР и КР. При небольшом увеличении объема ТР можно удлинить срок службы аппарата между двумя КР, то есть обеспечить более благоприятные производственные условия с экономией сил и средств.

[2, с.104]

Средний ремонт растворителя, выполняемый в соответствии с ведомостью дефектов, сопровождается частичной разборкой аппарата и производится ремонтной бригадой, за которой закреплен данный аппарат. Работы, выполняемые при среднем ремонте:

- регулировка работы спускного клапана

- выверка расположения вала и электродвигателя

- замена и восстановление изношенных деталей, таких как секции змеевиков, сифон, спускной клапан, привод мешалок, который при каждом ремонте подвергают ревизии: проверяют люфты в зацеплениях и подшипниках, а также центровку осей вала и электродвигателя. Особое внимание обращают на исправность системы подачи смазки.

Этим ремонтом охватывают детали, срок службы которых примерно равен периоду между двумя средними ремонтами или меньше его. Объем среднего ремонта составляет 50-60% от капитального. Руководит работами цеховой механик. При среднем ремонте допускается простой оборудования в пределах нормы.

[2, с.107]

Капитальный ремонт наибольший по объему плановый ремонт, при котором растворитель подвергается разборке в объеме, необходимом для выяснения его состояния (в том числе полного разбора) и производится ремонт или замена всех без исключения износившихся деталей и узлов.

Этот ремонт отличается продолжительностью проведения и малой частотой повторения. Результатом КР должно явиться восстановление первоначальных характеристик растворителя. Во время КР оборудование можно заменить целиком, если его восстановление невозможно, либо связано с неоправданно высокими затратами или оборудование морально устарело. При КР часто проводят модернизацию оборудования. В объем КР входят следующие основные работы:

- полный объем работ, входящих в состав ТР;

- полная разборка и замена или восстановление всех изношенных деталей и узлов, таких как двухъярусная турбинная мешалка, ее ремонтируют вследствие износа или поломок деталей и узлов. Для ремонта прибегают к сварке, наплавке, замене шпонок и крепежных деталей и т.д. Если наплавляются поверхности, сопрягающиеся с валом, то их до сборки подвергают механической обработке;