Файл: Курсовой проект по дисциплине Технология производства и хранения продукции животноводства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 344

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, особенно ниже -10°С, влага в сыре замерзает, и после оттаивания тесто часто становится крошливым, а вкус невыраженным. При -5°С сыр выдерживает длительную транспортировку и не замерзает.

Сыры, укрытые брезентом, можно перевозить на недалёкое расстояние (в течение 5-6 часов) и при температуре от -8 до -10°С. Как правило, сыры перевозят в холодное время суток (рано утром или ночью). Конечно, лучше всего перевозить сыры в специальных авторефрижераторах или автотранспортом с закрытым кузовом.

По железной дороге сыр перевозят в изотермических вагонах при температуре не выше 8°С и не ниже -2°С. Отапливать крытые товарные вагоны при перевозке сыра обязательно. Рекомендуется контрольные упаковки укладывать в середину вагона против двери, чтобы облегчить работу и не терять времени на поиски их на станциях отправления и назначения [21].

1.7 Маркирование сыра

Маркировка зрелых сыров осуществляется в соответствии со стандартом ГОСТ Р 51074-2003, являющимся основой гармонизированного с европейскими директивами технического регламента «Об этикетировании пищевых продуктов», требования к маркировке сыров, установленные в нем, практически не отличаются от мировых стандартов. В связи с этим в новом национальном стандарте впервые появился раздел, касающийся требований к маркировке сыров – п. 4.4.2 «Продукты сыроделия» [14].

В этом разделе дополнительно к общим сведениям для всех молочных продуктов регламентированы обязательные требования, которые необходимо соблюдать при маркировке сыров:

− значение массовой доли жира (в пересчете на сухое вещество), в процентах;

− в информации о составе сыра указывают наименование используемого бактериального препарата или концентрата и конкретное название молокосвертывающего препарата с указанием природы его происхождения;

− информацию на сыр наносят несмываемой безвредной краской, разрешенной для контакта с молочными продуктами в установленном порядке.

Из вышесказанного информация о сыре должна содержать следующие сведения:

− наименование сыра, которое должно состоять из слова «сыр» и его названия в соответствии с нормативной и технической документацией, например, «Сыр российский»;

В качестве дополнительной информации в наименовании сыра допускается указывать вид молока, например, «сыр из козьего молока». Кроме того, по усмотрению изготовителя можно наименование сыра дополнить терминами, характеризующими отдельные классификационные группировки сыра, например, «полутвердый сыр», «сыр с плесенью». Наименование продукта, изготовленного с использованием немолочного жира и/или белка, должно содержать слова «сырный продукт».

− наименование предприятия-изготовителя, его юридический адрес, включая страну;

− товарный знак (при наличии);

− состав сыра с обязательным указанием используемых бактериальных препаратов или концентратов и молокосвертывающих ферментных препаратов с указанием природы их происхождения.

—пищевые добавки указывают с использованием групповых наименований, например, «консервант – натрий азотнокислый» или «консервант Е251»;

− массовую долю жира в сухом веществе в процентах;

− дату изготовления (дату окончания технологического процесса);

Датой изготовления сыра считается окончание технологического процесса, в который входит стадия созревания и хранения сыра при строго регламентированных температурно-влажностных режимах на предприятии-изгото-вителе. При продолжительность хранения сыра на предприятии-изготовителе до отгрузки в торговую сеть устанавливается на основании заключения комиссии специалистов о показателях качества и безопасности сыра [14].

− пищевую ценность 100 г сыра, например, «Пищевая ценность 100 г продукта, г: жир – 27,0; белок – 26,0; витамины, мг: А – 0,23; В1– 0,03; В2 – 0,36. Энергетическая ценность – 347 ккал»;

− массу нетто (для фасованного сыра);

− дату упаковывания (для фасованного сыра);

− условия хранения;

− срок годности в соответствии с документом в области стандартизации, по которому изготовлен и может быть идентифицирован продукт;

− обозначение стандарта или технических условий допускается наносить без указания года утверждения;

− информацию о подтверждении соответствия.

Правила маркировки транспортной тары, в которую упаковываются сыры, устанавливают в стандартах или технических документах (ТУ, ТИ) на отдельные наименования сыра.

2 Технологическая часть

2.1 Выбор технологических схем обработки сырья и готовой продукции

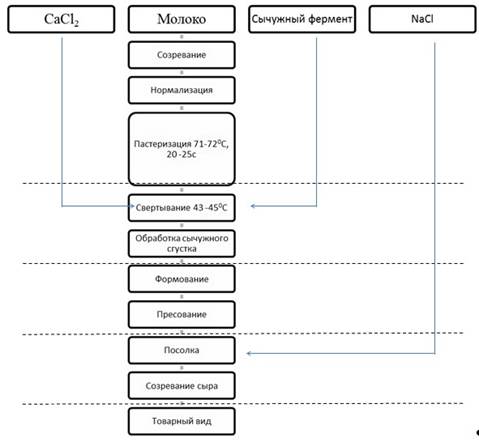

Рис. 1 Функциональная схема технологии производства сыра.

Описание стадий производства:

1.Резервирование. С целью обеспечения ритмичности производства, проведение правильного распределения и получения однородного по химическому составу молочного сырья проводится резервирование. После дойки, очистки и охлаждения сырья, проводят его хранение при температуре от 2 до 6℃ не более 24 часов после дойки, очистки и охлаждения.

2.Созревание. В случае, когда молоко поступает на предприятия сразу после его получения на фермах, его необходимо подвергать созреванию. Свежевыдоенное парное молоко имеет бактерицидные свойства и не пригодно для сыроделия, так как является неблагоприятной средой для развития микроорганизмов, плохо свертывается сычужным ферментов, образует дряблый, плохо отделяющий сыворотку сгусток.

Цель созревания молока – улучшение его как среды для развития микрофлоры заквасок и молокосвертывающих ферментов.

Ведущую роль в созревании молока играет микрофлора, что и отличает созревание от резервирования. В результате развития микрофлоры кислотность молока возрастает на 1-2 °Т.

Созревание молока положительно влияет на его сыропригодные качества, значительно улучшается свертываемость молока сычужным ферментом, что обеспечивает получение сгустка необходимой прочности и упрощает его обработку [8].

3. Нормализация. Для получения стандартного продукта проводят нормализацию сырья. В сыроделии принято нормировать содержание жира в продукте по отношению не к общей массе сыра, а по отношению к массе его сухого вещества (массовая доля жира в сухом веществе сыра). Процесс нормализации проводят смешением в резервуарах, добавляя к цельному молоку обозжиренное молоко или сливки, в зависимости от того какая жирность молока необходима. Это процесс проводят на сепараторах – нормализаторах.

4.Пастеризация. Пастеризация молока. Главной целью пастеризации является снижение содержания в молоке патогенных и технически вредных микроорганизмов до уровня, при котором они при последующем нормальном ходе технологического процесса не могут нанести ущерба качеству готового продукта. При этом следует учитывать, что условием, ограничивающим параметры пастеризации, является максимальное сохранение состава и физико-химических свойств молока, оказывающих влияние на выход и качество сыра.

К сожалению, полностью выполнить эти требования пока не удается, так как даже минимальные режимы пастеризации вызывают изменения белковой фракции молока [9].

5.Свертываение молока. Свертывание молока − основной прием выделения молочного белка в сыроделии, обычно в сгусток выделяется казеин, остальные белки отходят в сыворотку, поэтому их принято называть сывороточными.

Свертывание молока может быть сычужным и кислотным. Соответственно по типу свертывания сыры делят на сычужные и кисломолочные.

Сычужное свертывание происходит от воздействия сычужного фермента на молоко. Сычужный фермент вносят в сыродельную ванну с охлажденным после пастеризации до 35°С молоком, в которое предварительно добавлен хлорид кальция и необходимая для данного вида сыра закваска.

На скорость свертывания влияют: температура свертывания, рН среды, концентрация солей кальция, доза фермента и др.

Оптимум действия сычужного фермента 43-45°С, пепсинов -- 40-41°С. При температуре ниже 10 °С свертывание протекает очень медленно, может даже не произойти. В сыроделии температура свертывания сычужного фермента составляет 28-35°С, что объясняется необходимостью создания благоприятных условий не только для фермента, но и для молочнокислой микрофлоры закваски [9].

При нормальной кислотности (20 °Т) и жирности смеси температура свертывания составляет 32-35°С, при повышенной кислотности (22°Т, что характерно в производстве мягких сыров) − 28-32°С. С увеличением кислотности смеси следует понизить температуру свертывания на 0,5-1,5°С на каждый градус кислотности. Увеличение дозы хлорида кальция от 10 до 50 г на 100 кг нормализованной смеси увеличивает активность фермента на 20-60 %. Скорость коагуляции казеина зависит от количества добавляемого сычужного фермента. Установлено, что продолжительность образования сгустка зависит от дозы фермента обратно пропорционально [8].

6. Обработка сычужного сгустка. Целью обработки сгустка является создание условий для микробиологических и ферментативных процессов, необходимых для выработки сыра. Это достигается частичным обезвоживанием сгустка. В полученной сырной массе должно оставаться определенное количество сыворотки с растворенными в ней молочным сахаром и солями.

В готовом сгустке продолжается молочнокислое брожение и размножение внесенных в молоко молочнокислых бактерий. По мере уплотнения структурные элементы сгустка сближаются, вследствие чего уменьшаются капиллярные пространства и освобождается находящаяся в них сыворотка.

Степень и скорость выделения сыворотки при обработке сгустка зависят от состава молока, его кислотности, режимов предварительной обработки и других факторов, из которых решающим является кислотность молока.

При обработке сырного зерна допускается проведение дополнительных технологических операций разбавление сыворотки водой и частичная посолка сыра в зерне.

Разрезка сгустка и постановка сырного зерна. Операцию производят механическими ножами-мешалками. При этом необходимо обеспечить получение сырного зерна требуемых размеров при максимально возможной его однородности по этому показателю.

Обработку сгустка низкой плотности ведут осторожно, в замедленном режиме. Постановку излишне плотного или быстро уплотняющегося сгустка осуществляют, по возможности, ускоренно, но без резких движений, способствующих образованию сырной пыли [10].

Режимы вымешивания должны исключать слипание и слёживание сырных зерен, так как при этом чрезвычайно затрудняется выделение сыворотки из внутренней части образовавшихся комков [8].

Отбор сыворотки. В процессе постановки зерна, когда выделится достаточное количество сыворотки, вымешивание прекращают, очищают стенки ванны от оставшегося прилипшего сгустка и удаляют часть сыворотки: для сыров с высокой температурой второго нагревания – 15 ± 5% от первоначального количества перерабатываемого молока.

Допускается проводить отбор сыворотки в один прием. В этом случае его проводят через 15 ± 5 мин обязательного вымешивания после постановки зерна.

При нормальном течении молочнокислого процесса при вымешивании зерна нарастание кислотности сыворотки составляет 1 ± 0,5°Т для сыров с высокой температурой второго нагревания.

При накоплении молочной кислоты, кроме снижения электрического заряда белков, происходит потеря кальция из казеиновой мицеллы. Потеря кальция оказывает значительное влияние на консистенцию сыра. При недостаточном отщеплении кальция сыр может приобрести слишком связную твердую консистенцию, а при значительном происходит излишнее снижение вязкости сырной массы [10].

7. Формование и прессование сырной массы. Формование сырной массы -- это совокупность технологических операций, направленных на отделение сырного зерна от сыворотки, находящейся между зернами, и образование из него монолита (пласта), а затем индивидуальных сырных головок или блоков с требуемыми формой, размером и массой.

Сыры, укрытые брезентом, можно перевозить на недалёкое расстояние (в течение 5-6 часов) и при температуре от -8 до -10°С. Как правило, сыры перевозят в холодное время суток (рано утром или ночью). Конечно, лучше всего перевозить сыры в специальных авторефрижераторах или автотранспортом с закрытым кузовом.

По железной дороге сыр перевозят в изотермических вагонах при температуре не выше 8°С и не ниже -2°С. Отапливать крытые товарные вагоны при перевозке сыра обязательно. Рекомендуется контрольные упаковки укладывать в середину вагона против двери, чтобы облегчить работу и не терять времени на поиски их на станциях отправления и назначения [21].

1.7 Маркирование сыра

Маркировка зрелых сыров осуществляется в соответствии со стандартом ГОСТ Р 51074-2003, являющимся основой гармонизированного с европейскими директивами технического регламента «Об этикетировании пищевых продуктов», требования к маркировке сыров, установленные в нем, практически не отличаются от мировых стандартов. В связи с этим в новом национальном стандарте впервые появился раздел, касающийся требований к маркировке сыров – п. 4.4.2 «Продукты сыроделия» [14].

В этом разделе дополнительно к общим сведениям для всех молочных продуктов регламентированы обязательные требования, которые необходимо соблюдать при маркировке сыров:

− значение массовой доли жира (в пересчете на сухое вещество), в процентах;

− в информации о составе сыра указывают наименование используемого бактериального препарата или концентрата и конкретное название молокосвертывающего препарата с указанием природы его происхождения;

− информацию на сыр наносят несмываемой безвредной краской, разрешенной для контакта с молочными продуктами в установленном порядке.

Из вышесказанного информация о сыре должна содержать следующие сведения:

− наименование сыра, которое должно состоять из слова «сыр» и его названия в соответствии с нормативной и технической документацией, например, «Сыр российский»;

В качестве дополнительной информации в наименовании сыра допускается указывать вид молока, например, «сыр из козьего молока». Кроме того, по усмотрению изготовителя можно наименование сыра дополнить терминами, характеризующими отдельные классификационные группировки сыра, например, «полутвердый сыр», «сыр с плесенью». Наименование продукта, изготовленного с использованием немолочного жира и/или белка, должно содержать слова «сырный продукт».

− наименование предприятия-изготовителя, его юридический адрес, включая страну;

− товарный знак (при наличии);

− состав сыра с обязательным указанием используемых бактериальных препаратов или концентратов и молокосвертывающих ферментных препаратов с указанием природы их происхождения.

—пищевые добавки указывают с использованием групповых наименований, например, «консервант – натрий азотнокислый» или «консервант Е251»;

− массовую долю жира в сухом веществе в процентах;

− дату изготовления (дату окончания технологического процесса);

Датой изготовления сыра считается окончание технологического процесса, в который входит стадия созревания и хранения сыра при строго регламентированных температурно-влажностных режимах на предприятии-изгото-вителе. При продолжительность хранения сыра на предприятии-изготовителе до отгрузки в торговую сеть устанавливается на основании заключения комиссии специалистов о показателях качества и безопасности сыра [14].

− пищевую ценность 100 г сыра, например, «Пищевая ценность 100 г продукта, г: жир – 27,0; белок – 26,0; витамины, мг: А – 0,23; В1– 0,03; В2 – 0,36. Энергетическая ценность – 347 ккал»;

− массу нетто (для фасованного сыра);

− дату упаковывания (для фасованного сыра);

− условия хранения;

− срок годности в соответствии с документом в области стандартизации, по которому изготовлен и может быть идентифицирован продукт;

− обозначение стандарта или технических условий допускается наносить без указания года утверждения;

− информацию о подтверждении соответствия.

Правила маркировки транспортной тары, в которую упаковываются сыры, устанавливают в стандартах или технических документах (ТУ, ТИ) на отдельные наименования сыра.

2 Технологическая часть

2.1 Выбор технологических схем обработки сырья и готовой продукции

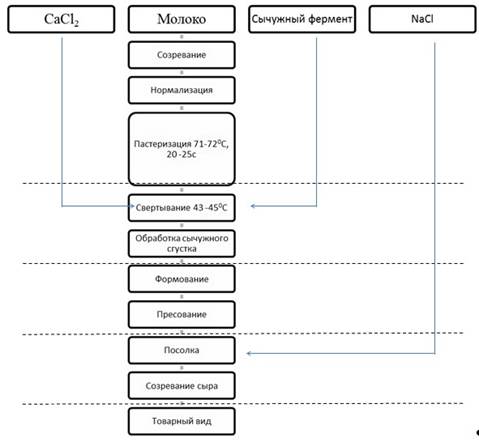

Рис. 1 Функциональная схема технологии производства сыра.

Описание стадий производства:

1.Резервирование. С целью обеспечения ритмичности производства, проведение правильного распределения и получения однородного по химическому составу молочного сырья проводится резервирование. После дойки, очистки и охлаждения сырья, проводят его хранение при температуре от 2 до 6℃ не более 24 часов после дойки, очистки и охлаждения.

2.Созревание. В случае, когда молоко поступает на предприятия сразу после его получения на фермах, его необходимо подвергать созреванию. Свежевыдоенное парное молоко имеет бактерицидные свойства и не пригодно для сыроделия, так как является неблагоприятной средой для развития микроорганизмов, плохо свертывается сычужным ферментов, образует дряблый, плохо отделяющий сыворотку сгусток.

Цель созревания молока – улучшение его как среды для развития микрофлоры заквасок и молокосвертывающих ферментов.

Ведущую роль в созревании молока играет микрофлора, что и отличает созревание от резервирования. В результате развития микрофлоры кислотность молока возрастает на 1-2 °Т.

Созревание молока положительно влияет на его сыропригодные качества, значительно улучшается свертываемость молока сычужным ферментом, что обеспечивает получение сгустка необходимой прочности и упрощает его обработку [8].

3. Нормализация. Для получения стандартного продукта проводят нормализацию сырья. В сыроделии принято нормировать содержание жира в продукте по отношению не к общей массе сыра, а по отношению к массе его сухого вещества (массовая доля жира в сухом веществе сыра). Процесс нормализации проводят смешением в резервуарах, добавляя к цельному молоку обозжиренное молоко или сливки, в зависимости от того какая жирность молока необходима. Это процесс проводят на сепараторах – нормализаторах.

4.Пастеризация. Пастеризация молока. Главной целью пастеризации является снижение содержания в молоке патогенных и технически вредных микроорганизмов до уровня, при котором они при последующем нормальном ходе технологического процесса не могут нанести ущерба качеству готового продукта. При этом следует учитывать, что условием, ограничивающим параметры пастеризации, является максимальное сохранение состава и физико-химических свойств молока, оказывающих влияние на выход и качество сыра.

К сожалению, полностью выполнить эти требования пока не удается, так как даже минимальные режимы пастеризации вызывают изменения белковой фракции молока [9].

5.Свертываение молока. Свертывание молока − основной прием выделения молочного белка в сыроделии, обычно в сгусток выделяется казеин, остальные белки отходят в сыворотку, поэтому их принято называть сывороточными.

Свертывание молока может быть сычужным и кислотным. Соответственно по типу свертывания сыры делят на сычужные и кисломолочные.

Сычужное свертывание происходит от воздействия сычужного фермента на молоко. Сычужный фермент вносят в сыродельную ванну с охлажденным после пастеризации до 35°С молоком, в которое предварительно добавлен хлорид кальция и необходимая для данного вида сыра закваска.

На скорость свертывания влияют: температура свертывания, рН среды, концентрация солей кальция, доза фермента и др.

Оптимум действия сычужного фермента 43-45°С, пепсинов -- 40-41°С. При температуре ниже 10 °С свертывание протекает очень медленно, может даже не произойти. В сыроделии температура свертывания сычужного фермента составляет 28-35°С, что объясняется необходимостью создания благоприятных условий не только для фермента, но и для молочнокислой микрофлоры закваски [9].

При нормальной кислотности (20 °Т) и жирности смеси температура свертывания составляет 32-35°С, при повышенной кислотности (22°Т, что характерно в производстве мягких сыров) − 28-32°С. С увеличением кислотности смеси следует понизить температуру свертывания на 0,5-1,5°С на каждый градус кислотности. Увеличение дозы хлорида кальция от 10 до 50 г на 100 кг нормализованной смеси увеличивает активность фермента на 20-60 %. Скорость коагуляции казеина зависит от количества добавляемого сычужного фермента. Установлено, что продолжительность образования сгустка зависит от дозы фермента обратно пропорционально [8].

6. Обработка сычужного сгустка. Целью обработки сгустка является создание условий для микробиологических и ферментативных процессов, необходимых для выработки сыра. Это достигается частичным обезвоживанием сгустка. В полученной сырной массе должно оставаться определенное количество сыворотки с растворенными в ней молочным сахаром и солями.

В готовом сгустке продолжается молочнокислое брожение и размножение внесенных в молоко молочнокислых бактерий. По мере уплотнения структурные элементы сгустка сближаются, вследствие чего уменьшаются капиллярные пространства и освобождается находящаяся в них сыворотка.

Степень и скорость выделения сыворотки при обработке сгустка зависят от состава молока, его кислотности, режимов предварительной обработки и других факторов, из которых решающим является кислотность молока.

При обработке сырного зерна допускается проведение дополнительных технологических операций разбавление сыворотки водой и частичная посолка сыра в зерне.

Разрезка сгустка и постановка сырного зерна. Операцию производят механическими ножами-мешалками. При этом необходимо обеспечить получение сырного зерна требуемых размеров при максимально возможной его однородности по этому показателю.

Обработку сгустка низкой плотности ведут осторожно, в замедленном режиме. Постановку излишне плотного или быстро уплотняющегося сгустка осуществляют, по возможности, ускоренно, но без резких движений, способствующих образованию сырной пыли [10].

Режимы вымешивания должны исключать слипание и слёживание сырных зерен, так как при этом чрезвычайно затрудняется выделение сыворотки из внутренней части образовавшихся комков [8].

Отбор сыворотки. В процессе постановки зерна, когда выделится достаточное количество сыворотки, вымешивание прекращают, очищают стенки ванны от оставшегося прилипшего сгустка и удаляют часть сыворотки: для сыров с высокой температурой второго нагревания – 15 ± 5% от первоначального количества перерабатываемого молока.

Допускается проводить отбор сыворотки в один прием. В этом случае его проводят через 15 ± 5 мин обязательного вымешивания после постановки зерна.

При нормальном течении молочнокислого процесса при вымешивании зерна нарастание кислотности сыворотки составляет 1 ± 0,5°Т для сыров с высокой температурой второго нагревания.

При накоплении молочной кислоты, кроме снижения электрического заряда белков, происходит потеря кальция из казеиновой мицеллы. Потеря кальция оказывает значительное влияние на консистенцию сыра. При недостаточном отщеплении кальция сыр может приобрести слишком связную твердую консистенцию, а при значительном происходит излишнее снижение вязкости сырной массы [10].

7. Формование и прессование сырной массы. Формование сырной массы -- это совокупность технологических операций, направленных на отделение сырного зерна от сыворотки, находящейся между зернами, и образование из него монолита (пласта), а затем индивидуальных сырных головок или блоков с требуемыми формой, размером и массой.