ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 455

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

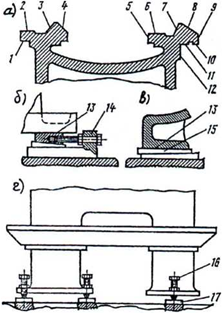

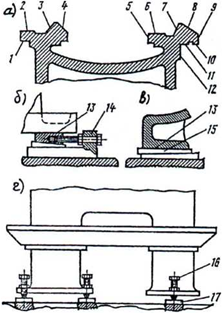

СОДЕРЖАНИЕ

выставляют в продольном направлении по уровню, который устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине. Положение станины в поперечном направлении проверяют рамным уровнем, прикладываемым к плоскости, на которую крепят коробку подач. Одновременно проверяют перекос, используя мостик или каретку (применяемую как мостик и уровень). Мостик располагают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (рис. 1, б) или клиньями 15 (рис. 1, в), которые подкладывают под ее основание или ножки. Удобной является выверка посредством болтов- домкратов 16 (рис. 1, г). Ввертывая или вывертывая болты, станину поднимают или опускают. Регулирование выполняют до тех пор, пока пузырек основной ампулы уровня не займет нулевого положения. Это указывает на правильное положение станины.

Рис. 1. Схемы станины (а) токарного станка и ее установки посредством башмаков (б), клиньев (в) и болтов-домкратов (г): 1—12 — поверхности направляющих станины; 13 — основание станины, 14 — башмак; 15 — клин; 16 — болт домкрата; 17— подкладка

После выверки станины выбирают базовую поверхность, по которой осуществляют контроль параллельности всех направляющих, подлежащих восстановлению. У станины токарного станка (рис. 1, а) за такую базу принимают обычно направляющие 3, 4 и 6, на которых базируется задняя бабка. Эти направляющие в процессе эксплуатации станка изнашиваются значительно меньше, чем другие. Указанные направляющие сначала пришабривают с целью устранения износа, периодически контролируя плоскостность и прямолинейность посредством контрольной линейки. После этого шабрят поверхности 2, 7, 8 направляющих, проверяя их параллельность. Следует отметить, что, несмотря на незначительный износ направляющих 3, 4 и 6, их параллельность относительно плоскостей для установки и крепления коробки подач станка и крепления ходовых винта и вала оказывается часто нарушенной. Отклонения от параллельности увеличиваются с ростом числа ремонтов станка. Поэтому при сборке ремонтируемых станков возрастают затраты времени на пригонку по месту коробки подач и кронштейна ходовых винта и вала, которая выполняется шабрением вручную. Во избежание этого, можно использовать более рациональную технологию восстановления направляющих. В этом случае за базу берут участки длиной 200...300 мм поверхностей 11 и 72 (см. рис. 1, а), которые не имеют износа и не нуждаются в предварительной подготовке, как направляющие задней бабки. После подготовки базовых поверхностей шабрят по краске поверхности 3, 4 и 6 (см. рис.

а), контролируя периодически их параллельность и перекос. Затем шабрят поверхности

7 и 8, контролируя уровнем их перекос, а индикатором — параллельность поверхностей 7 и 8 базовым. Последними шабрят поверхности 1 и 10.

Если на поверхностях, подлежащих шабрению, имеется припуск, превышающий рекомендуемый справочниками, то вначале выполняют строгание, шлифование или припиливание, а затем уже шабрение. Тип шабера и ширину его режущей части выбирают в зависимости от формы поверхности, подлежащей шабрению. Так, для предварительного, чернового шабрения (число пятен n = 4^6 на площади 625 мм2) используют шаберы шириной 20...25 мм, получистового (n= 8^15) — шириной 12...16 мм, а для окончательного, чистового (n = 20^30) — шириной 5... 10 мм. Углы установки, заострения и резания при шабрении определяют в зависимости от физико-механических свойств обрабатываемого материала.

Контроль качества шабрения осуществляют посредством поверочных линеек или плит, а также на краску по числу пятен в квадрате со стороной 25 мм. В качестве краски применяют берлинскую лазурь, ламповую сажу, синьку и другие краски, которые разводят на машинном масле.

Шаберы, изготовленные из сталей ШХ15, У12А, Р6М5, затачивают корундовыми кругами зернистостью не более 25 и твердостью СМ1 или СМ2, а шаберы, оснащенные пластинами из твердого сплава, — алмазными кругами или кругами из карбида кремния. Если длина направляющей превышает длину поверочной линейки, то шабрение выполняют по маякам, а именно: в месте максимального износа направляющей шабрят площадку (маяк), а на расстоянии, несколько меньшем длины поверочной линейки, шабрят вторую площадку, находящуюся в одной плоскости с маяком. На эти площадки устанавливают мерные плитки одинаковой высоты, а на них располагают линейку с уровнем или же применяют оптический метод контроля. Далее по линейке шабрят участок направляющей между указанными площадками и, переходя последовательно на соседний участок, шабрят всю поверхность направляющей.

Шабрение направляющих с притиркой пастами ГОИ осуществляют в следующей последовательности. Вначале выполняют черновое шабрение, затем поверхность промывают керосином и высушивают ветошью, после этого поверхность покрывают тонким слоем пасты, далее производят притирку сопряженной детали с заменой (смывка керосином) пасты при ее потемнении до исчезновения рисок и получения необходимой опорной площади.

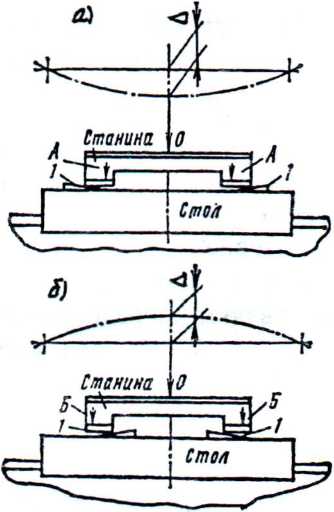

При износе направляющих станин до 0,03 мм их ремонт производят шлифованием или опиливанием и шабрением. Шлифование обеспечивает высокую точность и малую шероховатость поверхностей направляющих. Если стальные или чугунные направляющие станин закалены токами высокой частоты или наклепаны (вибрационным обкатыванием и др.), то их шлифуют. Производительность при шлифовании в несколько раз выше, чем при шабрении. Шлифование выполняют на плоскошлифовальных или продольнострогальных и фрезерных станках, оснащенных шлифовальными приспособлениями. Шлифование направляющих часто сочетают с шабрением сопрягаемых поверхностей направляющих столов, суппортов, кареток, ползунов и других подвижных частей станка. Если износ направляющих находится в пределах 0,3...0,5 мм, то их ремонт осуществляют тонким строганием или опиливанием с последующим шабрением или шлифованием. Тонкое строгание предпочтительно при ремонте незакаленных направляющих. Оно обеспечивает высокую точность обработки и шероховатость поверхностей Ra = 0,32. Его выполняют широкими резцами, оснащенными пластинами твердого сплава ВК6 или ВК8 с доведенной режущей кромкой. Применение резцов с широким лезвием облегчает настройку суппорта станка по профилю направляющей и позволяет уменьшить число рабочих ходов при строгании. Обработку выполняют за несколько проходов: сначала производят два прохода с глубиной резания до 0,1 мм, затем три—четыре прохода с глубиной резания 0,03...0,05 мм. При износе направляющих более 0,5 мм их ремонт выполняют строганием или фрезерованием на продольно-строгальных или про- дольнофрезерных станках в несколько проходов (черновых, а затем чистовых). Строгание направляющих станины можно осуществлять в том случае, если ее габаритные размеры меньше размеров стола продольно-строгального станка. Станину устанавливают в средней части стола указанного точного станка и слегка закрепляют. Затем перемещением стола проверяют на параллельность базовых поверхностей поверхности 11 (см. рис. 1, а). Проверку выполняют индикатором, установленным в суппорте станка. Отклонение от параллельности не должно превышать 0,04/1000 мм. Станину закрепляют, осуществляют пробное строгание любой из горизонтальных поверхностей, например поверхности 2, до устранения износа. Затем посредством контрольной линейки и щупа определяют отклонение поверхности от прямолинейности А, обусловленное погрешностью хода стола станка и другими причинами. После этого станину искусственно деформируют с помощью болтов с гайками и прихватов. Под основание станины устанавливают стальные клинья 1 (рис. 2, а, б), имеющие уклон 0°30'^0°40'и толщину около 0,1 мм у острого конца. Прихватами на четырех участках А и Б деформируют ремонтируемую станину в вертикальной плоскости на величину отклонения от прямолинейности Д, определенную при пробном строгании. Его выполняют один раз; полученную величину А принимают за постоянную при последующих ремонтах станин разных моделей аналогичной длины.

Если отклонение А направлено в сторону вогнутости (рис. 2, а), то станину прогибают на величину Д + 0,02 мм в том же направлении и устраняют износ направляющих строганием. После окончания обработки отпускают болты крепления, удаляют прихваты и клинья. Станина спружинивает, распрямляется, и ее направляющие становятся прямолинейными. Это происходит вследствие того, что при обработке на концах станины снимается больший слой металла, чем в ее середине. Отклонение направляющих в сторону выпуклости находится в пределах, допустимых техническими условиями. В случае, когда отклонение А от прямолинейности направлено в сторону выпуклости (рис.

б), станину выгибают посредством тех же средств на величину Д — 0,02 мм. После обработки направляющих станины и снятия ее со стола станка направляющие, как и в предыдущем случае, оказываются с допустимой техническими требованиями выпуклостью 0,02/1000 мм.

Рис. 2. Схемы деформирования станины при се установке для строгания на столе продольно-строгального станка:

а — в сторону вогнутости; б — в сто¬рону выпуклости –

Для прогиба станины в ее средней части (см. рис 2, а) клинья устанавливают ближе к концам, а прихваты — ближе к середине, как показано стрелками А. Для выгиба станины в средней части (см. рис. 2, б) клинья устанавливают ближе к середине, а прихваты — ближе к краям, как показано стрелками Б. Требуемая величина прогиба или выгиба станины обеспечивается подтягиванием болтов прихватов и перемещением клиньев легкими ударами молотка. При выполнении этой операции деформацию станины контролируют индикатором, измерительный стержень которого подводят к точке 0 — месту максимальной деформации. Окончательно точность положения проверяют при закреплении болтов. Строгают поверхности 1, 2, 3, 4, 6, 7, 8, и 10 (см. рис. 2, а), ликвидируя их износ. Поверхности 11 и 12 обычно не обрабатывают, так как они не подвергаются износу. Точность направляющих после строгания проверяют универсальным мостиком по уровню.

Для повышения износостойкости направляющих после механической обработки выполняют их закалку токами высокой частоты или газовым пламенем, проводят наклепывание шариками, вибронакатывание.

При ремонте направляющих может быть использован следующий способ. Вначале выполняют предварительную механическую обработку направляющих строганием или фрезерованием. Затем поверхности направляющих обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйных камерах при определенном давлении сжатого воздуха и угле наклона струи абразива к поверхности 45...70°, расстоянии от сопла до последней 20...80 мм, расходе воздуха 6...8 м3/мин. Далее осуществляют очистку поверхностей направляющих сжатым воздухом, промывку органическим раствором с последующим ополаскиванием синтетическим моющим средством и сушку поверхностей сжатым воздухом. Затем осуществляют газотермическое напыление направляющих износостойким самофлюсующимся механически легированным порошком, который включает ингредиенты: углерод, хром, никель, марганец, бор, кремний, железо, — находящиеся в определенном процентном соотношении с дисперсностью частиц 40... 100 мкм. Для напыления можно использовать установки УПУ- 3, УПУ-5, УПУ-30, плазмо-техник АГ с дозаторами. Режим напыления: сила тока 400...500 А, напряжение 50...45 В, дистанция напыления 80 мм, транспортирующий газ — аргон или гелий. После напыления выполняют медленное охлаждение в асбестовой "шубе", далее на напыленные поверхности наносят слой, поглощающий лазерное излучение. Затем лазером производят сплошное оплавление поверхностей направляющих. После охлаждения покрытие шлифуют алмазными кругами марок АСКМ, АСК, АСВ с зернистостью 200/160, 250/200. Осуществляют контроль качества обработки и толщину покрытия посредством бета-толщинометрами типа БТИ-6, БТИ-8. Далее наносят слой, поглощающий лазерное излучение, и оплавляют полученный после шлифования микрорельеф лазерным лучом. Затем поверхности направляющих очищают раствором "Лабомид-101" и контролируют шероховатость, волнистость (профилографом- профилометром модели 201), а также геометрические параметры направляющих. Износостойкость направляющих, восстановленных этим способом, (по сравнению, например, с закаленной сталью 45) повышается в два раза. Оплавление данного порошкового покрытия лазерным лучом дает дополнительное повышение износостойкости в 1,3...2 раза по сравнению с газовой горелкой. Структура покрытий после лазерного оплавления обладает пониженной склонностью к схватыванию в условиях граничной смазки при меняющихся в широких пределах удельных нагрузках и скоростях скольжения, характерных для большинства направляющих станков.

Применение финишной лазерной обработки (микрооплавление шероховатости и волн) уменьшает шероховатость в 1,5... 2,5 раза, шаги неровностей — до 4 раз. В результате уменьшения волнистости повышается контактная жесткость поверхностного слоя в 1,5...2 раза, уменьшается время приработки направляющих в 1,4... 1,6 раза. При значительных износах направляющие ремонтируют: строганием или фрезерованием с последующей установкой накладок из гетинакса Б, винилпласта 10, текстолита ПТ или ПТ-1, (накладки приклеивают БФ-2, БФ-4, эпоксидным клеем); вихревым напылением полиамида (капрона и др.); нанесением литьевым способом стиракрила; нанесением наплавкой или металлизацией металлических сплавов (латуни ЛЦ38Мц2С2, монель-металла, цинкового сплава ЦАМ 10-5). Значительные дефекты и большой износ направляющих устраняют строганием или фрезерованием или установкой на их место и закреплением болтами накладных направляющих. После восстановления направляющих проверяют их геометрическую точность с помощью универсальных приспособлений

Контрольные вопросы:

1. Способы ликвидации трещин.

Ответ:Вначале необходимо сбить с аварийного участка стены штукатурку, ориентируясь по длине выбранной пластины. Если она составляет 1 м, то зачистку поверхности следует произвести по 50 см на каждой из сторон трещины. Глубина полученной штробы должна быть равной толщине пластины.

2. Как использовать ввертыши при заделке трещин?

3. Способы устранения износа направляющих.

Ответ:Строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

4. Как устранить забоины и риски направляющих?

Ответ:О погрешности формы и расположения поверхностей направляющих, т.е. отклонения от прямолинейности, плоскостности, параллельности, перпендикулярности, угла наклона, а также спиральная изогнутость, должны находиться в пределах, указанных в паспортах на оборудование;

0 на поверхности направляющих недопустимы незаделанные раковины, трещины, пробоины, сколы, местные пористости, вмятины, забоины, штрихи, задиры, заусенцы и др.;

О количество заваренных дефектных мест на направляющей не должно быть более трех при длине направляющей до 1,5 м и шести при большей длине, а для направляющих установочных перемещений до 1,5 м больше пяти;

О переход обработанных поверхностей в необработанные должен сопровождаться фаской;

О количество несущих пятен при проверке направляющих на краску с помощью плит, линеек или сопряженных деталей (стволов, суппортов, кареток, ползунов и т.п.) не должно превышать значений, указанных в технических условиях. Пятна должны равномерно располагаться по поверхности направляющих;

О поверхность направляющей должна иметь одинаковую твердость по всей длине;

О зазоры в направляющих должны быть отрегулированы так, чтобы обеспечить минимальные люфты и плавное свободное перемещение подвижных узлов.

5. Контроль качества шабрения.

Ответ:Контроль качества шабрения. Качество шабрения определяют по числу пятен (точек), приходящихся на единицу обработанной поверхности. Чем больше пятен, тем выше точность обработки. Для контроля используют квадратную рамку 25 х 25 мм, которую накладывают на контролируемую поверхность и считают число пятен в рамке: 8...10 пятен - черновое шабрение; 12 – получистовое; 15 – чистовое; 20 – точное; 25 – тонкое. Виды дефектов при шабрении.

Практическое занятие №29

Изучение технологии ремонта корпусов статора и подшипниковых щитов

Цель работы: освоить технологию ремонта корпуса статора и подшипниковых щитов

Ход занятия:

1. Изучить краткие теоретические сведения.

2. Выполнить задание.

3. Оформить отчет в соответствии с заданием.

4. По контрольным вопросам подготовиться к защите практической работы.

Пояснения

В процессе работы электрической машины происходит износ, ослабление крепления и изменение формы ее отдельных деталей. Некоторые детали даже при сохранении формы и размеров теряют свою работоспособность в результате потери упругости. Все это приводит к ухудшению энергетических и эксплуатационных показателей работы машины и требует ее ремонта.

Характерными повреждениями сердечников статоров (роторов) являются: ослабление посадки сердечников в корпусе (на валу), их сдвиг в осевом направлении, распушение крайних листов, ослабление прессовки, нарушение изоляции между листами, выгорание или оплавление отдельных участков и износ внутренней (наружной) поверхности.

Ремонт при ослаблении посадки сердечника. Сначала осматривают сердечник статора и проверяют состояние стопоров и кольцевых шпоночных канавок, в которых они установлены. Устанавливают сердечник на место по заводскому исполнению и закрепляют его новыми стопорами или кольцевыми шпонками, причем отверстия для стопоров сверлят в новом месте. При ослаблении посадки сердечника ротора его выпрессовывают с вала, вал ремонтируют или заменяют на новый и вновь устанавливают сердечник ротора.

Ремонт при распушении крайних листов сердечника. Для устранения этого дефекта в машинах малой мощности пропиливают ножовочным полотном наклонные пазы в зубцах (их размеры показаны на рис. 16.1.1, а) и проваривают эти пазы электродуговой сваркой (электрод 0ММ5 диаметром 2 мм). При сварке распушенные зубцы 4 сжимают сегментом или кольцом 3 с помощью шпилек 2, пропущенных через пазы. Сварные швы опиливают совместно с сердечником до требуемого размера. Распушенные зубцы можно также склеить, промазав лаком и стянув кольцом и шпильками до полного высыхания лака. Для машин большей мощности, имеющих относительно высокие зубцы, указанные способы ремонта не применяют, поскольку они не обеспечивают прочного и надежного скрепления зубцов и создают замкнутые контуры для протекания вихревых токов. В этом случае можно рекомендовать установку дополнительной шайбы 5 с зубцами (пальцами) 6, как показано на рисунке16.1.1,б, или установку отдельных нажимных пальцев 6 между сердечником 4 и нажимной шайбой 7, как показано на рис. 16.1.1, в. Такой ремонт возможен при распрессовке сердечника и его частичной или полной перешихтовке.

Ремонт при ослаблении прессовки сердечника. При общем ослаблении прессовки сердечников небольшого диаметра между нажимнойшайбой 7 и крайними листами сердечника через каждые 2... 4 зубца забивают текстолитовые клинья 8 (рис. 16.1.1, г), обеспечивающие нормальную прессовку сердечника. Чтобы определить необходимую толщину клина, можно предварительно опрессовать сердечник при давлении 1 МПа. Ширина клина не должна превышать ширины зубца. Для предохранения клина от выпадения его перед установкой промазывают клеящим лаком и загибают крайний лист 9 сердечника. При местном ослаблении прессовки сердечника статора (дефект или выпадение вентиляционной распорки) поврежденную распорку выправляют, а вместо выпавшей забивают текстолитовый клин, загибая на него с двух сторон крайние листы сердечника.

Рис. 1. Схемы станины (а) токарного станка и ее установки посредством башмаков (б), клиньев (в) и болтов-домкратов (г): 1—12 — поверхности направляющих станины; 13 — основание станины, 14 — башмак; 15 — клин; 16 — болт домкрата; 17— подкладка

После выверки станины выбирают базовую поверхность, по которой осуществляют контроль параллельности всех направляющих, подлежащих восстановлению. У станины токарного станка (рис. 1, а) за такую базу принимают обычно направляющие 3, 4 и 6, на которых базируется задняя бабка. Эти направляющие в процессе эксплуатации станка изнашиваются значительно меньше, чем другие. Указанные направляющие сначала пришабривают с целью устранения износа, периодически контролируя плоскостность и прямолинейность посредством контрольной линейки. После этого шабрят поверхности 2, 7, 8 направляющих, проверяя их параллельность. Следует отметить, что, несмотря на незначительный износ направляющих 3, 4 и 6, их параллельность относительно плоскостей для установки и крепления коробки подач станка и крепления ходовых винта и вала оказывается часто нарушенной. Отклонения от параллельности увеличиваются с ростом числа ремонтов станка. Поэтому при сборке ремонтируемых станков возрастают затраты времени на пригонку по месту коробки подач и кронштейна ходовых винта и вала, которая выполняется шабрением вручную. Во избежание этого, можно использовать более рациональную технологию восстановления направляющих. В этом случае за базу берут участки длиной 200...300 мм поверхностей 11 и 72 (см. рис. 1, а), которые не имеют износа и не нуждаются в предварительной подготовке, как направляющие задней бабки. После подготовки базовых поверхностей шабрят по краске поверхности 3, 4 и 6 (см. рис.

а), контролируя периодически их параллельность и перекос. Затем шабрят поверхности

7 и 8, контролируя уровнем их перекос, а индикатором — параллельность поверхностей 7 и 8 базовым. Последними шабрят поверхности 1 и 10.

Если на поверхностях, подлежащих шабрению, имеется припуск, превышающий рекомендуемый справочниками, то вначале выполняют строгание, шлифование или припиливание, а затем уже шабрение. Тип шабера и ширину его режущей части выбирают в зависимости от формы поверхности, подлежащей шабрению. Так, для предварительного, чернового шабрения (число пятен n = 4^6 на площади 625 мм2) используют шаберы шириной 20...25 мм, получистового (n= 8^15) — шириной 12...16 мм, а для окончательного, чистового (n = 20^30) — шириной 5... 10 мм. Углы установки, заострения и резания при шабрении определяют в зависимости от физико-механических свойств обрабатываемого материала.

Контроль качества шабрения осуществляют посредством поверочных линеек или плит, а также на краску по числу пятен в квадрате со стороной 25 мм. В качестве краски применяют берлинскую лазурь, ламповую сажу, синьку и другие краски, которые разводят на машинном масле.

Шаберы, изготовленные из сталей ШХ15, У12А, Р6М5, затачивают корундовыми кругами зернистостью не более 25 и твердостью СМ1 или СМ2, а шаберы, оснащенные пластинами из твердого сплава, — алмазными кругами или кругами из карбида кремния. Если длина направляющей превышает длину поверочной линейки, то шабрение выполняют по маякам, а именно: в месте максимального износа направляющей шабрят площадку (маяк), а на расстоянии, несколько меньшем длины поверочной линейки, шабрят вторую площадку, находящуюся в одной плоскости с маяком. На эти площадки устанавливают мерные плитки одинаковой высоты, а на них располагают линейку с уровнем или же применяют оптический метод контроля. Далее по линейке шабрят участок направляющей между указанными площадками и, переходя последовательно на соседний участок, шабрят всю поверхность направляющей.

Шабрение направляющих с притиркой пастами ГОИ осуществляют в следующей последовательности. Вначале выполняют черновое шабрение, затем поверхность промывают керосином и высушивают ветошью, после этого поверхность покрывают тонким слоем пасты, далее производят притирку сопряженной детали с заменой (смывка керосином) пасты при ее потемнении до исчезновения рисок и получения необходимой опорной площади.

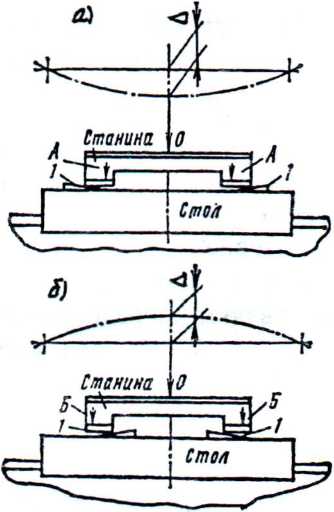

При износе направляющих станин до 0,03 мм их ремонт производят шлифованием или опиливанием и шабрением. Шлифование обеспечивает высокую точность и малую шероховатость поверхностей направляющих. Если стальные или чугунные направляющие станин закалены токами высокой частоты или наклепаны (вибрационным обкатыванием и др.), то их шлифуют. Производительность при шлифовании в несколько раз выше, чем при шабрении. Шлифование выполняют на плоскошлифовальных или продольнострогальных и фрезерных станках, оснащенных шлифовальными приспособлениями. Шлифование направляющих часто сочетают с шабрением сопрягаемых поверхностей направляющих столов, суппортов, кареток, ползунов и других подвижных частей станка. Если износ направляющих находится в пределах 0,3...0,5 мм, то их ремонт осуществляют тонким строганием или опиливанием с последующим шабрением или шлифованием. Тонкое строгание предпочтительно при ремонте незакаленных направляющих. Оно обеспечивает высокую точность обработки и шероховатость поверхностей Ra = 0,32. Его выполняют широкими резцами, оснащенными пластинами твердого сплава ВК6 или ВК8 с доведенной режущей кромкой. Применение резцов с широким лезвием облегчает настройку суппорта станка по профилю направляющей и позволяет уменьшить число рабочих ходов при строгании. Обработку выполняют за несколько проходов: сначала производят два прохода с глубиной резания до 0,1 мм, затем три—четыре прохода с глубиной резания 0,03...0,05 мм. При износе направляющих более 0,5 мм их ремонт выполняют строганием или фрезерованием на продольно-строгальных или про- дольнофрезерных станках в несколько проходов (черновых, а затем чистовых). Строгание направляющих станины можно осуществлять в том случае, если ее габаритные размеры меньше размеров стола продольно-строгального станка. Станину устанавливают в средней части стола указанного точного станка и слегка закрепляют. Затем перемещением стола проверяют на параллельность базовых поверхностей поверхности 11 (см. рис. 1, а). Проверку выполняют индикатором, установленным в суппорте станка. Отклонение от параллельности не должно превышать 0,04/1000 мм. Станину закрепляют, осуществляют пробное строгание любой из горизонтальных поверхностей, например поверхности 2, до устранения износа. Затем посредством контрольной линейки и щупа определяют отклонение поверхности от прямолинейности А, обусловленное погрешностью хода стола станка и другими причинами. После этого станину искусственно деформируют с помощью болтов с гайками и прихватов. Под основание станины устанавливают стальные клинья 1 (рис. 2, а, б), имеющие уклон 0°30'^0°40'и толщину около 0,1 мм у острого конца. Прихватами на четырех участках А и Б деформируют ремонтируемую станину в вертикальной плоскости на величину отклонения от прямолинейности Д, определенную при пробном строгании. Его выполняют один раз; полученную величину А принимают за постоянную при последующих ремонтах станин разных моделей аналогичной длины.

Если отклонение А направлено в сторону вогнутости (рис. 2, а), то станину прогибают на величину Д + 0,02 мм в том же направлении и устраняют износ направляющих строганием. После окончания обработки отпускают болты крепления, удаляют прихваты и клинья. Станина спружинивает, распрямляется, и ее направляющие становятся прямолинейными. Это происходит вследствие того, что при обработке на концах станины снимается больший слой металла, чем в ее середине. Отклонение направляющих в сторону выпуклости находится в пределах, допустимых техническими условиями. В случае, когда отклонение А от прямолинейности направлено в сторону выпуклости (рис.

б), станину выгибают посредством тех же средств на величину Д — 0,02 мм. После обработки направляющих станины и снятия ее со стола станка направляющие, как и в предыдущем случае, оказываются с допустимой техническими требованиями выпуклостью 0,02/1000 мм.

Рис. 2. Схемы деформирования станины при се установке для строгания на столе продольно-строгального станка:

а — в сторону вогнутости; б — в сто¬рону выпуклости –

Для прогиба станины в ее средней части (см. рис 2, а) клинья устанавливают ближе к концам, а прихваты — ближе к середине, как показано стрелками А. Для выгиба станины в средней части (см. рис. 2, б) клинья устанавливают ближе к середине, а прихваты — ближе к краям, как показано стрелками Б. Требуемая величина прогиба или выгиба станины обеспечивается подтягиванием болтов прихватов и перемещением клиньев легкими ударами молотка. При выполнении этой операции деформацию станины контролируют индикатором, измерительный стержень которого подводят к точке 0 — месту максимальной деформации. Окончательно точность положения проверяют при закреплении болтов. Строгают поверхности 1, 2, 3, 4, 6, 7, 8, и 10 (см. рис. 2, а), ликвидируя их износ. Поверхности 11 и 12 обычно не обрабатывают, так как они не подвергаются износу. Точность направляющих после строгания проверяют универсальным мостиком по уровню.

Для повышения износостойкости направляющих после механической обработки выполняют их закалку токами высокой частоты или газовым пламенем, проводят наклепывание шариками, вибронакатывание.

При ремонте направляющих может быть использован следующий способ. Вначале выполняют предварительную механическую обработку направляющих строганием или фрезерованием. Затем поверхности направляющих обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйных камерах при определенном давлении сжатого воздуха и угле наклона струи абразива к поверхности 45...70°, расстоянии от сопла до последней 20...80 мм, расходе воздуха 6...8 м3/мин. Далее осуществляют очистку поверхностей направляющих сжатым воздухом, промывку органическим раствором с последующим ополаскиванием синтетическим моющим средством и сушку поверхностей сжатым воздухом. Затем осуществляют газотермическое напыление направляющих износостойким самофлюсующимся механически легированным порошком, который включает ингредиенты: углерод, хром, никель, марганец, бор, кремний, железо, — находящиеся в определенном процентном соотношении с дисперсностью частиц 40... 100 мкм. Для напыления можно использовать установки УПУ- 3, УПУ-5, УПУ-30, плазмо-техник АГ с дозаторами. Режим напыления: сила тока 400...500 А, напряжение 50...45 В, дистанция напыления 80 мм, транспортирующий газ — аргон или гелий. После напыления выполняют медленное охлаждение в асбестовой "шубе", далее на напыленные поверхности наносят слой, поглощающий лазерное излучение. Затем лазером производят сплошное оплавление поверхностей направляющих. После охлаждения покрытие шлифуют алмазными кругами марок АСКМ, АСК, АСВ с зернистостью 200/160, 250/200. Осуществляют контроль качества обработки и толщину покрытия посредством бета-толщинометрами типа БТИ-6, БТИ-8. Далее наносят слой, поглощающий лазерное излучение, и оплавляют полученный после шлифования микрорельеф лазерным лучом. Затем поверхности направляющих очищают раствором "Лабомид-101" и контролируют шероховатость, волнистость (профилографом- профилометром модели 201), а также геометрические параметры направляющих. Износостойкость направляющих, восстановленных этим способом, (по сравнению, например, с закаленной сталью 45) повышается в два раза. Оплавление данного порошкового покрытия лазерным лучом дает дополнительное повышение износостойкости в 1,3...2 раза по сравнению с газовой горелкой. Структура покрытий после лазерного оплавления обладает пониженной склонностью к схватыванию в условиях граничной смазки при меняющихся в широких пределах удельных нагрузках и скоростях скольжения, характерных для большинства направляющих станков.

Применение финишной лазерной обработки (микрооплавление шероховатости и волн) уменьшает шероховатость в 1,5... 2,5 раза, шаги неровностей — до 4 раз. В результате уменьшения волнистости повышается контактная жесткость поверхностного слоя в 1,5...2 раза, уменьшается время приработки направляющих в 1,4... 1,6 раза. При значительных износах направляющие ремонтируют: строганием или фрезерованием с последующей установкой накладок из гетинакса Б, винилпласта 10, текстолита ПТ или ПТ-1, (накладки приклеивают БФ-2, БФ-4, эпоксидным клеем); вихревым напылением полиамида (капрона и др.); нанесением литьевым способом стиракрила; нанесением наплавкой или металлизацией металлических сплавов (латуни ЛЦ38Мц2С2, монель-металла, цинкового сплава ЦАМ 10-5). Значительные дефекты и большой износ направляющих устраняют строганием или фрезерованием или установкой на их место и закреплением болтами накладных направляющих. После восстановления направляющих проверяют их геометрическую точность с помощью универсальных приспособлений

Контрольные вопросы:

1. Способы ликвидации трещин.

Ответ:Вначале необходимо сбить с аварийного участка стены штукатурку, ориентируясь по длине выбранной пластины. Если она составляет 1 м, то зачистку поверхности следует произвести по 50 см на каждой из сторон трещины. Глубина полученной штробы должна быть равной толщине пластины.

-

Ее крепеж выполняется в зависимости от материала и толщины стены посредством дюбелей или длинных болтов. Для последнего варианта выполняется сквозное сверление конструкции. -

Трещину и штробы следует очистить и заполнить монтажной пеной, а затем вставить в выемку якорь и зафиксировать его крепежными элементами. Систему стяжек рекомендуется устанавливать в трех местах проблемной зоны: поперек возле конца и начала трещины, а также на ее середине. После этого нужно закрепить на аварийном участке армирующий материал и выполнить оштукатуривание.

2. Как использовать ввертыши при заделке трещин?

3. Способы устранения износа направляющих.

Ответ:Строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

4. Как устранить забоины и риски направляющих?

Ответ:О погрешности формы и расположения поверхностей направляющих, т.е. отклонения от прямолинейности, плоскостности, параллельности, перпендикулярности, угла наклона, а также спиральная изогнутость, должны находиться в пределах, указанных в паспортах на оборудование;

0 на поверхности направляющих недопустимы незаделанные раковины, трещины, пробоины, сколы, местные пористости, вмятины, забоины, штрихи, задиры, заусенцы и др.;

О количество заваренных дефектных мест на направляющей не должно быть более трех при длине направляющей до 1,5 м и шести при большей длине, а для направляющих установочных перемещений до 1,5 м больше пяти;

О переход обработанных поверхностей в необработанные должен сопровождаться фаской;

О количество несущих пятен при проверке направляющих на краску с помощью плит, линеек или сопряженных деталей (стволов, суппортов, кареток, ползунов и т.п.) не должно превышать значений, указанных в технических условиях. Пятна должны равномерно располагаться по поверхности направляющих;

О поверхность направляющей должна иметь одинаковую твердость по всей длине;

О зазоры в направляющих должны быть отрегулированы так, чтобы обеспечить минимальные люфты и плавное свободное перемещение подвижных узлов.

5. Контроль качества шабрения.

Ответ:Контроль качества шабрения. Качество шабрения определяют по числу пятен (точек), приходящихся на единицу обработанной поверхности. Чем больше пятен, тем выше точность обработки. Для контроля используют квадратную рамку 25 х 25 мм, которую накладывают на контролируемую поверхность и считают число пятен в рамке: 8...10 пятен - черновое шабрение; 12 – получистовое; 15 – чистовое; 20 – точное; 25 – тонкое. Виды дефектов при шабрении.

Практическое занятие №29

Изучение технологии ремонта корпусов статора и подшипниковых щитов

Цель работы: освоить технологию ремонта корпуса статора и подшипниковых щитов

Ход занятия:

1. Изучить краткие теоретические сведения.

2. Выполнить задание.

3. Оформить отчет в соответствии с заданием.

4. По контрольным вопросам подготовиться к защите практической работы.

Пояснения

В процессе работы электрической машины происходит износ, ослабление крепления и изменение формы ее отдельных деталей. Некоторые детали даже при сохранении формы и размеров теряют свою работоспособность в результате потери упругости. Все это приводит к ухудшению энергетических и эксплуатационных показателей работы машины и требует ее ремонта.

Характерными повреждениями сердечников статоров (роторов) являются: ослабление посадки сердечников в корпусе (на валу), их сдвиг в осевом направлении, распушение крайних листов, ослабление прессовки, нарушение изоляции между листами, выгорание или оплавление отдельных участков и износ внутренней (наружной) поверхности.

Ремонт при ослаблении посадки сердечника. Сначала осматривают сердечник статора и проверяют состояние стопоров и кольцевых шпоночных канавок, в которых они установлены. Устанавливают сердечник на место по заводскому исполнению и закрепляют его новыми стопорами или кольцевыми шпонками, причем отверстия для стопоров сверлят в новом месте. При ослаблении посадки сердечника ротора его выпрессовывают с вала, вал ремонтируют или заменяют на новый и вновь устанавливают сердечник ротора.

Ремонт при распушении крайних листов сердечника. Для устранения этого дефекта в машинах малой мощности пропиливают ножовочным полотном наклонные пазы в зубцах (их размеры показаны на рис. 16.1.1, а) и проваривают эти пазы электродуговой сваркой (электрод 0ММ5 диаметром 2 мм). При сварке распушенные зубцы 4 сжимают сегментом или кольцом 3 с помощью шпилек 2, пропущенных через пазы. Сварные швы опиливают совместно с сердечником до требуемого размера. Распушенные зубцы можно также склеить, промазав лаком и стянув кольцом и шпильками до полного высыхания лака. Для машин большей мощности, имеющих относительно высокие зубцы, указанные способы ремонта не применяют, поскольку они не обеспечивают прочного и надежного скрепления зубцов и создают замкнутые контуры для протекания вихревых токов. В этом случае можно рекомендовать установку дополнительной шайбы 5 с зубцами (пальцами) 6, как показано на рисунке16.1.1,б, или установку отдельных нажимных пальцев 6 между сердечником 4 и нажимной шайбой 7, как показано на рис. 16.1.1, в. Такой ремонт возможен при распрессовке сердечника и его частичной или полной перешихтовке.

Ремонт при ослаблении прессовки сердечника. При общем ослаблении прессовки сердечников небольшого диаметра между нажимнойшайбой 7 и крайними листами сердечника через каждые 2... 4 зубца забивают текстолитовые клинья 8 (рис. 16.1.1, г), обеспечивающие нормальную прессовку сердечника. Чтобы определить необходимую толщину клина, можно предварительно опрессовать сердечник при давлении 1 МПа. Ширина клина не должна превышать ширины зубца. Для предохранения клина от выпадения его перед установкой промазывают клеящим лаком и загибают крайний лист 9 сердечника. При местном ослаблении прессовки сердечника статора (дефект или выпадение вентиляционной распорки) поврежденную распорку выправляют, а вместо выпавшей забивают текстолитовый клин, загибая на него с двух сторон крайние листы сердечника.