ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 454

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

3. Опишите технологию ремонта корпуса статора

Ответ:Ремонтные работы начинают с осмотра статора со стороны расточки и спинки. Легким обстукиванием проверяют, плотно ли закреплены распорки в вентиляционных каналах, не ослаблены ли клинья в пазах, прочно ли закреплены нажимные пальцы, создают ли они необходимое нажатие на крайние пакеты активной стали, особенно если зубцы разрезные, нет ли следов местного нагрева стали в виде цветов побежалости или темных пятен. Если клинья в пазах имеют слабину, необходимо произвести пере-клиновку пазов статора.

4. Опишите технологию ремонта подшипниковых щитов

Ответ:Ремонт механических деталей, подшипниковых щитов1, станин и т. п, сводится к заварке трещин и восстановлению изношенных посадочных мест. Заваривать трещины в чугуне в нагретом состоянии можно ацетилено-кислородным пламенем или чугунным электродом, в холодном состоянии — медным электродом или сваркой стальным электродом стальных шпилек, ввернутых в чугун на резьбе (метод прошивки).

Практическое занятие №30

Изучение технологии изготовления и укладки обмоток электрических машин

Цель работы: получить представление о технологиях изготовления и укладки обмоток электрических машин

Ход занятия:

1. Изучить краткие теоретические сведения.

2. Выполнить задание.

3. Оформить отчет в соответствии с заданием.

4. По контрольным вопросам подготовиться к защите практической работы.

Пояснения

Изготовление и укладка обмоток из круглого провода ручным способом

| Из круглого провода изготовляют обмотки статоров и роторов машин малой мощности, обмотки статоров и фазных роторов асинхронных электродвигателей до 80 — 100 кВт, обмотки якорей и возбуждения машин постоянного тока средней мощности. Обмотки машин, выпускаемых в небольших количествах, укладывают при изготовлении ручным способом, а в серийном и массовом производстве — механизированным. Степень механизации определяется объемом изготовляемых машин: чем больше объем выпускаемых однотипных машин, тем выше степень механизации. Изготовление обмоток статоров ручным способом начинают с намотки катушечных групп, используя намоточные станки НК-4А (рис. 126) и шаблоны. Провод сматывают с катушек 5, устанавливаемых на торец. Перед началом работы оператор производит заправку проводов через направляющие 7, натяжное устройство 6, раскладчик 4 и крепит их к шаблону 3 в зажиме 1. На блоке 2 автоматики устанавливают программу намотки: количество витков в каждой катушке и количество катушек в катушечной группе. Программа предусматривает возможность намотки катушек в катушечной группе с разным количеством витков. Включение станка осуществляется с пульта управления 5. Если обмотка двухслойная, после укладки первого слоя устанавливают прокладку 5 на нижний слой и заполняют проводниками 6 верх паза (рис. 127г). Уплотняют подбойкой проводники в пазу, снимают технологические прокладки, заворачивают одну сторону верхней части пазовой изоляции, а затем другую сторону 7 (рис. 127д), устанавливают прокладку для предохранения корпусной изоляции от задирания клином и забивают клин 8 (рис. 127е), который должен входить в паз туго и сидеть плотно. Это необходимо, чтобы обмотка не могла сдвинуться в пазу при дальнейших технологических операциях и работе. При укладке катушек между верхом и низом лобовых частей ставят изоляцию в виде простынок и при необходимости ее закрепляют бандажом, чтобы она не сдвинулась. После укладки катушек осуществляют соединение и пайку схемы, припайку выводных кабелей и бандажирование (обвязку) лобовых частей. Соединение схемы выполняют собственным проводом катушек в соответствии с требованием чертежа. Обрезают провода на нужную длину и надевают на них изоляционные трубки. При соединении двух — четырех проводов их скручивают, скрутку обрезают и сваривают с торца. Места сварки изолируют трубками. При большем количестве проводов скрутку проварить трудно, поэтому для соединения используют медные гильзы, в которые укладывают провода с двух сторон; гильзу обжимают и сваривают, заливая в нее припой. Выводные кабели присоединяют к схеме, гильзами и проваривают. Места сварки изолируют лентами. Бандажирование лобовых частей производят шнуром, который с помощью проволочной иглы протягивают между катушками в местах их выхода из пазов. Шнур скрепляет проводники в лобовых частях, удерживает от сдвига и выпадания изоляционные прокладки, крепит выводные кабели. Для придания лобовым частям необходимой формы и обеспечения их размеров, заданных чертежом, производят формовку (правку) ударами молотка через фибровую .или текстолитовую прокладку. | | |

| | | |

| Раздельным способом можно изготовлять только обмотки концентрической формы, поэтому для двухслойных обмоток были разработаны специальные конструкции, которые в отличие от равнокатушечных обмоток имеют концентрическую форму. Такие обмотки, предназначенные для механизированной укладки, называют одно и двухслойными концентрическими и двухслойными концентрическими. Выбор технологической схемы и оборудования для изготовления обмоток способом втягивания зависит от размеров сердечников, схемы обмотки и производственной программы. Из всех операций намотка катушечных групп является самой длительной, поэтому для, сокращения времени два намоточных станка и один втягивающий работают в комплекте. Их производительность, как правило, составляет 60 — 80 тыс. статоров в год. Рассмотрим изготовление обмоток способом втягивания при использовании отдельных станков, то есть когда каждая операция выполняется на отдельном станке. Наиболее распространенный способ изолирования пазов — изготовление пазовых коробов и установка их в пазы сердечника. Принцип действия станка следующий. Лента изоляционного материала (рис. 128) протягивается механизмом 3 прерывистого действия через профильные направляющие 2, с помощью которых отбортовываются манжеты. В момент прекращения подачи ленты нож 4 отрезает заготовку 5 требуемой длины. Затем пуансон 7 подает заготовку в формующую матрицу 8, которая одновременно служит направляющим желобом для передачи отформованного короба 9 толкателем 6 в паз статора 10. После этого статор поворачивается специальным фиксирующим механизмом, обеспечивая соосное положение очередного неизолированного паза с матрицей и находящимся в ней коробом. Цикл изготовления и подачи пазовых коробов повторяется. При изолировании для установки и снятия сердечников большой массы станки оснащают подъемными устройствами. Современные станки, используемые в массовом производстве, снабжены специальными манипуляторами (роботами), которые позволяют механизировать весь процесс изолирования. Намотку катушек производят на автоматических намоточных станках, а втягивание — на втягивающем станке. На головке намоточного станка располагают шаблоны (например, три) под углом 120° (рис. 129). На каждый шаблон наматывается одна катушечная группа, состоящая из нескольких катушек. Для намотки используют непрерывный провод. Оператор устанавливает бухту с намоточным проводом на подставку 1 и закрывает ее баллоногасителем 2. Затем через натяжное устройство 3 заправляет провод в станок 4, выводит в отверстие мотовила 6, пропускает через фильеру 7, крепит в зажиме 10 и закрывает предохранительный кожух 5. При этом блокировка срабатывает на включение станка и станок готов к работе. Включение станка осуществляется ножной педалью 9. Станок в автоматическом цикле наматывает три катушечные группы по две катушки в каждой на шаблон 8 и останавливается, при этом провод отрезается, а конец, оставшийся на станке, удерживается зажимом 10. Оператор сдвигает предохранительный кожух станка и вводит переносное устройство 2 (рис. 130а) в шаблоны. При этом срабатывает устройство, сближающее стороны шаблонов, и намотка катушек ослабляется. Оператор вручную передвигает витки обмотки 1 на переносное устройство, выводит его из шаблонов вместе с обмоткой, закрывает предохранительный кожух и включает станок для намотки следующей группы. Затем переносное устройство вводится в штыревую оправку 3 (рис. 130б); катушки вручную сдвигаются на оправку, а переносное устройство выводится из нее. Втягивание катушек в сердечник: а — складывание шаблона и установка переносного устройства, б — перенос катушек на втягивающую оправку, в — установка сердечника и втягивание в него обмотки Далее оператор надевает на штыревую оправку фиксатор 6 штырей (рис. 130в), сердечник 5 и включает кнопку «Фиксация сердечника». При этом рычаги 4 поворачиваются к сердечнику и фиксируют его от сдвига при втягивании обмотки. Затем оператор включает кнопку «Втягивание» и происходит втягивание обмотки 1 и одновременно установка клина крышки. После этого он снимает фиксатор штырей, освобождает сердечник от рычагов, снимает сердечник с втягивающей оправки и выполняет на разжимной оправке разжим лобовой части. При изготовлении большого количества однотипных статоров экономически целесообразно использовать агрегатные станки, на которых объединены функции двух намоточных станков и одного втягивающего. Резкое повышение производительности труда на них достигнуто в результате ликвидации операции ручного переноса катушечных групп на втягивающую штыревую оправку. По конструкции это сложные станки, требующие квалифицированного обслуживания. | ||

| | | |

| Катушки из прямоугольного провода разделяют на две группы. К первой группе относят катушки, предназначенные для низковольтных обмоток, на которые при их изготовлении не наносят корпусную изоляцию (ее устанавливают в паз до начала укладки). Ко второй группе относят катушки, предназначенные для высоковольтных обмоток, на которые при изготовлении наносят корпусную изоляцию. Катушки бескорпусной изоляции применяют в низковольтных машинах и укладывают в полуоткрытые пазы, а катушки с корпусной изоляцией используют в высоковольтных машинах и укладывают в открытые пазы. По форме обмотки могут иметь вид многовитковых или одновитковых катушек либо стержней, которые представляют собой полувиток. После растяжки катушки не имеют точных размеров, так как медный провод обладает значительной упругостью. С увеличением угла растяжки влияние упругости сказывается сильнее. Для придания окончательной формы катушку формуют на макете. Ее укладывают на макет, который имеет геометрическую форму лобовой части и головки катушки. Затем лобовую часть и головку катушки подбивают молотком через текстолитовую прокладку. Готовые катушки укладывают в пазы сердечника, находящегося вне корпуса или в корпусе. Во втором случае укладка менее удобна. Сердечник или корпус с сердечником устанавливают в кантователь, который позволяет поворачивать сердечник в процессе укладки. Перед укладкой катушек пазы изолируют. Сначала устанавливают на дно паза прокладку 1 (рис. 134) для предохранения корпусной, изоляции катушек при укладке и осадке, затем корпусную изоляцию 2 (очередность укладки катушек в пазы указана на рисунке римскими цифрами). Укладывая в паз катушки I и II, осаживают, их молотком через подбойку и устанавливают междуфазовую изоляционную прокладку 3. Далее укладывают катушки III и IV и загибают концы корпусной изоляции, на которые ставят прокладку под клин 4, а с торца забивают клин 5. При укладке катушек в пазы производят правку лобовых частей и их увязку. После укладки выполняют соединение схемы, ее сварку, сварку выводных концов и увязку схемы. Высоковольтные многовитковые катушки по форме соответствуют катушкам бескорпусной изоляции, но не разделены на две полукатушки. Технологические операции намотки лодочки, скрепления витков, прессования, растяжки и формовки катушек с корпусной изоляцией соответствуют технологическим операциям изготовления катушек с бескорпусной изоляцией. При этом используется аналогичное оборудование. Последующая операция — нанесение корпусной изоляции (обматывание пазовой и лрбовой частей катушки лентами). При изолировке лента должна ложиться плотно на изолируемый участок, поэтому ее необходимо утягивать. Утяжка играет особенно важную роль при многослойной изолировке. При этом не допускаются складки, морщины, воздушные мешки. По окончании изолировки конец ленты закрепляют узлом или приклеивают. До настоящего времени в качестве изоляции применяли микаленту на масляно-битумных лаках с последующей компаундировкой катушек. Эта изоляция называется термопластичной и имеет класс нагревостойкости А. В последние годы используют непропитанные ленты на основе слюдяных бумаг с последующей пропиткой катушек эпоксидными компаундами. При этом применяют два способа: сухой (монолит-2) и мокрый (монолит-3). При сухом способе катушки после изолировки укладывают в сердечники в пропитывают в эпоксидных компаундах вместе с ним, после чего запекают. При мокром способе катушки после изолировки пропитывают эпоксидными компаундами и подсушивают, по таким режимам, которые позволяют подсушить до отлипа наружные слон изоляции, сохраняя влажными внутренние. Затем катушки укладывают в сердечник и запекают. Перед укладкой высоковольтных многовитковых катушек в открытые пазы устанавливают бандажные кольца с каждой стороны статора для последующего крепления лобовых частей. После укладки производят соединение и пайку схемы и выводных кабелей. Эти операции выполняют так же, как и в машинах с катушками без изоляции. Контрольные вопросы: 1. Опишите технологию изготовления и укладки обмоток из круглого провода ручным способом Ответ:Сначала во все пазы устанавливают корпусную изоляцию 1, а в паз, в который будут всыпать проводники, еще и технологические картонные прокладки 2 для предохранения изоляции провода от повреждения (рис. 2а). Для заполнения паза опускают проводники 3 (рис. 2б) между технологическими прокладками 2. При этом проводники расправляют и уплотняют в пазу подбойкой 4 (рис. 2в). Если обмотка двухслойная, после укладки первого слоя устанавливают прокладку 5 на нижний слой и заполняют проводниками 6 верх паза (рис. 2г). Уплотняют подбойкой проводники в пазу, снимают технологические прокладки, заворачивают одну сторону верхней части пазовой изоляции, а затем другую сторону 7 (рис. 2д), устанавливают прокладку для предохранения корпусной изоляции от задирания клином и забивают клин 8 (рис. 2е), который должен входить в паз туго и сидеть плотно. Это необходимо, чтобы обмотка не могла сдвинуться в пазу при дальнейших технологических операциях и работе. При укладке катушек между верхом и низом лобовых частей ставят изоляцию в виде простынок и при необходимости ее закрепляют бандажом, чтобы она не сдвинулась. После укладки катушек осуществляют соединение и пайку схемы, припайку выводных кабелей и бандажирование (обвязку) лобовых частей. Соединение схемы выполняют собственным проводом катушек в соответствии с требованием чертежа. Обрезают провода на нужную длину и надевают на них изоляционные трубки. При соединении двух -- четырех проводов их скручивают, скрутку обрезают и сваривают с торца. Места сварки изолируют трубками. При большем количестве проводов скрутку проварить трудно, поэтому для соединения используют медные гильзы, в которые укладывают провода с двух сторон; гильзу обжимают и сваривают, заливая в нее припой. Выводные кабели присоединяют к схеме, гильзами и проваривают. Места сварки изолируют лентами. Бандажирование лобовых частей производят шнуром, который с помощью проволочной иглы протягивают между катушками в местах их выхода из пазов. Шнур скрепляет проводники в лобовых частях, удерживает от сдвига и выпадания изоляционные прокладки, крепит выводные кабели. Для придания лобовым частям необходимой формы и обеспечения их размеров, заданных чертежом, производят формовку (правку) ударами молотка через фибровую .или текстолитовую прокладку. 2. Перечислите операции изготовления многовитковой низковольтной статорной катушки из прямоугольного провода Ответ:Изготовляют полюсные катушки (см. рис. 3.33) из круглых или прямоугольных изолированных проводов. Полюсные катушки разнообразны по конструкции и отличаются друг от друга размерами и весом, числом витков и диаметром наматываемого провода. Для тяговых и крановых электродвигателей постоянного тока катушки главных полюсов с параллельной обмоткой изготовляют весом от 1 до 100 кг и наматывают их круглыми изолированными проводами диаметром 0,3...1,5 мм, число их витков колеблется от 700 до 5000. 3. Изготовление и укладка обмоток из круглого провода механизированным способом Ответ:Укладка обмотки в статор содержит следующие операции: нарезку изоляции; намотку провода на шаблон; изолирование пазов; всыпание проводников в пазы; забивку клиньев; сборку схемы; пайку схемы и выводных концов; увязку (бандажирование) лобовых частей. Как правило, все операции выполняет один рабочий. |

Практическое занятие №31

Изготовление пазовой изоляции низковольтных электродвигателей

Цель работы: получить практические навыки изготовления пазовой изоляции низковольтных электродвигателей.

Задание:

1. Изучить теоретический материал.

2. Составить алгоритм работ.

3. Ответить на контрольные вопросы.

4. Оформить отчет.

Пояснения.

Используемое оборудование и инструменты:

- ручные рычажные ножницы;

- штангенциркуль 150 мм;

- металическая линейка;

- слесарный нож;

- ножницы;

формовочное приспособление для пазовых коробочек.

Изготовление изоляции.

По размерам паза статора электродвигателя определяют размеры заготовок пазовой коробочки.

Изготовляют пробную заготовку для одной пазовой коробочки.

Используя формовочное приспособление придать необходимую форму пазовой коробке.

Выступающую часть пазовой коробочки требуется усилить, обеспечив размер вылета пазовой коробочки.

Внешний вид пазовой коробочки с манжетой для усиления показан на рис. 1. Ширина манжеты пазовой коробочки электродвигателя зависит от типа электродвигателя, и составляет примерно 5...25 мм.

Укладывают пробную заготовку в паз и уточняют размеры и количество требуемых заготовок.

Расположить пазовые коробочки в пазу статора, как показано на рис. 2, а длина вылета определить по таблице 1.

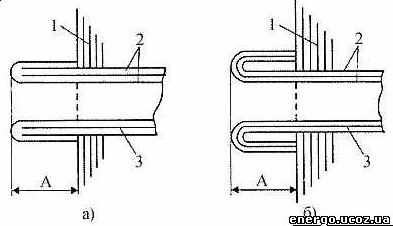

Рис. 2. Чертеж пазовой коробочки в пазу и вылет манжеты:

а - манжета, образованная внутренним слоем пазовой коробочки, б - манжета, образованная тремя слоями пазовой коробочки; 1 - пакет железа, 2 - электрокартон, 3 - внутренний слой лакоткани или миканита.

Технология изготовления пазовой изоляции:

1. Нарезать полосы изоляционного материала (изофлекс, синтофлекс) согласно размерам пробной заготовки, шириной равной длине заготовки.

2. Изготовить из подготовленных полос заготовки по развернутой ширине пазовой коробочки.

3. Придать форму заготовки с помощью формовочного приспособления и скомплектовать пазовые коробочки.

4. Размеры междуслойных прокладок в пазу и междуфазовых прокладок в лобовой части, определяют по размерам статора электродвигателя.

5. Заготовить по одной пробной прокладке и уточнить их размеры по электродвигателю.

6. Изготовить комплекты междуслойных прокладок в пазу и комплект междуфазовых - в лобовых частях.

После укладки первой катушки схемы, необходимо определить уплотнения обмотки, путем установки прокладок под клин.

Таблица 1- Примерный размер длинны вылета пазовой коробочки из паза для низковольтных электродвигателей.

| Мощность низковольтного электродвигателя, кВт. | При двухслойной манжете: | При трехслойной манжете: |

| 0,5 - 5 | 10 мм. | 8 мм. |

| 5 - 40 | 15 мм. | 12 мм. |

| 40 - 100 | 20 мм. | 15 мм. |

Контрольные вопросы:

1. Изготовление изоляции.

Ответ:Изготовление изоляции и оболочек выполняется разными методами экструзии, в соответствии с характеристиками используемых материалов и процессом вулканизации. Экструзия изоляции и оболочек выполняется с помощью обычных экстру-деров с Т - образной головкой. Проводник, который должен быть покрыт ( или жила, или сердцевина кабеля, которые должны быть покрыты оболочкой), проходит через трубку сердцевины, поддерживаемую коаксиально в головке и расположенную концентрично с матрицей с помощью сужающейся выступающей части к трубке сердцевины - острие сердцевины. Кабели высокого и сверхвысокого напряжения на основе эластомерного сополимера этилена и пропилена и СПЭ изготавливают с помощью обычной двойной последовательной ( тандем-экструзия) или тройной экструзии. В тандем-экструзии сначала на проводнике экструзией получают внутренние полупроводящие слои, а затем проводят совместную экструзию изоляции и наружного полупроводящего слоя ( экрана) через ту же Т - образную головку. В тройной обычной экструзии все три слоя экструдируют одновременно через одну Т - образную головку. Применение одного из описанных процессов обеспечивает лучшее соединение промежуточных слоев и исключение дефектов. Методы автоматизированного проектирования червяков и матриц, основанные на теоретических и экспериментальных исследованиях реологических характеристик полимеров, и программируемое распределение температур обеспечивает хорошее управление молекулярной упаковкой и структурой и, тем самым, минимизацию морфологических дефектов в объеме изоляции.

Для изготовления изоляции