ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 405

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

региона и отрасли находятся в похожих условиях, поэтому маловероятно получение здесь долговременных преимуществ перед конкурентами.

Затраты на обслуживание техники, оборудования и объектов инфраструктуры также могут быть весьма значительны. А самое важное то, что возможности по их оптимизации на российских предприятиях еще велики. Мы говорим, разумеется, не о “тупом” сокращении ремонтных служб и переходе к работе “пока не развалится”, а именно о поиске оптимального с точки зрения надежности и экономической выгоды состояния инфраструктуры и уровня затрат.

Первое, к чему стремились предприятия, начинающие трудный подъем после спада начала 1990-х годов, - это обновление производственных фондов. За последние 10 - 15 лет выполнена огромная работа, и можно сделать однозначный вывод: производственные фонды России сейчас далеко не отсталые. Огромные средства тратятся на техническое перевооружение и поддержание производственной инфраструктуры. Те предприятия, которые не смогли этого сделать, уже сменили собственников.

Что показала эта работа?

1. Выяснилось, что техническое обслуживание и ремонты для промышленности - это черная дыра, в которой без труда исчезает все заработанное непосильным трудом.

2. Снабжение ремонтов - область деятельности, крайне тяжело поддающаяся управлению, оптимизации и снижению затрат.

Чтобы понять размер проблемы, достаточно посетить склады оборудования любого крупного предприятия. Горы дорогого ржавого железа часто под открытым небом можно увидеть даже у самой, казалось бы, продвинутой компании.

В окружающем предприятие мире теперь есть и сырье, и почти любые материалы и оборудование. Но нет такого технического директора, который сказал бы, что техническое обслуживание и ремонты снабжаются удовлетворительно. Службы снабжения и технической дирекции обычно видят главную проблему в недостатке средств и занимаются выбиванием денег у финансового директора. Чтобы закупить еще запасных частей, которые вполне могут осесть на длительный срок на складе оборудования.

Почему так происходит? Ведь каждый новый собственник, директор, главный инженер пытаются навести порядок в этой сфере. Однако без радикального пересмотра взглядов на методы управления инфраструктурой достичь серьезных результатов в этой области невозможно.

Во-первых, следует пересмотреть сложившееся представление технических служб, что управление инфраструктурой - это управление ремонтами. Управление ремонтными работами - это, несомненно, важнейший элемент управления инфраструктурой. Однако сам по себе этот процесс имеет незначительные ресурсы по совершенствованию с целью снижения затрат.

Затраты на содержание ремонтных служб и программы ремонтов и модернизации - первое, что попадает под сокращение в случае любых трудностей производственной компании или экономических кризисов. За последние 10-15 лет их было немало, поэтому на большинстве предприятий ремонтные службы сильно сокращены, а инфраструктурные риски выросли выше разумных пределов. Если учесть, что для крупных городов характерно отсутствие подхода молодых кадров и выбытие по возрасту квалифицированных специалистов, то встает вопрос: а где, собственно, остались резервы?

В поисках резервов начнем с самого начала.

Правильно ли мы планируем? Самое сложное в системе ТОиР - это обоснование объёмов работ и, соответственно, расходов. Этот вопрос тесно связан со стратегией технического обслуживания. В сущности, он сводится к тому, что люди не понимают, зачем ремонтируют. Что мы хотим достичь в результате этого процесса?

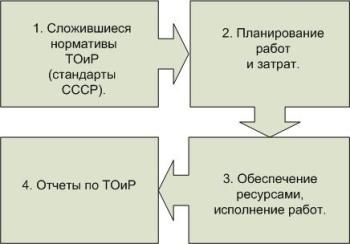

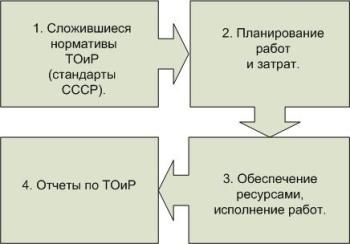

Типичный для российской промышленности метод планирования работ ТОиР - календарный или периодический. Он изображен на схеме:

Отчасти такая практика унаследована от советских времён. Отчасти она обусловлена огромным числом работ ТОиР, например, в производственном цехе металлургической компании (десятки тысяч на год). Управлять такой массой работ силами нескольких ответственных и планировщиков действительно затруднительно. Достоинство метода периодических планово-предупредительных ремонтов (ППР) - простота использования и наработанная за десятилетия нормативная и организационная база. Сегодняшние главные инженеры верстали календарные планы ремонтов еще будучи выпускниками ВУЗов.

Проблемы методики периодических планово-предупредительных ремонтов

В чём проблемы методики периодических планово-предупредительных ремонтов?

Первая проблема, очевидная для всех, кто знаком с ситуацией - отсутствие экономически обоснованной нормативной базы. Например, на многих металлургических предприятиях основным источником нормативов по формулам ремонтных циклов оборудования, расчёта трудозатрат и периодичности является “Временное положение о техническом обслуживании и ремонтах механического оборудования предприятий системы Минчермета СССР” 1982 г, разработанный Всесоюзным НИИ организации производства и труда черной металлургии. Возможно, эти нормативы не так плохи и годятся в качестве неких опорных для расчёта графиков нового или неизвестного оборудования, однако в процессе эксплуатации имеется возможность уточнить надежность, наработку на отказ и проблемы каждого объекта. Однако процесс анализа связи мероприятий ТОиР и эффективности работы предприятия отсутствует на большинстве предприятий. Также нет механизма уточнения нормативов по статистическим данным о результатах работ по парку оборудования.

Хотя обычно персонал предприятия ведет работу по журналам дефектов, производится периодическая оценка вибрационного состояния оборудования, эта ценная информация почти не используется. В рамках существующей схемы управления практически отсутствуют механизмы уточнения нормативов, изменения ремонтных циклов на основе этих данных.

Самый главный недостаток жесткого периодического планирования - это высокий уровень затрат для достижения приемлемого уровня надежности оборудования.

Что делать?

Для решения этих проблем необходимо осуществить переход цикл управления, предполагающий постоянную оценку результативности процесса.

Такой цикл управления имеет обратные связи, позволяющие оценивать эффективность управленческих решений и затрат на ТОиР.

Входными данными для построения экономически эффективной и безопасной системы управления инфраструктурой (и в целом управления любыми процессами) будут служить показатели рисков (величины возможных потерь и вероятности их проявления), свойственных объектам и процессам предприятия.

Подсистема риск-менеджмента играет, таким образом, роль обратной связи в системе управления инфраструктурой. Главное назначение подсистемы риск-менеджмента - организовать и автоматизировать процесс сбора и анализа данных о рисках предприятия для использования в принятии широкого круга управленческих решений.

Конкретно в системе управления состоянием инфраструктуры такими основными вопросами являются:

• Какую стратегию обслуживания (ППР, по состоянию, по отказу) применять к конкретным техническим местам и типам оборудования.

• Определение структуры ремонтных циклов по типам ремонтов и периодичности.

• Уточнение нормативов.

• Определение необходимых неснижаемых и аварийных запасов материалов и запасных частей на внеплановые ремонты.

Главная проблема этого метода - необходимость оперировать большими объёмами информации, что невозможно без построения автоматизированной системы, хранящей историю ремонтов и данные об объектах, или Enterprise Assets Management (EAM). EAM-системы позволяют эффективно управлять основными фондами, обеспечивая учёт затрат на актив, расчёт бюджета, интеграцию с кадровой системой, МТО и бухгалтерией. На фоне экономии и увеличения надежности инфраструктуры, которые может получить компания, затраты на создание таких систем несравнимо малы.

Управление основными фондами: как автоматизировать ремонты и техническое обслуживание

Решения класса EAM в России менее известны, чем ERP- или CRM-системы. Но это не умаляет их значимости. Управление основными фондами (Enterprise Asset Management, EAM) напрямую связано с техническим обслуживанием и ремонтами (ТОиР) - жизненно важной областью деятельности энергетических и транспортных компаний, добывающих и оборонных предприятий, автосервисов и операторов связи. Более того, в таких системах как SAP R/3 и IFS Applications EAM-функциональность напрямую интегрирована со стандартными модулями ERP, будучи таким образом дополненной финансовыми, производственными и прочими модулями.

Аббревиатура EAM была введена в конце 1990-х годов аналитической компанией Gartner Group, подобно “стандартизованным” ранее системам MRP, MRPII и ERP. Впрочем, реальным стандартом в его классическом понимании EAM не является, хотя существуют устойчивые управленческие методологии, которые и лежат в его основе.

Интегрированные системы управления основными фондами явились логическим развитием компьютерных систем управления ремонтами (Computerized Maintenance Management Systems - CMMS), существующих уже более 20 лет. Основное предназначение CMMS-систем - это сокращение затрат на обслуживание оборудования и повышение производительности (коэффициента готовности).

Рассмотрим функциональность типовой CMMS-системы, а затем и расширенную функциональность системы класса EAM.

CMMS обеспечивает поддержку следующих возможностей:

Ведение регистра оборудования, технических установок, агрегатов и их компонентов.

Регистрация технических данных, спецификаций для установки, ремонта и обслуживания оборудования.

Планирование основанных на календаре предупредительных ремонтов и генерация наряд заказов.

Планирование и диспетчеризация исполнения наряд заказов.

Отчётность о выполнении наряд заказов - объёмы работ, рабочее время, использованные материалы и понесенные затраты.

Управление складским хозяйством, возвратом материалов и запасными частями.

Управление снабжением материалами, запасными частями и внешними подрядчиками.

Стандартная отчётность и статистика.

Контроль доступа пользователей к системе.

CMMS-система управляет и поддерживает только наряд-заказы. В отдельных системах поддерживаются элементарные бизнес-процессы, однако они обычно жестко зашиты в ядро системы и используются только для управления наряд-заказами.

EAM-системы обеспечивают всю ту же функциональность, что и CMMS (порой даже более продвинутую), равно как и много других возможностей:

Затраты на обслуживание техники, оборудования и объектов инфраструктуры также могут быть весьма значительны. А самое важное то, что возможности по их оптимизации на российских предприятиях еще велики. Мы говорим, разумеется, не о “тупом” сокращении ремонтных служб и переходе к работе “пока не развалится”, а именно о поиске оптимального с точки зрения надежности и экономической выгоды состояния инфраструктуры и уровня затрат.

Первое, к чему стремились предприятия, начинающие трудный подъем после спада начала 1990-х годов, - это обновление производственных фондов. За последние 10 - 15 лет выполнена огромная работа, и можно сделать однозначный вывод: производственные фонды России сейчас далеко не отсталые. Огромные средства тратятся на техническое перевооружение и поддержание производственной инфраструктуры. Те предприятия, которые не смогли этого сделать, уже сменили собственников.

Что показала эта работа?

1. Выяснилось, что техническое обслуживание и ремонты для промышленности - это черная дыра, в которой без труда исчезает все заработанное непосильным трудом.

2. Снабжение ремонтов - область деятельности, крайне тяжело поддающаяся управлению, оптимизации и снижению затрат.

Чтобы понять размер проблемы, достаточно посетить склады оборудования любого крупного предприятия. Горы дорогого ржавого железа часто под открытым небом можно увидеть даже у самой, казалось бы, продвинутой компании.

В окружающем предприятие мире теперь есть и сырье, и почти любые материалы и оборудование. Но нет такого технического директора, который сказал бы, что техническое обслуживание и ремонты снабжаются удовлетворительно. Службы снабжения и технической дирекции обычно видят главную проблему в недостатке средств и занимаются выбиванием денег у финансового директора. Чтобы закупить еще запасных частей, которые вполне могут осесть на длительный срок на складе оборудования.

Почему так происходит? Ведь каждый новый собственник, директор, главный инженер пытаются навести порядок в этой сфере. Однако без радикального пересмотра взглядов на методы управления инфраструктурой достичь серьезных результатов в этой области невозможно.

Во-первых, следует пересмотреть сложившееся представление технических служб, что управление инфраструктурой - это управление ремонтами. Управление ремонтными работами - это, несомненно, важнейший элемент управления инфраструктурой. Однако сам по себе этот процесс имеет незначительные ресурсы по совершенствованию с целью снижения затрат.

Затраты на содержание ремонтных служб и программы ремонтов и модернизации - первое, что попадает под сокращение в случае любых трудностей производственной компании или экономических кризисов. За последние 10-15 лет их было немало, поэтому на большинстве предприятий ремонтные службы сильно сокращены, а инфраструктурные риски выросли выше разумных пределов. Если учесть, что для крупных городов характерно отсутствие подхода молодых кадров и выбытие по возрасту квалифицированных специалистов, то встает вопрос: а где, собственно, остались резервы?

В поисках резервов начнем с самого начала.

Правильно ли мы планируем? Самое сложное в системе ТОиР - это обоснование объёмов работ и, соответственно, расходов. Этот вопрос тесно связан со стратегией технического обслуживания. В сущности, он сводится к тому, что люди не понимают, зачем ремонтируют. Что мы хотим достичь в результате этого процесса?

Типичный для российской промышленности метод планирования работ ТОиР - календарный или периодический. Он изображен на схеме:

Отчасти такая практика унаследована от советских времён. Отчасти она обусловлена огромным числом работ ТОиР, например, в производственном цехе металлургической компании (десятки тысяч на год). Управлять такой массой работ силами нескольких ответственных и планировщиков действительно затруднительно. Достоинство метода периодических планово-предупредительных ремонтов (ППР) - простота использования и наработанная за десятилетия нормативная и организационная база. Сегодняшние главные инженеры верстали календарные планы ремонтов еще будучи выпускниками ВУЗов.

Проблемы методики периодических планово-предупредительных ремонтов

В чём проблемы методики периодических планово-предупредительных ремонтов?

Первая проблема, очевидная для всех, кто знаком с ситуацией - отсутствие экономически обоснованной нормативной базы. Например, на многих металлургических предприятиях основным источником нормативов по формулам ремонтных циклов оборудования, расчёта трудозатрат и периодичности является “Временное положение о техническом обслуживании и ремонтах механического оборудования предприятий системы Минчермета СССР” 1982 г, разработанный Всесоюзным НИИ организации производства и труда черной металлургии. Возможно, эти нормативы не так плохи и годятся в качестве неких опорных для расчёта графиков нового или неизвестного оборудования, однако в процессе эксплуатации имеется возможность уточнить надежность, наработку на отказ и проблемы каждого объекта. Однако процесс анализа связи мероприятий ТОиР и эффективности работы предприятия отсутствует на большинстве предприятий. Также нет механизма уточнения нормативов по статистическим данным о результатах работ по парку оборудования.

Хотя обычно персонал предприятия ведет работу по журналам дефектов, производится периодическая оценка вибрационного состояния оборудования, эта ценная информация почти не используется. В рамках существующей схемы управления практически отсутствуют механизмы уточнения нормативов, изменения ремонтных циклов на основе этих данных.

Самый главный недостаток жесткого периодического планирования - это высокий уровень затрат для достижения приемлемого уровня надежности оборудования.

Что делать?

Для решения этих проблем необходимо осуществить переход цикл управления, предполагающий постоянную оценку результативности процесса.

Такой цикл управления имеет обратные связи, позволяющие оценивать эффективность управленческих решений и затрат на ТОиР.

Входными данными для построения экономически эффективной и безопасной системы управления инфраструктурой (и в целом управления любыми процессами) будут служить показатели рисков (величины возможных потерь и вероятности их проявления), свойственных объектам и процессам предприятия.

Подсистема риск-менеджмента играет, таким образом, роль обратной связи в системе управления инфраструктурой. Главное назначение подсистемы риск-менеджмента - организовать и автоматизировать процесс сбора и анализа данных о рисках предприятия для использования в принятии широкого круга управленческих решений.

Конкретно в системе управления состоянием инфраструктуры такими основными вопросами являются:

• Какую стратегию обслуживания (ППР, по состоянию, по отказу) применять к конкретным техническим местам и типам оборудования.

• Определение структуры ремонтных циклов по типам ремонтов и периодичности.

• Уточнение нормативов.

• Определение необходимых неснижаемых и аварийных запасов материалов и запасных частей на внеплановые ремонты.

Главная проблема этого метода - необходимость оперировать большими объёмами информации, что невозможно без построения автоматизированной системы, хранящей историю ремонтов и данные об объектах, или Enterprise Assets Management (EAM). EAM-системы позволяют эффективно управлять основными фондами, обеспечивая учёт затрат на актив, расчёт бюджета, интеграцию с кадровой системой, МТО и бухгалтерией. На фоне экономии и увеличения надежности инфраструктуры, которые может получить компания, затраты на создание таких систем несравнимо малы.

Управление основными фондами: как автоматизировать ремонты и техническое обслуживание

Решения класса EAM в России менее известны, чем ERP- или CRM-системы. Но это не умаляет их значимости. Управление основными фондами (Enterprise Asset Management, EAM) напрямую связано с техническим обслуживанием и ремонтами (ТОиР) - жизненно важной областью деятельности энергетических и транспортных компаний, добывающих и оборонных предприятий, автосервисов и операторов связи. Более того, в таких системах как SAP R/3 и IFS Applications EAM-функциональность напрямую интегрирована со стандартными модулями ERP, будучи таким образом дополненной финансовыми, производственными и прочими модулями.

Аббревиатура EAM была введена в конце 1990-х годов аналитической компанией Gartner Group, подобно “стандартизованным” ранее системам MRP, MRPII и ERP. Впрочем, реальным стандартом в его классическом понимании EAM не является, хотя существуют устойчивые управленческие методологии, которые и лежат в его основе.

Интегрированные системы управления основными фондами явились логическим развитием компьютерных систем управления ремонтами (Computerized Maintenance Management Systems - CMMS), существующих уже более 20 лет. Основное предназначение CMMS-систем - это сокращение затрат на обслуживание оборудования и повышение производительности (коэффициента готовности).

Рассмотрим функциональность типовой CMMS-системы, а затем и расширенную функциональность системы класса EAM.

CMMS обеспечивает поддержку следующих возможностей:

Ведение регистра оборудования, технических установок, агрегатов и их компонентов.

Регистрация технических данных, спецификаций для установки, ремонта и обслуживания оборудования.

Планирование основанных на календаре предупредительных ремонтов и генерация наряд заказов.

Планирование и диспетчеризация исполнения наряд заказов.

Отчётность о выполнении наряд заказов - объёмы работ, рабочее время, использованные материалы и понесенные затраты.

Управление складским хозяйством, возвратом материалов и запасными частями.

Управление снабжением материалами, запасными частями и внешними подрядчиками.

Стандартная отчётность и статистика.

Контроль доступа пользователей к системе.

CMMS-система управляет и поддерживает только наряд-заказы. В отдельных системах поддерживаются элементарные бизнес-процессы, однако они обычно жестко зашиты в ядро системы и используются только для управления наряд-заказами.

EAM-системы обеспечивают всю ту же функциональность, что и CMMS (порой даже более продвинутую), равно как и много других возможностей: