Файл: Предприятия, ведомственная принадлежность, почтовый адрес и местоположение, основной вид деятельности.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 50

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Обработка швов после сварки

После сварки производят зачистку сварного шва от шлаковой корки и

дальнейший контроль внешним осмотром.

Сварные швы зачищают, применяется электрошлифовальная машина

ВОSСН, шлифовальный круг 80-10-20 25А СМ26К56. Маска из

органического стекла С-40 ТУ6 4-1-456-700.

Обработка кромки

Кромкорез ВМ 20 предназначен для обработки кромки стальных

листов перед сваркой и позволяет снимать фаску в пределах от 15 до 60

градусов, а также торцевать кромку. Предназначен для эксплуатации в

условиях серийного и мелкосерийного производства.

Рисунок 4 – Кромкофрезерная машина ВЕКТОР ВМ 20

Таблица 2 – технические характеристики ВЕКТОР ВМ 20

| Напряжение питающей сети | 220 В |

| Потребляемый ток | 12 А |

| Скорость обработки | 90 м/ч |

| Максимальная ширина среза | 20 мм для угла 45о |

| Диапазон регулировки угла среза | 15-60 о |

| Масса | 20,5 кг |

Оборудование для резки листового проката

Машина термической резки ASOIK Compact предназначен для резки

листового металла. ASOIK Compact представляет собой полноценную

портальную машину для промышленного применения. Машина обладает

высочайшими характеристиками в своем классе. Обладает выверенным

конструктивом, жесткой конструкцией, высокой точностью изготовления.

Установка позволяет вырезать детали сложной формы с высокой

точностью.

Рисунок 5 - Машина термической резки ASOIK Compact

Таблица 3 - Технические характеристики машины термической резки с ЧПУ ASOIK Compact

| Параметр | Значение, содержание |

| Вид приводных устройств | Шаговые двигатели постоянного тока с обеих сторон портала и моторредукторы |

| Ширина обрабатываемой зоны, мм | от 1600 до 2200 |

| Длина обрабатываемой зоны | от 3000 до 12000 |

| Точность позиционирования, мм | 0,5 |

| Скорость перемещения на холостом ходу, мм/мин | до 8000 |

| Виды режущих сред | Плазма/газ |

| Диапазон толщин разрезаемой стали, мм | 1—80 |

| Напряжение питающей сети | 220В/50Гц |

| Максимальная потребляемая мощность при плазменной резке, кВт | 23 |

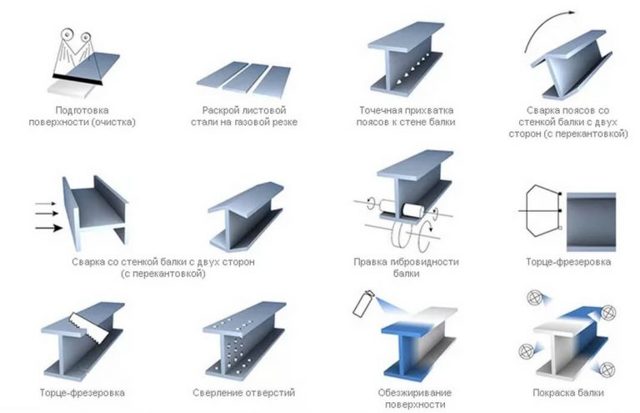

3.4 Разработка технологических процессов и проектирование изделий

Основные технологические этапы:

1. раскрой листового проката на полосы необходимой ширины на терморезке с программным управлением, средняя скорость раскроя 1 м/мин.

2. фрезерование торцов на торцефрезерных станках сокращает зазор стыка между стеной и полкой, улучшает качество сварки;

3. процесс сборки двутавра осуществляется с большой скоростью на специальном станке, ленты металла фиксируют прижимные приспособления с гидравлическими усилителями; сначала делается т-образный стык, затем присоединяется вторая стенка; такую конструкцию удобно сваривать;

4. сварные работы проводятся на автоматах портального типа двух видов: а) наклоненными электродами неглубоко проваривают сразу два шва; б) шов в «лодочку» создается поэтапно: сначала с одной стороны двутавровой перегородки, затем с другой; металл проваривается на большую глубину;

5. завершающий этап – правка двутавровой балки на специальных роликах, устраняются небольшие перекосы, возникшие во время сборки и сварки профиля.

3.5 Организация и планирование сварочного производства

Заготовительный участок.

Со склада металлопроката на заготовительный участок с помощью кран-балки доставляется листовой прокат стали 09г2с. На заготовительном участке осуществляется:

- резка; для резки на предприятии имеется машина термической плазменной резки листового проката. Так же на предприятии имеются гидравлические гильотинные ножницы, так же применяется ручная газорезка;

- очистка; очистка осуществляется ротационными шлифовальными машинами;

- гибка; для гибки на предприятии применяют станок трёх валковый- вальцовачный Jagana- 3, с выводом данных на цифровое табло.

Так же на предприятии имеются токарные, сверлильные станки

Сборочно-сварочные операции

Сборочно-сварочные операции-мой пример будет на основе сборки заливной горловины. Для этого на заготовительном участке вырезают на плазменном станке 3 заготовки (основание горловины и боковые крышки). После того как их вырезали, основание горловины отправляется на листогибочный станок, на нем с двух сторон у основания загибают края под 45 гр. В это же время на токарном участке изготавливают так называемые “глазки” (служат для того, что бы видеть уровень залитой жидкости). После того как все детали изготовили, и они готовы к сборке, они отправляются на сборочный участок, после прибытия детали заново зачищают от пыли, грязи, ржавчины и остатков плазмы. Сборка начинается с того, что на основание по краям ставятся боковые крышки, их ставят на 3 прихватки, после того как установили крышки нужно установить глазок. Деталь собрали на прихватки и нужно ее поставить вертикально для лучшего провара, после того как деталь поставили, на нее брызгают антипригарную смесь, что бы в дальнейшем ее было легко чистить. Сварка выполняется за проход на высоком токе как с внутренней, так и с наружной стороны, глазок можно обварить в 2 захода, т.к. это круговой шов. После того как деталь сварена со всех сторон, ее кладут на стол для того что бы приварить на нее верхнюю крышку для заливки жидкости. Крышку тоже изготавливаю на заготовочном участке при помощи плазмы. После того как крышку приварили, всю деталь нужно зачистить от брызг и окалин. По завершение всех работ, деталь оправляется на участок где сваривают автоцистерны для установки на нее. Как только ее установили, вся автоцистерна и в особенности горловина, проверяется на герметичность. В автоцистерну закачивают высокое давление и при помощи мыльного раствора проверяют на наличие не проваров. После всех проверок и сборок вся автоцистерна уходит на малярный участок, а затем на сборку.

Сборочно-сварочный участок

К оборудованию сборочно-сварочных участков относятся: постоянно находящиеся в цехе опорные устройства для собираемых узлов и секций, устройства для их перемещения и поворота, а также сварочные установки и источники питания, станки краны и цеховые транспортные средства.

Оборудование цеха делятся на специализированное и универсальное. Специализированным оборудованием называется такое, которое предназначается для конкретных видов узлов и секций и не может быть применено для другого, хота бы и близкого вида конструкций. Универсальное оборудование может быть использовано для изготовления многих видов узлов и секций.

На неспециализированных участках до 60% производственной площади покрыто сборочно-сварочными плитами или площадками. Эти плиты должны обеспечивать ровную горизонтальную поверхность для сборки; давать возможность закреплять установленные детали; быть доступными для очистки от грязи и отходов; обладать достаточной электропроводностью и иметь наименьший вес. Местные отклонения сборочной плиты от плоскости не должны превышать +3 мм.

На сборочные площадки и плиты, покрывающие пол цеха, иногда устанавливают дополнительную оснастку - переносные сварные козлы или стеллажи из редко расставленных балок высотой 0.8-1 м до уровня рабочей поверхности, чтобы иметь возможность доступа к обратной стороне лежащей секции. На них располагают секции при подварке, контроле или исправлении дефектов. Металлические передвижные козлы служат также для сварки и контроля удаленных элементов.

Мелкие объемные узлы собирают и сваривают на основных площадках и плитах или позиционерах - поворотных столах, на которых закрепляется изделие при сварке. Верхняя плита позиционера может поворачиваться с маршевой скоростью при разных углах наклона оси.

Специальные участки

После сварки мы производим визуальный контроль, проверяем качество сварного шва набором ВИК, который предназначен:

– для визуального контроля основного материала, сварных соединений, наплавок и т.п.

– для измерения формы и размеров изделий и сварных соединений, угловых и линейных величин полуфабрикатов, деталей, сборочных единиц, сварных соединений, изделий, а также поверхностных дефектов

– для измерения конструкционных элементов, формы и размеров кромок, зазоров собранных под сварку соединений, а также размеров выполненных сварных швов.

– до технического диагностирования в процессе эксплуатации изделий в соответствии с требованиями чертежей, нормативно-технических документов

Комплект удовлетворяет требованиям РД 03-606-03 «Инструкция по визуальному и измерительному контролю», введенным в действие приказом ГГТН РФ от 17.07.2003 г. №156, а также унифицированной методике ПНАЭ Г-7-016-89 «Визуальный и измерительный контроль». Входящие в комплект ВИК средства для визуального и измерительного контроля на момент поставки отвечают требованиям ТУ и ГОСТ

Набор ВИК состоит из:

– сумка-папка – хранения и переноска;

– штангенциркуль ШЦ I – 125 – 0,1 ГОСТ 166 – 89 – замер сварочного шва;

– универсальный шаблон сварщика УШС – 3 – замеры дефектов;

– лупа измерительная 10х – увеличение изображения;

– фонарик – освещение сварочного шва; – маркер по металлу – обозначение дефектов;

Для проверки внутренних дефектов изделие проходит проверку ультразвуковой дефектоскопии

Ультразвуковая дефектоскопия – метод основанный С.Я. Соколовым, позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик спомощью специального оборудования –ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

Принцип работы заключается в том, что звуковые волны не изменяют траектории и движения в однородном материале. Отражение акустических волн

происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков большее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное

Технологическое бюро цеха

Технологическое бюро – разрабатывает технологические процессы обработки и сборки новых изделий и руководит их изделиями; устанавливает режимы работы оборудования; разрабатывает технические нормы времени; конструирует специальные инструменты и приспособления; оформляет необходимую технологическую документацию; инструктирует мастеров и рабочих; внедряет поточные и другие передовые методы производства. Одной из задач технологического бюро является нормирование сварки и резки.

В условиях промышленности техническое нормирование имеет особое значение так как является основной для организации труда, его оплаты и планирования производства. Норма времени слагается из следующих элементов:

а) подготовительно-заключительного времени: оно дается на партию изделий и включает время на получение задания, инструктаж, ознакомление с работай подготовку и наладку оборудования и приспособления, сдачу работы;

б) основного или машинного времени, которое дается на деталь или на 1м шва или реза; основным называется время горения дуги или пламени, затраченное только на процессе сварки или резки, включает время на разогрев металла в начале резки;

в) вспомогательного времени, учитывающего затраты на смену электродов, промер и осмотр шва, очистку кромок и щвов, установку, поворот во время сварки и уборку изделия, клеймение швов, переходы на другое место сварки и пр.;

г) дополнительного времени на обслуживание рабочего места (раскладку и уборку инструмента, смена баллонов, подключение шлангов, регулирование тока и давления газов, зажигание, регулирование и охлаждение горелки), на отдых и естественные надобности.

4.1 Назначение сварной конструкции

Основное назначение сварных балок – это их использование в качестве металлических стальных конструкций для создания каркасов быстровозводимых зданий. Сварные балки применяются также и в межэтажных перекрытиях, стойках, эстакадах, подкрановых балках, покрытиях, рабочих площадках, мостах и в прочих металлических конструкциях. Особенно эффективное использование сварных балок в качестве многопролётных конструкциях огромных промышленных цехов и комплексов, и в прочих сооружениях. Сварные двутавровые профили нашли применение в машиностроении и строительстве, а тавровые пролёты - в судостроении.

Двутавровые балки представляют собой тип фасонного проката,

изготовленного из высококачественной стали. Сталь может быть либо

низколегированной, либо углеродистой. Этот тип сортового проката имеет

форму бруса, ориентированного горизонтально или вертикально. Стальная

двутавровая конструкция – это прокат определенной формы, изготовленный

из профильной стали специального исполнения. Форма определяется его

конструктивными особенностями. Чаще всего она внешне похожа букву

«Н». Такая форма усиливает прочность элементов конструкции и придает

дополнительную жесткость.