Файл: Отчет по учебной практике, практике по получению первичных.docx

Добавлен: 08.11.2023

Просмотров: 299

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Муфельные Печи

Муфельная печь ‒ это нагревательное устройство, представленная на рисунке 7, предназначенное для нагрева разнообразных материалов до определенной температуры. Главной особенностью этой печи является наличие муфеля, защищающего обрабатываемый материал и являющегося главным рабочим пространством муфельной печи.

Муфель ‒ это оболочки, защищающей нагреваемый материал или изделие при нагреве и являющегося главным рабочим пространством муфельной печи. Назначение муфеля ‒ изолировать материал или изделие от контакта с топливом и продуктами его сгорания, в том числе газообразными.

По типу муфельных печей различают четыре вида. Это умеренные температуры: от 100 градусов по Цельсию до 500 градусов по Цельсию, средние температуры: от 400 градусов по Цельсию до 900 градусов по Цельсию, высокие температуры: от 900 градусов по Цельсию до 1400 градусов по Цельсию.

По типу нагрева различают два вида. Это электрические муфельные печи и газовые муфельные печи.

По конструкции муфельные печи различают на виды: вертикальной загрузки (горшковые), колпаковые (с отделением от пода), горизонтальной загрузки (простые), трубчатые.

В свою очередь в аудитории 2120 стоят электрические муфельные печи горизонтальной загрузки показанные на рисунке 6 В.

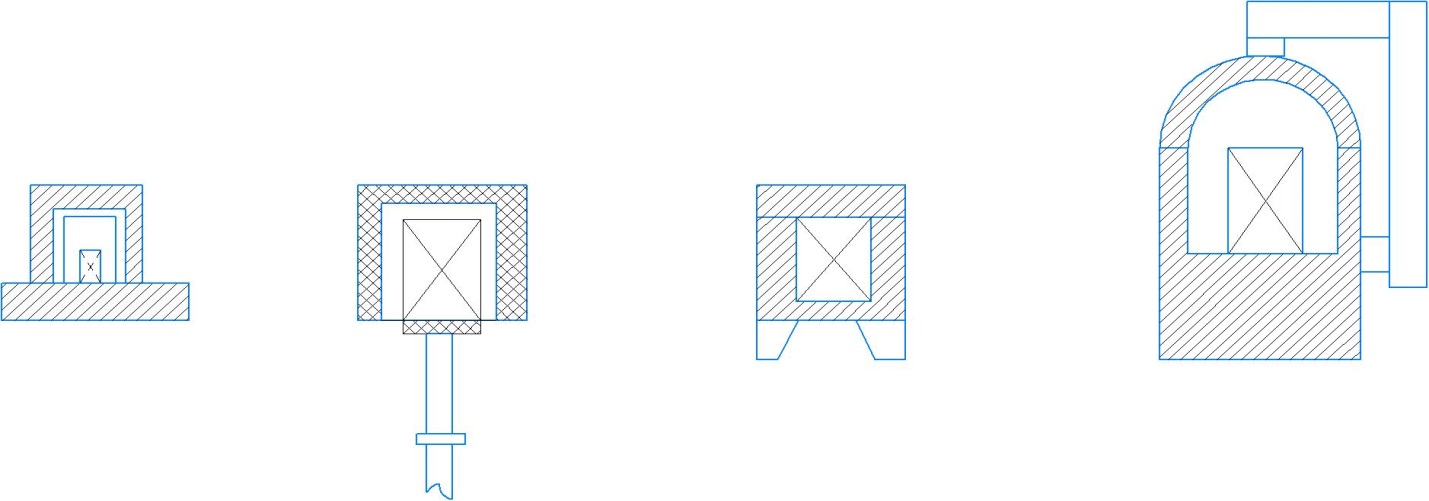

а) б) в) г)

а ‒ колпаковая; б ‒ элеваторная; в ‒‒ камерная; г ‒‒ шахтная

Рисунок 7 ‒ Виды печей

-

Сварочное оборудование

Существует множество видов сварки, но основными видами сварки бывают такие как, электродуговая контактная сварка; ручная дуговая сварка.

Электродуговая контактная сварка.

Наибольшее распространение получили именно аппараты электродуговой сварки. Для нагрева и плавки металла задействуется электрическая дуга, которая представляет собой разряд между катодом и анодом. При этом освобождается тепловая энергия большой мощности. Воздействуя на металлическую заготовку, она приводит к ее плавлению с последующим образованием сварочной ванны.

После угасания дуги немедленно начинается остывание и кристаллизация расплава. В результате образуется соединение по составу и прочности сопоставимое с металлами, которые сваривались. Существует несколько видов электродуговой сварки.

Ручная дуговая сварка. Используется со штучными электродами, представляющими собой металлический стержень с обмазкой. Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Аргоновая сварка. Изменяются электроды вольфрамовые, неплавящиеся, графитовые, угольные. В качестве инертного газа используется аргон, азот, гелий или смесь из этих газов в зависимости от соединяемых металлов. Процесс характерен тем, что сварной шов состоит исключительно из металлов заготовок. Добавляется только присадка – металлический пруток или полоса, по своему составу идентична свариваемым металлам. Инертные газы необходимы для защиты рабочей зоны от атмосферного воздуха, чтобы исключить окисление металла и обеспечить стабильность горения электрической дуги.

- Изучение последовательностей и способов формирования и контроля технологических свойств деталей, конструкции и работы необходимого для этого оборудования, необходимых для этого режимов его работы и расчета этих режимов

Технология ‒ это совокупность методов, процессов и материалов. Технологические свойства детали определяют по материалу из которого изготовлена деталь. Пригодность материала для изготовления из него детали тем или иным способом. К числу этих свойств материала относятся: обрабатываемость резанием; ковкость; свариваемость; жидкотекучесть; усадка.

Обрабатываемость резанием – свойство металла или сплава обрабатываться резцом или абразивом. Обрабатываемость металла резанием оценивается скоростью затупления резца при точении на заданных режимах резания с обеспечением заданных параметров шероховатости поверхности и выражается в процентах от обрабатываемости стали повышенной обрабатываемости резанием или свинцовистой латуни соответственно для сталей или медных сплавов;

Ковкость ‒обрабатываемость давлением в горячем и холодном состоянии оценивают различными технологическими пробами (на осадку, на изгиб, на вытяжку сферической лунки и др.), характеристиками пластичности, твердости и упрочнения материала при температуре обработки.

Свариваемость ‒ способность металлов и сплавов образовывать неразъемные соединения с требуемыми механическими характеристиками. Ее оценивают сравнением свойств сварных соединений со свойствами основного металла или сплава. Свариваемость считается тем выше, чем больше способов сварки может быть применено, шире пределы допускаемых режимов сварки. Для оценки технологической свариваемости определяют структуру, механические свойства и склонность к образованию трещин металла шва в зоне шва.

Литейные свойства определяются совокупностью показателей (температурами плавления, кипения, заливки и кристаллизации, плотностью и жидкотекучестью расплава, литейной усадкой и др.).

В свою очередь детали могут состоять не только из метала, но и из пластика. Пластические массы (пластмассы, пластики) ‒ материалы на основе природных или синтетических полимеров, способные под влиянием нагрева-ния и давления формоваться в изделия сложной конфигурации и затем устойчив о сохранять приданную форму.

Пластики же разделяют на три вида: мягкие; полужесткие; жёсткие. Также пластмассы подразделяются на реактопласты и термопласты.

Термопласты ‒ это пластмассы, которые при нагреве плавятся, а при охлаждении возвращаются в исходное состояние. Эти пластмассы состоят из линейных или слегка разветвленных молекулярных цепей. При невысоких температурах молекулы располагаются плотно друг возле друга и почти не двигаются, поэтому в этих условиях пластмасса твердая и хрупкая. При небольшом повышении температуры молекулы начинают двигаться, связь между ними ослабевает и пластмасса становится пластичной. Если нагревать пластмассу еще больше, межмолекулярные связи становятся еще слабее и молекулы начинают скользить относительно друг друга ‒ материал переходит в эластичное, вязко текучее состояние. При понижении температуры и охлаждении весь процесс идет в обратном порядке. Если не допускать перегрева, при котором цепи молекул распадаются и материал разлагается, процесс нагревания и охлаждения можно повторять сколько угодно раз. Это особенность термопластов многократно размягчаться позволяет неоднократно перерабатывать эти пластмассы в те или иные изделия. То есть теоретически, из нескольких тысяч стаканчиков из-под йогурта можно изготовить одно крыло. С точки зрения защиты окружающей среды это очень важно, поскольку последующая переработка или утилизация

‒ большая проблема полимеров. Попав в почву, изделия из пластика разлагаются в течение от 100 до 400 лет. Кроме того, благодаря этим свойствам термопласты хорошо поддаются сварке и пайке. Трещины, изломы и деформации можно легко устранить посредством теплового воздействия. Большинство полимеров, применяемых в автомобилестроении, являются именно термопластами. Используются они для производства различных деталей интерьера и экстерьера автомобиля: панелей, каркасов, бамперов, решеток радиатора, корпусов фонарей и наружных зеркал, колпаков колес и т.д.

Если для термопластов процесс размягчения и отверждения можно повторять многократно, то реактопласты после однократного нагревания (при формовании изделия) переходят в нерастворимое твердое состояние, и при повторном нагревании уже не размягчаются. Происходит необратимое отверждение. В начальном состоянии реактопласты имеют линейную структуру макромолекул, но при нагревании во время производства формового изделия макромолекулы «сшиваются», создавая сетчатую пространственную структуру. Именно благодаря такой структуре тесно сцепленных, «сшитых» молекул, материал получается твердым и неэластичным, и теряет способность повторно переходить в вязко текучее состояние. Из-за этой особенности термореактивные пластмассы не могут подвергаться повторной переработке. Также их нельзя сваривать и формовать в нагретом состоянии ‒ при перегреве молекулярные цепочки распадаются и материал разрушается. Эти материалы являются достаточно термостойкими, поэтому их используют, например, для производства деталей картера в подкапотном пространстве. Из армированных (например, стекловолокном) реактопластов производят крупногабаритные наружные кузовные детали (капоты, крылья, крышки багажников).

К недостатком пластмасс можно отнести несколько факторов. Пластмассы отличаются малой плотностью, высокими диэлектрическими свойствами, хорошими теплоизоляционными характеристиками, устойчивостью к атмосферным воздействиям, стойкостью к агрессивным средам и резким сменам температур. Но теплостойкость пластмасс невелика.

Существенным недостатком пластмасс как конструкционного материала является малая твердость (в среднем НВ от 10 до 30) и низкие прочностные характеристики.

Предел прочности (разрушающие напряжения) на разрыв большинства пластмасс от 50 до 100 МПа. При введении волокнистых, тканевых и слоистых наполнителей предел прочности повышается от 200 до 300 МПа. Наивысшей прочностью обладают пластмассы с наполнителем из стекловолокна (стекло-волокниты) и стеклотканей (стеклотекстолиты), предел прочности при разрыве которых составляет от 400 до 500 МПа, т. е. сравним с прочностью углеродистых сталей.

Другой недостаток пластмасс ‒ низкое значение модуля упругости, обусловливающее малую жесткость изделия. Недостатком почти всех пластмасс является малая стабильность формы, обусловленная малой жесткостью, мягкостью; быстрым размягчением при повышении температуры (у термопластов). Многие пластмассы набухают в воде, керосине, бензине и минеральных маслах.

К недостаткам пластмассовых изделий следует отнести также сильное влияние режима формования на их прочностные характеристики. Отклонения от технологического режима приводят к рассеиванию прочностных ха-рактеристик в пределах одной и той же партии изделий. У деталей сложной формы наблюдается рассеивание прочностных характеристик из-за неодно-родности структуры, обусловленной различием условий формирования и от-верждения пластмассового материала в различных участках детали.

Детали машин изготавливают из сталей, чугунов, цветных металлов и сплавов, полимеров, гранита и других материалов. Материал детали выбирает конструктор, исходя из ее функционального назначения. Выбор материала производится также с учетом его технологических свойств.

К механическим свойствам материала относят предел прочности, предел текучести, твердость, модуль продольной упругости, ударную вязкость, предел выносливости, относительное удлинение и др.

К физическим свойствам относят удельный вес, температуру плавления и кристаллизации, теплопроводность, коэффициент линейного расширения, электрическое сопротивление и др.

Химические свойства материала прежде всего характеризуются его коррозионной стойкостью.

К технологическим свойствам материала относят его литейные свойства, обрабатываемость давлением и резанием, свариваемость и т.д.

При изготовлении детали материал заготовки подвергается силовым, тепловым, химическим и другим видам воздействий. В результате этого на каждом из этапов технологического процесса могут изменяться химический состав, структура, зернистость материала заготовки и, следовательно, его свойства.