ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 408

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 ПОСТАНОВКА ЗАДАЧИ АВТОМАТИЗАЦИИ ГАЗОВОЗДУШНОГО

3 РАЗРАБОТКА СТРУКТУРНЫХ СХЕМ СИСТЕМЫ

4 РАСЧЕТ АСР ОБЩЕГО ВОЗДУХА КОТЕЛЬНОЙ

Произведём оценку качества переходного процесса по каналу задания корректирующего регулятора:

Произведём оценку качества переходного процесса по каналу задания стабилизирующего регулятора:

Произведём оценку качества переходного процесса по каналу задания стабилизирующего регулятора:

Технические характеристики котла:

-

теплопроизводительность – 116,3 МВт (100 Гкал/ч); -

температура воды на входе в котел: основной – 70 С, пиковый – 110; -

температура воды на выходе из котла – 150 С; -

расход воды через котел: основной – 1236 т/час, пиковый – 2475 т/час; -

гидравлическое сопротивление (перепад) – 2,63 кгс/см2; -

КПД котла – 88,3 %; -

расход топлива рассчетный – 28,6 т/час (8,005 кг/сек.); -

габариты котла: ширина по осям колонн – 12300 мм, глубина по осям колонн – 18000мм, высота – 28200 мм; -

давление (избыточное) максимальное – 2,5 Мпа (25 кгс/см2).

Топка котла открытого типа, призматической формы имеет в плане по осям труб размеры 7100*7060 мм. Экраны топки собираются из 12 вертикальных панеле-блоков, выполненных из труб диаметром 60*4 мм, сталь 20 с шагом 80 мм с вваркой полосы 6*21,5 мм. В нижней части топки фронтовой и задний экраны образуют скаты «холодной воронки». Задний экран в верхней части разведен в четырехрядный фестон, с шагами S-320мм, S – 240 мм. Потолок топки является продолжением фронтового экрана. Объем топки – 937 м3.

Потолок горизонтального и отпускного газоходов экранирован трубами 60*4, сталь 20, с шагом 100 мм, с вваркой полосы 6*42 мм.

Задний экран опускного газохода является продолжением потолочного экрана опускного газохода. Боковые экраны горизонтального газохода закрыты двумя вертикальными экранами, выполненными из труб 60*4 мм, сталь 20, с шагом 100, с вваркой полосы 6*42 мм.

Нижняя часть горизонтального газохода и передняя стена опускного газохода закрыты экраном пространственной конструкции, выполненном из труб 60*4, сталь 20, с шагом 100 мм, с вваркой полосы 6*42 мм.

Угол наклона экрана обеспечивает удаление выпадающей из газового потока золы в сторону топки.

Боковые экраны опускного газохода экранированы трубами 60*4 мм, сталь 20, с шагом 80 мм, с вваркой полосы 6*21,5 мм, трубы которых являются продолжением конвективной части.

Котел КВТК-100-150 оборудован шестью вихревыми горелками. Горелки установлены на боковых стенах топки по схеме «треугольник с вершиной вниз».

Горелки лопаточно-лопаточного типа оборудованы аксиальным завихрителем аэросмеси, состоящим из профилированных неподвижных лопаток и регистром вторичного воздуха из профилированных поворотных лопаток.

Расход топлива через горелку при номинальной нагрузке котла составляет 4,803 т/час.

Для растопки котла и при работе котла при пониженных нагрузках в каждую горелку встроена мазутная форсунка паромеханического распыливания типа ФПМ. Их суммарная производительность обеспечивает нагрузку котла не менее 30% номинальной. Давление пара 0,4-0,5 Мпа ( 4-5 кгс/см2), мазута 20 кгс/см2.

В горелке имеется лючок для ручного розжига горелки.

Одновременное длительное сжигание в одной горелке двух топлив не допускается.

По углам топки расположены четыре сбросные горелки на отметке, превышающей отметку верхнего яруса основных горелок на 1600 мм. Оси горелок наклонены вниз на 15 градусов. Для охлаждения наконечников сбросных горелок выполнен подвод воздуха через наружную «рубашку».

В опускном газоходе размещены поверхности конвективной части из тубчатого воздухоподогревателя. Конвективная часть выполнена из пакетов змеевиков, расположенных параллельно фронту котла. Блоки изготовлены из труб 32*3 и коллекторов 60*4, сталь 20. Расположение труб в конвективной части шахмотное с шагами S – 80 мм, S – 60 мм.

Для предотвращения шлакования конвективной части, змеевики первых четырех рядов ее, первого походу газов пакета, расфестонированы с шагами S-120 мм, S – 160 мм.

Под конвективной частью расположен трубчатый подогреватель, скомпанованный по двухпоточной схеме из труб 40*1,5, сталь 3. По воздушному тракту воздухонагреватель выполнен ходовым.

Кубы второго и третьего ходов выполнены свободноопирающимися друг на друга и на раму каркаса котла с проваром мест примыкания. Этим достигается высокая плотность по газовой и воздушной сторонам.

Нижние кубы воздухоподогревателя выполнены съемными для возможности их быстрой замены, подвешены к раме каркаса и расширяются вниз.

При работе котла второй и третий кубы расширяются вверх. Для компенсации тепловых перемещений между верхним кубом воздухоподогревателя и конвективной частью котла установлен песочный компенсатор.

Котельная установка оборудована одним дутьевым вентилятором типа ВДН-20 с характеристикой при рабочем режиме:

-

производительность 215*1000 м3/час; -

полный напор – 480 кгс/м2; -

частота вращения 1000 об/мин.

Регулирование производительности вентилятора осуществляется направляющим аппаратом осевого типа.

Забор холодного воздуха производится из верхней части котельной и снаружи ее. Для поддержания требуемой температуры воздуха 60 0С на входе в первую ступень воздухоподогревателя установлены водяные калориферы типа КВБ 12Б-ПУЗ в количестве 8 штук. Частичный подогрев может быть осуществлен путем рециркуляции части горячего воздуха на всас дутьевого вентилятора.

Для отсоса газов на котле установлен дымосост типа ДН-26*2-0,62 с характеристикой при рабочем режиме:

-

производительность 477*1000 м3/час; -

полный напор – 461 кгс/м2; -

частота вращения 745 об/мин.

Регулирование производительности дымососа осуществляется направляющим аппаратом осевого типа.

Для очистки дымовых газов от золы предусмотрен золоуловитель.

Главной задачей системы автоматического регулирования водогрейного котла является поддержание температуры воды на выходе из котла в соответствии с принятым температурным графиком, определяющим зависимость температуры отпускаемой воды потребителю от температуры наружного воздуха. Регулирование осуществляется изменением подачи топлива в топку котла. При качественном способе регулирования температура воды на выходе из котла определяет его теплопроизводительность.

Водогрейные котлы П-образной компоновки имеют общие дутьевые вентиляторы. Отсос дымовых газов осуществляется дымососами. Автоматическое регулирование теплопроизводительности и процесса горения согласно типовым проектам осуществляется в основном так же, как и для котлов башенного типа, но с добавлением в схему автоматического регулирования котла регулятора тяги, поддерживающего заданное разрежение вверху топки [3, стр.200].

В процессе освоения водогрейных прямоточных котлов наладочными и проектными организациями были предложены различные схемы регулирования.

3 РАЗРАБОТКА СТРУКТУРНЫХ СХЕМ СИСТЕМЫ

АВТОМАТИЗАЦИИ

Система автоматизации газовоздушного тракта котельной установки КВТК-100-150 включает в себя следующие локальные автоматические системы регулирования:

-

АСР общего воздуха; -

АСР разрежения в топке котла; -

АСР давления первичного воздуха.

АСР общего воздуха должна обеспечить [1, стр.179]:

-

Устойчивую работу автоматических регуляторов и ограниченную частоту их включения, которая при постоянной нагрузке не должна превышать шести включений в минуту; -

Поддержание при заданной нагрузке котла содержание избыточного кислорода в дымовых газах с максимально допустимыми отклонениями; -

Протекание переходных процессов, вызываемых скачкообразным изменением нагрузки на 10 процентов от номинальной, с максимальным отклонением кислорода в дымовых газах.

Исходя из назначения АСР, самым простым и правильным было бы строить схему АСР на измерении расходов топлива, воздуха с последующим их поддержанием на заданном соотношении. Однако, такое решение не всегда приемлемо.

Дело в том, что характеристики топлива не всегда постоянны, а расход не везде удается измерить достаточно точно, особенно твердого. Эти причины привели к созданию нескольких вариантов АСР расхода общего воздуха, в которых используются различные косвенные показатели расхода топлива или тепловыделения в топке и различные косвенные показатели экономичности процесса горения: содержание свободного кислорода в дымовых газах или, например, оптическая плотность дымовых газов. Такие системы регулирования получили название каскадных со стабилизирующим и корректирующим регулятором.

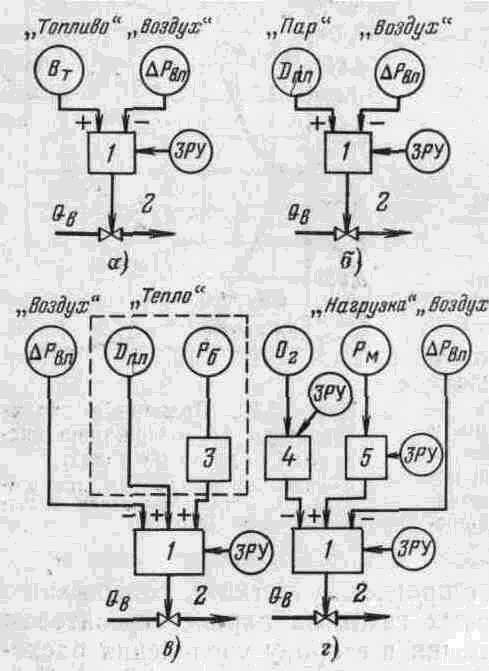

Регулирование экономичности процесса горения при сжигании в топке котельного агрегата жидкого или газообразного топлива с постоянной теплотой сгорания осуществляется по схеме «топливо — воздух» (рисунок 4, а) [1,стр.180]. В этом случае расход воздуха изменяется системой автоматического регулирования пропорционально расходу сжигаемого топлива. Измерение расхода жидкого и газообразного топлива обычно производится достаточно точно, поэтому схема «топливо — воздух» наряду с простотой исполнения и надежностью обеспечивает также экономичное ведение процесса горения. При изменении качества жидкого или газообразного топлива схема «топливо—воздух» дополняется корректирующим импульсом по содержанию свободного кислорода О

2 в дымовых газах.

Процентное содержание О2 в продуктах сгорания топлива характеризует избыток воздуха и слабо зависит от состава топлива. Поэтому использование О2 в качестве входного сигнала автоматического регулятора, воздействующего на расход воздуха, представляется вполне целесообразным. Однако реализация этой схемы затруднена из-за отсутствия надежных и быстродействующих газоанализаторов на кислород. Поэтому в промышленных условиях получили распространение схемы регулирования подачи воздуха не с прямым, а с корректирующим воздействием по О2.

Рисунок 4 - Регулирование подачи воздуха по соотношению

а — «топливо—воздух»; б — «пар—воздух» ; в — «тепло—воздух»; г — «нагрузка — воздух» — с коррекцией по O2 %; / — регулятор подачи воздуха: 2 — регулирующий орган; 3 — дифференциатор; 4 — корректирующий регулятор воздуха; 5 — корректирующий регулятор давления перегретого пара (регулятор задания по нагрузке).

В тех случаях, когда невозможно измерить текущий расход, топлива или когда значительно меняется теплота сгорания топлива, применяется схема регулирования экономичности по соотношению «тепло — воздух» (рисунок 4, в) [1,стр.182]. Импульс по теплу формируется датчиком расхода пара и электронным дифференциатором 3, получающим сигнал от датчика давления в барабане. Сигнал небаланса между командным импульсом по теплу и импульсом по расходу воздуха подается на вход регулирующего устройства 1, воздействующего на регулирующий орган 2.

Схема регулирования расхода воздуха по теплу поддерживает оптимальное соотношение между расходами топлива и воздуха в стационарном и в переходном режимах лишь при относительном быстродействии регулятора топлива. Если в ACP горения имеется быстродействующий регулятор тепловой нагрузки, например с импульсом по теплу, то при внутренних возмущениях регулирующие органы топлива и воздуха перемещаются в противоположных направлениях. Поэтому в переходном режиме при частых и глубоких внутренних возмущениях такая последовательная схема, в которой регулирование расхода воздуха начинается лишь после изменения тепловосприятия котла, не обеспечивает экономичного управления процессом горения.

В системах автоматического регулирования с корректирующим регулятором и индивидуальными регуляторами тепловой нагрузки регулятор воздуха обычно выполняется по схеме «ЭКП - воздух». Управление воздухом осуществляется по параллельной схеме. При внешнем возмущении обеспечивается одновременное изменение расхода топлива и воздуха, а при внутреннем возмущении расход воздуха остается неизменным. Возникшее при внутреннем возмущении несоответствие между расходом топлива и воздуха устраняется регулятором тепловой нагрузки. K недостаткам этой схемы следует отнести зависимость регулятора воздуха от работы регулятора тепловой нагрузки. При отключении или отказе регулятора тепловой нагрузки необходимо выключать из работы и регулятор воздуха, так как в этом случае сигнал от корректирующего регулятора не соответствует тепловой нагрузке котла. Рассмотренные схемы автоматического регулирования расхода воздуха по соотношению «тепло — воздух» позволяют достаточно экономично вести процесс горения только при расчетных значениях коэффициента полезного действия котла, температуры питательной воды, давления и температуры пара. Так как в процессе эксплуатации котельного агрегата параметры могут изменяться, то режим горения будет отклоняться от оптимального. Поэтому для