ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 405

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 ПОСТАНОВКА ЗАДАЧИ АВТОМАТИЗАЦИИ ГАЗОВОЗДУШНОГО

3 РАЗРАБОТКА СТРУКТУРНЫХ СХЕМ СИСТЕМЫ

4 РАСЧЕТ АСР ОБЩЕГО ВОЗДУХА КОТЕЛЬНОЙ

Произведём оценку качества переходного процесса по каналу задания корректирующего регулятора:

Произведём оценку качества переходного процесса по каналу задания стабилизирующего регулятора:

Произведём оценку качества переходного процесса по каналу задания стабилизирующего регулятора:

ВВЕДЕНИЕ

Автоматизация технологических процессов является одним из главных направлений технического прогресса, повышения производительности труда и создания материально-технической базы.

Средства автоматизации в настоящее время все шире внедряются в отрасли народного хозяйства. Рабочим и инженерно-техническим работникам приходится иметь дело с проектами, материалами и чертежами схем автоматизации. Это связано с тем, что на современном этапе развития энергетического производства проявляются тенденции к развитию теплоэнергетических установок, а это значит повышение уровня автоматизации.

Данный проект предполагает один из вариантов схем автоматизации газовоздушного тракта для котельной установки малой мощности КВТК–100–150, установленного на Тындинской специализированной узловой дистанции тепловых сетей.

Систему автоматизации предлагается реализовать на новых микропроцессорных регуляторах, типа ''Ремиконт'', вместо устаревшего комплекса ''Контур''.

В связи с внедрением новых технических средств, появляется большой выигрыш в затратах на эксплуатацию и приобретение оборудования, а также в потреблении электорэнергии, что тоже является немаловажным фактором.

Новый комплекс позволяет более точно регулировать теплотехнический процесс и имеет большее число выполняемых функций, чем ''Контур''.

1 ПОСТАНОВКА ЗАДАЧИ АВТОМАТИЗАЦИИ ГАЗОВОЗДУШНОГО

ТРАКТА КОТЕЛЬНОЙ УСТАНОВКИ КВТК-100-150

Одной из основных задач, возникающих при эксплуатации котельного агрегата, является обеспечение равенства между производимой и потребляемой энергией с учетом потерь. Следовательно, задачи регулирования технологического процесса котлоагрегата сводится в основном к необходимости поддержания материального и энергетического баланса в нем. При наличии материального и энергетического баланса котлоагрегат будет работать в постоянном (стационарном) режиме. Стационарный режим характеризуется постоянством во времени давления, температур, уровней, расходов и других показателей работы котлоагрегата.

Переменные, или переходные, режимы возникают при различных нарушениях стационарного режима. В этом случае материальный и энергетический баланс нарушается. Изменения режима могут произойти в результате различных внешних или внутренних возмущающих воздействий.

К внешним возмущающим воздействиям, например, относятся: изменение нагрузки потребителя, изменение давления и температуры питательной воды и др. Наиболее существенным внутренним возмущающим воздействием является изменение качества или количества сжигаемого топлива, изменение тяго-дутьевого режима.

При изменении режима меняются все или некоторые показатели работы котлоагрегата. При этом на котлоагрегат необходимо подать такие регулирующие воздействия, чтобы в возможно более короткий срок восстановить в нем материальный и энергетический баланс. Управление работой котлоагрегата при нарушении режима его работы сводится к принудительному воздействию на соответствующие органы и осуществляется вручную или с помощью специальных автоматических устройств.

На экономичность работы котлоагрегата в наибольшей степени сказывается режим работы топки, т. е. организация процесса горения топлива. Топливо, поступающее в топку, должно сгорать по возможности полностью, а потери выделившегося тепла при его передаче поверхностям нагрева должны быть минимальными. Экономичность процесса горения в топке котельного агрегата достигается не только при поддержании соответствия между расходом топлива и расходом воздуха, но и при поддержании разрежения в верхней части топки на оптимальном значении. При оптимальном значении разрежения снижаются присосы холодного воздуха в топку и выбивание дымовых газов из топки в пространство котельного цеха.

В современных котлоагрегатах осуществляется факельный способ сжигания топлива. Косвенным показателем устойчивости факела в топочной камере является постоянство разрежения в ее верхней части. В целом регулирование процессов горения сводится к поддержанию заданных значений следующих величин:

-

экономичности процесса горения, т.е. избытка воздуха в топке , определяемого содержанием О2 в уходящих газах; -

разрежения в верхней части топки Sт.

Постоянство разрежения в топочной камере характеризует материальный баланс топки

, т. е. баланс между количеством дымовых газов, эвакуируемых из топки, и количеством газов, образующихся при сгорании топлива в подводимом воздухе.

Непосредственное измерение к. п. д. котлоагрегата — задача технически сложная и поэтому в практике применяют различные косвенные показатели, характеризующие экономичность технологического процесса. К таким косвенным показателям относятся: содержание кислорода или углекислого газа в дымовых газах, отношение расходов топлива и воздуха.

Регулируемые параметры — к. п. д. котлоагрегата и разрежение в топке — тесно связаны между собой. Регулирование этих параметров производится воздействием соответственно на подачу топлива, воздуха и на эвакуацию продуктов сгорания.

Таким образом, одна из основных задач, связанных с автоматизацией котлоагрегата - автоматическое регулирование экономичности процесса горения.

Задача регулирования экономичности состоит в поддержании максимального значения к. п. д. парогенератора или сведении к минимуму тепловых потерь, сопровождающих процесс сжигания топлива и передачи выделившегося тепла воде и пару.

Регулирование экономичности работы парогенератора непосредственно по к. п. д. или суммарной оценке потерь не получило пока широкого распространения из-за отсутствия надежных и точных способов и средств их непрерывного измерения.

Одним из наиболее представительных косвенных способов оценки экономичности процесса горения является анализ состава топочных газов, покидающих топку. На основе зависимости к. п. д. и суммарных потерь от избытка воздуха, определяемой индивидуально для каждого агрегата, стремятся поддерживать коэффициент избытка воздуха , при котором к. п. д. парогенератора пгмакспг и суммарные потери qqiмин.

Значение избытка воздуха можно оценить по содержанию свободного кислорода в газах, покидающих топочную камеру, по формуле [1, стр.179]:

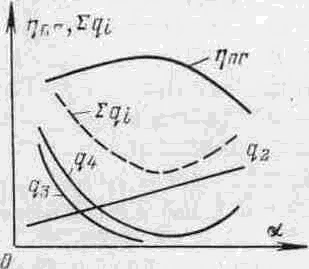

Величина в основном влияет на q2 (потери тепла с уводящими газами), q3 и q4 (потери тепла от химического и механического недожога топлива); качественные зависимости qi=f() и пг=f() можно представить в виде графиков, изображенных на рисунке 1. Участок регулирования экономичности процесса горения по содержанию кислорода в топочных газах конструктивно образуют топочная камера и примыкающий к ней газоход конвективного перегревателя до места измерения содержания О

2. Входным регулирующим воздействием участка будет расход воздуха, поступающего в топку, Qв, а выходной регулируемой величиной—содержание свободного кислорода в поворотной камере газохода за пароперегревателем ( рисунок 1).

Оптимальное значение О2 в поворотной камере при номинальной нагрузке и сжигании пылевидного топлива лежит в пределах 3—5%; при сжигании мазута и газа оптимальное значение О2 значительно ниже (от 0,2 до 2%).

Рисунок 1- Графики зависимости qi=f() и пг=f()

Следует отметить, что оптимальный избыток воздуха в общем случае определяется не только экономичностью, но и рядом других факторов, таких как интенсивность коррозии поверхностей нагрева, образования вредных соединений (окислов серы и азота) и другое.

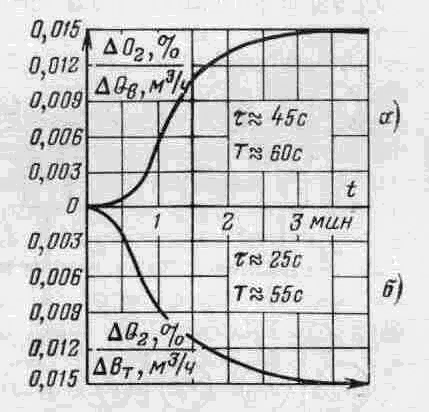

Кривые переходного процесса участка по содержанию кислорода О2 в дымовых газах за пароперегревателем при нанесении возмущения в сторону увеличения расхода воздуха Qв (м3/ч) и газового топлива Вт (м3/ч), приведены на рисунке 2 [2, стр.271]. Инерционность участка объясняется влиянием объема топочной камеры и примыкающего к ней газохода, а также запаздыванием в измерительном устройстве. При математическом описании динамических свойств этот участок можно представить в виде последовательного соединения двух звеньев: звена транспортного запаздывания и инерционного звена первого порядка с постоянной времени Т.

Рисунок 2- Временные характеристики по содержанию кислорода в дымовых газах

а — при возмущении расходом воздуха;

б — при возмущении расходом топлива (газа).

Наличие небольшого по величине (до 2 — 3 мм вод. ст.) постоянного разрежения Sт в верхней части топки необходимо по условиям нормального топочного режима. Оно препятствует выбиванию газов из топки, свидетельствует об устойчивости факела и является косвенным показателем материального баланса между регулирования по разрежению представляет собой топочную камеру с включенными последовательно с нею газоходами от поворотной камеры до всасывающих патрубков дымососов. Выходным регулирующим воздействием этого участка служит расход отсасываемых дымовых газов, определяемый производительностью дымососов. К внешним возмущающим воздействиям следует отнести изменение расхода воздуха в зависимости от тепловой нагрузки агрегата, к внутренним — нарушения газовоздушного режима, связанные с работой систем пы-леприготовления, операциями по удалению шлака.

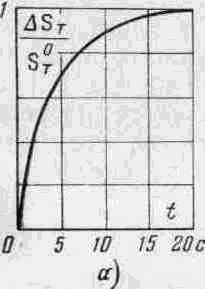

Кривая изменения сигнала по разрежению в верхней части топки Sт при возмущении расходом топочных газов приведена на рисунке 3 [2, стр.275]. Рассматриваемый участок не имеет запаздывания, обладает малой инерционностью и значительным самовыравниванием. Особенностью участка являются колебания регулируемой величины около среднего значения Sт с амплитудой до 30—50 Па (3—5 мм вод. ст.) и частотой до нескольких герц. Такие колебания (пульсации), зависящие от большого числа факторов, в частности от пульсаций расходов топлива и воздуха, затрудняют работу регулирующих приборов, в особенности снабженных релейными усилительными элементами, вызывая слишком их частые срабатывания. Для сглаживания пульсаций перед первичными измерительными приборами устанавливаются специальные демпфирующие устройства: дроссельные шайбы, импульсные трубы повышенного диаметра или баллоны (емкости). Для этого может быть использован также электрический демпфер, имеющийся в электрических схемах измерительных блоков регулирующих приборов.

Рисунок 3 - Переходный процесс по разрежению вверху топки

при возмущении расходом газа

Скорости аэросмеси в пылепроводах к горелкам парогенераторов с промбункером должны быть постоянными независимо от паровой нагрузки и суммарного расхода воздуха. Это условие необходимо соблюдать из-за опасности забивания пылепроводов.

Регулирование подачи первичного воздуха в пылепроводы осуществляется с помощью регулятора давления, получающего сигнал по давлению воздуха в коробе первичного воздуха и воздействующего на производительность вентилятора первичного воздуха или на дроссельные заслонки, установленные на отводах общего воздуха в короб первичного воздуха.

2 СИСТЕМНЫЙ АНАЛИЗ ОБЪЕКТА АВТОМАТИЗАЦИИ

Газоплотный водогрейный котел типа КВТК-100-150 с тепловой производительностью 100 Гкал/час предназначен для снабжения горячей водой промышленных и жилищно-бытовых объектов. Котлы типа КВТК-100-150 изготавливаются для работы в основном режиме. Предусмотрена возможность перевода котла для работы в пиковом режиме путем реконструкции внешних трубопроводов.

Котел выполнен однокорпусным П-образной компановки и предназначен для работы на угле. Растопочное топливо – мазут.