ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 412

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 ПОСТАНОВКА ЗАДАЧИ АВТОМАТИЗАЦИИ ГАЗОВОЗДУШНОГО

3 РАЗРАБОТКА СТРУКТУРНЫХ СХЕМ СИСТЕМЫ

4 РАСЧЕТ АСР ОБЩЕГО ВОЗДУХА КОТЕЛЬНОЙ

Произведём оценку качества переходного процесса по каналу задания корректирующего регулятора:

Произведём оценку качества переходного процесса по каналу задания стабилизирующего регулятора:

Произведём оценку качества переходного процесса по каналу задания стабилизирующего регулятора:

Регулирующие органы первого вида представляют собой переменное гидравлическое сопротивление в системе, воздействующее на расход вещества за счет изменения своего проходного сечения. Ко второму виду регулирующих органов относятся такие устройства или агрегаты и механизмы, посредством которых осуществляется заданное дозирование поступающего вещества или энергии или изменение расхода вещества за счет изменения производительности агрегатов.

Регулирующие органы, применяемые в системах автоматического регулирования, должны удовлетворять ряду требований:

-

иметь необходимый диапазон изменения расхода вещества для обеспечения нормальной работы объекта на различных нагрузках и для обеспечения хорошего качества регулирования; -

иметь характеристику, стабильную во времени и не оказывающую отрицательного влияния на статические и динамические свойства системы автоматического регулирования. В регулирующих органах должны отсутствовать люфты, значительные гистерезисы характеристик, большие запаздывания и инерционности. Статические характеристики должны иметь плавный монотонный или, в большинстве случаев, линейный характер; -

удобно и надежно сочленяться с исполнительным механизмом; -

надежно работать в условиях эксплуатации. Недопустимы утечки регулируемой среды, отказы в работе из-за загрязнений, отложений и т. д.; -

перемещаться при сравнительно небольшом усилии со стороны исполнительного механизма; -

не вызывать значительного снижения к. п. д. установки.

Для регулирования расхода воздуха чаще всего на котельных установках используют осевые направляющие аппараты дутьевых вентиляторов, их расходную характеристику, как правило, аналитически не расчитывают, а определяют эксперементально, поэтому произведем расчет регулирующего органа для АСР разрежения в топке котла.

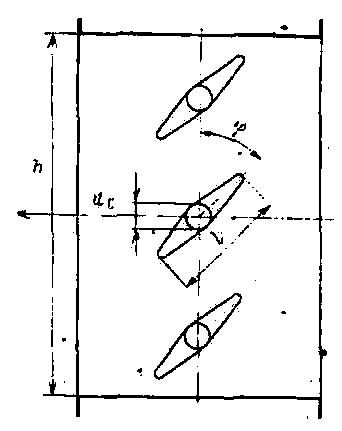

Для регулирования производительности дымососов на котельных установках нашли применение упрощенные направляющие аппараты в виде многолопастных литых чугунных заслонок (рисунок 14).

Рисунок 14 – Упрощенный направляющий аппарат дымососа

Определим расходную характеристику направляющего аппарата дымососа [1, стр.209].

Исходные данные:

-

тип дымососа – дымосос ДН - 26*2 - 0,62 двустороннего всасывания производительностью 477000 м3/ч при максимальной нагрузке по одному всасу 238500 м3/ч или примерно 66,25 м3/с; -

разрежение создаваемое дымососом – Sд = 3028 Па; -

разрежение в топке котла – Sт = 20 Па; -

разрежение перед направляющим аппаратом – Sз = 2190 Па; -

плотность уходящих газов - = 0,8 кг/м3; -

конструктивные характеристики направляющего аппарата – h = 1,4 м; b = 1,1 м; n = 4; dc = 0,05 м; l = 0,35 м.

При полностью открытом направляющем аппарате площадь проходного сечения:

Fmax = (h - n*dc)*b = (1,4 – 4*0,05)*1,1 = 1,32 м2 (1)

Максимальный угол поворота направляющего аппарата:

max = arccos ( dc / l ) = arccos ( 0,05 / 0,35 ) = 80 0 (2)

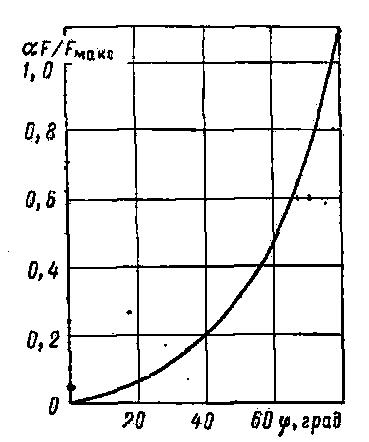

Для этого max из рисунка 15 находим эффективное проходное сечение:

F / Fmax = 1,1

Рисунок 15 – Эффективное проходное сечение многолопастных

поворотных заслонок

Препад давлений на направляющем аппарате при полном его открытии:

Pmax = Sд – Sз = 3028 – 2190 = 838 Па (3)

Максимальный расход через направляющий аппарат:

Vг. max = 1,41*(F / Fmax)* Fmax

= 1,41*1,1*1,32

Сопротивление газовоздушного тракта котла при максимальном расходе дымовых газов:

Sм.max = Sд – Sт - P = 3028 – 20 – 838 = 2170 Па (5)

Зададимся рядом значений Vгi и определим сопротивление газовоздушного тракта котла для этих значений по следующей формуле:

Sмi = Sм.max

Результаты расчета по формуле (6) сведены в таблицу 1.

При значениях Sмi определим значения Pi:

Pi = Sд – Sт - Sмi (7)

Результаты расчета по формуле (7) сведены в таблицу 1.

Найдем для каждого значения расхода Vгi значение (F)i:

(F)i = 0.707 Vгi

Результаты расчета по формуле (8) сведены в таблицу 1.

По рисунку 15 в зависимости от (F)i / Fmax определим угол поворота заслонок i (таблица 1).

Таблица 1 – Результаты расчета рабочей расходной характеристики

направляющего аппарата дымососа

| Показатель | Vг*103, м3/ч | |||||||||

| 23,85 | 47,7 | 71,55 | 95,4 | 119,25 | 143,1 | 166,95 | 190,8 | 214,65 | 238,5 | |

| Sмi, Па | 21,7 | 86,8 | 195,3 | 347,2 | 542,5 | 781,2 | 1063 | 1389 | 1758 | 2170 |

| Pi, Па | 2986 | 2921 | 2813 | 2661 | 2466 | 2227 | 1945 | 1619 | 1250 | 838 |

| (F)i | 0.077 | 0.155 | 0.237 | 0.325 | 0.422 | 0.533 | 0.665 | 0.833 | 1.066 | 1.447 |

| (F)i/Fmax | 0.058 | 0.117 | 0.18 | 0.246 | 0.32 | 0.404 | 0.504 | 0.631 | 0.808 | 1.096 |

| i, град | 20 | 30 | 38 | 44 | 50 | 56 | 62 | 67 | 72 | 80 |

По заданным значениям расходов Vгi и найденным значениям углов поворота заслонок построим расходную характеристику направляющего аппарата дымососа (рисунок 16) .

Рисунок 16 – Расходная характеристика направляющего аппарата дымососа

11 ИЗМЕРЕНИЕ РАСХОДА ОБЩЕГО

ВОЗДУХА

Для измерения расхода по методу переменного перепада давления, в качестве сужающих устройств, применяют стандартные диафрагмы и сопла, изготовленные в соответствии с требованиями специальных правил.

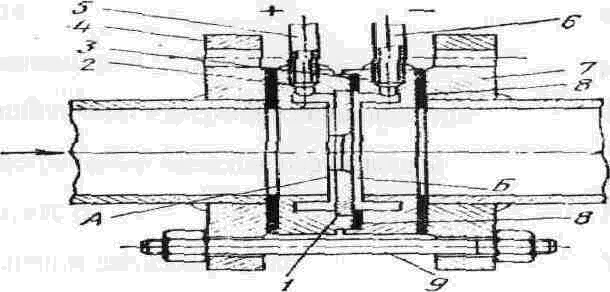

Камерная диафрагма (рисунок 17) (ГОСТ 14321—73) состоит из диска и двух кольцевых камер 2 и 3 для отбора давления до диафрагмы и после нее. Камеры соединяются с внутренним пространством трубопровода через кольцеобразные щели А и Б, расположенные непосредственно у торцовой поверхности диафрагмы. Таким образом, отбор давления в камерных диафрагмах производится по периметру трубопровода для измерения среднего давления в трубопроводе. К камерам присоединяют трубки 5 и б, передающие перепад давления от диафрагм к дифманометру. Камерные диафрагмы применяют в трубопроводах с внутренним диаметром от 50 до 400 мм.

Диафрагму и кольцевые камеры 2 и 3 изготовляют из материалов, устойчивых к длительным воздействиям измеряемой среды. Чаще всего диск делают из нержавеющей, а камеры из углеродистой стали. К качеству механической обработки поверхностей камерных диафрагм и других сужающих устройств предъявляют повышенные требования. Отверстие диска со стороны входа потока цилиндрическое на длине по оси не более 0,02 внутреннего диаметра трубопровода, а далее расточено на конус под углом 45° у выхода потока. Кромка отверстия диска у входа потока острая, без закруглений, вмятин и заусенцев. Угол между торцовой поверхностью диафрагмы и цилиндрической частью отверстия 90°. Камерные диафрагмы устанавливают на прямолинейных участках трубопроводов между двумя фланцами 4 и 7, стягиваемыми болтами 9. Для уплотнения соединения между фланцами и кольцевыми камерами, а также между камерами и диском ставят прокладки 8. Материал для прокладок выбирают в зависимости от химических свойств и давления измеряемой среды.

Рисунок 17 - Камерная диафрагма

1 —диск; 2, 3— кольцевые камеры;

4, 7 — фланцы; 5, 6 — соединительные трубки; 8 — прокладки; 9 — болты

11.1 Расчет сужающего устройства

Диафрагма [приложение 2, позиция 11-1] входит в контур регулирования АСР общего воздуха. В разделе представлены результаты расчета конструктивных параметров диафрагмы (с учетом условий эксплуатации) и погрешностей измерения расхода воздуха диафрагмой типа ДКС-1,6-800.

Расчет проведен по программе разработанной в ВНИИ расходометрии города Казань.

Характеристика измеряемой среды:

-

Измеряемая среда - воздух -

Абсолютное давление - 104020.0 Па; -

Температура - 20.0 град.C; -

Плотность в рабочих условиях - 1.205 кг/м3; -

Показатель адиабаты - 1.4; -

Динамическая вязкость - 0.000018 Па*с.

Характеристика сужающего устройства:

-

Сужающее устройство: диафрагма с угловым способом отбора давления -

Диаметр сужающего устройства в стандартных условиях - 626.84352 мм; -

Диаметр сужающего устройства в рабочих условиях - 626.84352 мм; -

Материал сужающего устройства - Сталь 12Х18Н10Т; -

Поправочный коэффициент на расширение

материала сужающего устройства - 1.0;

-

Радиус закругления входной кромки - 0.00005 м; -

Поправочный коэффициент на неостроту входной кромки диафрагмы - 1.0; -

Наибольшее значение шероховатости

поверхности входного торца диафрагмы - 0.06268435 мм;

-

Наибольшее значение шероховатости отверстия диафрагмы - 0.00626844 мм -

Наибольшее значение шероховатости

поверхности выходного торца диафрагмы - 0.01 мм

11) Толщина диафрагмы от 11.43775973 мм, до 39.5 мм.

Характеристика трубопровода:

1) Диаметр трубопровода в стандартных условиях - 790.0 мм;

2) Диаметр трубопровода в рабочих условиях - 790.0 мм;

3) Материал трубопровода - Сталь 20;

4) Поправочный коэффициент на расширение материала трубопровода - 1.0;

5) Абсолютная эквивалентная шероховатость стенок трубопровода - 0.1 мм;

6) Поправочный коэффициент на шероховатость трубопровода - 1.0.

Комплексные параметры расходомера:

1) Относительный диаметр сужающего устройства - 0.79347;

2) Число Рейнольдса при максимальном измеряемом расходе - 4639444.937;

3) Перепад давления на сужающем устройстве - 25000.0 Па;

4) Коэффициент расхода сужающего устройства - 0.75516;

5) Коэффициент расширения - 0.9057979;

6) Коэффициент истечения - 0.5867;

7) Потери давления - 8888.05 Па;

8) Верхний предел измеряемого расхода - 154800 м3/ч.

Расчет расхода (проверка) при верхнем пределе перепада давления:

1) Обьемный расход в рабочих условиях - 154799.99 м3/ч;

2) Массовый расход - 186.53399 т/ч.

12 РАЗРАБОТКА ОБЩЕГО ВИДА ЩИТА СИСТЕМЫ АВТОМАТИЗАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА КОТЕЛЬНОЙ УСТАНОВКИ КВТК-100-150

Чертеж общего вида щита исполнения 1 выполнен в виде отдельных чертежей на каждую панель щита в масштабе 1: 10 (общий вид щита ФЮРА.420000.008.С5).

На чертеже общего вида щита показаны:

-

вид на фасадную плоскость щита с изображением всех установленных средств измерения и автоматизации, а также вспомогательных устройств; -

вид на монтажную плоскость щита с изображением устройств, установленных на монтажной стороне; -

перечень приборов, преобразователей, регуляторов и других средств автоматизации; -

перечень надписей в рамках под приборами и на табло.

Технические средства измерения и автоматизации, а также вспомогательная аппаратура показана с помощью условных изображений, представляющих собой упрощенное начертание внешнего вида устройства.

На чертежах общих видов щита указаны:

-

габаритные размеры панели; -

размеры, координирующие установку всех технических средств и аппаратуры (обычно размеры до осей); -

панельные номера технических средств и аппаратуры (арабскими цифрами) и позиции в соответствии с функциональными и принципиальными схемами.

В верхней части панели щита (1700-2150 мм от нижней кромки опорной рамы щита) размещены микроконтроллеры Р-130.

В средней части панели щита (1200-1650 мм от нижней кромки опорной рамы щита) размещены нормирующий преобразователь Щ9321И, блоки ручного управления БРУ-42 и на внутренней плоскости щита блоки питания БП-1.

В нижней части панели щита (700-1150 мм от нижней кромки опорной рамы щита), на внутренней плоскости щита, размещены блоки питания 4БП36.

Декоративная панель занимает всю нижнюю часть панели щита на высоту до 650 мм от нижней кромки опорной рамы щита. Также здесь на внутренней плоскости щита расположена река, на которой располагаются сборки зажимов.

13 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ