ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 194

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В комплектации системы для изготовления моделей имеются 2 типа цоколей – большой и малый, для определения необходимого цоколя прилагаются их точные копии из прозрачного пластика, что позволяет заранее определить необходимый размер и позиционировать будущее расположение слепка на цоколе (рис. 16, а).

Определив необходимый размер цоколя, металлические направляющие обрабатываем спреем-изолятором, его излишки с пластиковой поверхности тщательно удаляем салфеткой (рис. 16, б, в).

а) б) в)

Рис. 16. а) определение размера необходимого цоколя; б) изоляционный спрей; в) удаление излишков изоляционной жидкости с пластиковой поверхности цоколя

Надеваем на цоколь резиновую манжету-ограничитель, предварительно для удобства контурировав маркером имеющиеся на ней симметричные ориентиры.

Замешав гипс IV класса, заполняем слепок гипсом, используя вибростолик. После этого заполняем гипсом пластиковый цоколь, стараясь избежать образования воздушных пор в области металлических направляющих (рис. 17).

Рис. 17. Заполнение гипсом оттиска и пластикового цоколя с металлическими направляющими

Перевернув слепок на пластиковый базис, выравниваем его согласно нанесенным ориентирам.

Выждав необходимое для застывания гипса время, снимаем резиновую манжету, освобождаем гипс от слепка и отделяем сплит-пластину от базисной, чтобы открыть отверстия для выталкивающего ключа.

Вставляем в отверстия ключ-выталкиватель с соответствующей размеру цоколя насадкой и аккуратно прокручиваем его, постепенно снимая гипсовую модель с металлических направляющих (рис. 18, а).

Освободив пластиковый цоколь от гипса, тщательно очищаем его от остатков гипса щеткой и мылом под проточной водой.

Гипсовую модель обрабатываем по внешним и внутреннему контурам, не доходя до отверстии направляющих.

Разрезаем модель алмазным диском на сегменты, гравируем рабочий штамп, все сегменты тщательно очищаем от гипсовой пыли и высаживаем обратно на цоколь (рис. 18, б, в).

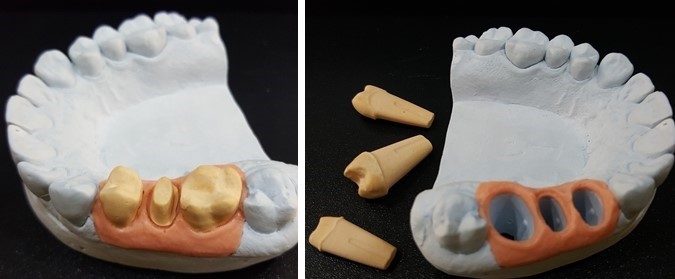

Готовая модель представлена на рисунке 19.

а) б) в)

Рис. 18. а) отделение гипсовой модели от пластикового цоколя ключом-выталкивателем; б) сепарация модели на сегменты; в) гравировка рабочего штампа

Рис. 19. Разборная гипсовая модель, изготовленная с помощью системы Modelsystem2000, Baumann

Недостатками способа изготовления разборных моделей по системе Baumann можно назвать следующее:

· сравнительно высокая стоимость как стартового комплекта необходимых инструментов и материалов, так и отдельно – цоколей;

· небольшое количество цоколей в стартовом комплекте (5 шт.).

Вместе с тем, преимущества данной системы следующие:

· высокая точность и надёжность;

· низкая трудоёмкость затраты времени;

· экономное использование гипса;

· отсутствие необходимости использования каких-либо дополнительных материалов (штифтов и пр.)

· исключение негативных последствий расширения гипсового цоколя (материал цоколя – пластик);

· высокоэстетичный внешний вид гипсовых моделей.

Изготовление альвеолярной разборной гипсовой модели (модели Кэррота, модели Геллера)

Перед изготовлением такой разборной модели нет необходимости в обрезании слепка и нанесении на него каких-либо ориентиров. Напротив, желательно максимально сохранить оттиски мягких тканей протезного ложа. Для данной работы была изготовлена модель Геллера, состоящая из трёх съёмных сегментов – непосредственно препарированного зуба (верхнего правого первого премоляра) и двух соседних с ним зубов. Первоначально слепок в области участков будущих съёмных сегментов заполняем гипсом IV класса (рис. 20, а). После застывания гипса извлекаем его из слепка, выравниваем его цоколь и распиливаем на сегменты, соответствующие каждому из зубов (рис. 20, б). Распиленные сегменты вставляем обратно в слепок и наносим на гипсовые столбики ориентиры – будущие оси, стараясь придерживаться параллельности между столбиками (рис. 20, в).

а) б) в)

Рис. 20. а) заполнение гипсом необходимого участка оттиска; б) сепарация на отдельные сегменты; в) нанесение на сегменты ориентировочных осей

Далее с помощью микромотора и фрез обрабатываем каждый из сегментов, создавая конусообразные столбики. Граница обработки должна заканчиваться в области шейки зуба. При этом боковые поверхности конусов должны иметь максимально ровную поверхность, без возможных ретенционных неровностей, что обеспечит свободное извлечение столбиков из будущей модели (рис. 21, а).

Периодически вставляем столбики в слепок, проверяя их параллельность и одинаковую высоту (рис. 21, б).

После того, как гипсовые столбики максимально возможной идеальной формы готовы, с помощью фрезы делаем в них антиротационные бороздки, строго параллельно оси столбика (рис. 21, в).

а) б) в)

Рис. 21. а) обработка гипсовых сегментов; б) проверка параллельности столбиков; в) готовые гипсовые столбики с антиротационными бороздами

Затем на поверхность столбиков ниже коронковой части наносим небольшое количество кипящего базисного воска, вновь вставляем столбики в слепок и по контуру шейки для большей прочности приливаем их воском (рис. 22, а).

Основная часть гипсовой модели может быть выполнена как из гипса IV класса, так и из III.

Аккуратно заполняем слепок гипсом третьего класса, контролируя позицию столбиков (рис. 22, б).

После застывания гипса до необходимого состояния переворачиваем оттиск на плоскую поверхность и формируем будущий цоколь модели. При этом важно сделать высоту цоколя равной высоте столбиков – для лёгкого их обнаружения в дальнейшем (рис. 22, в).

а) б) в)

Рис. 22. а) установка готового столбика в слепок, приливка воском пришеечной границы; б) заполнение оттиска второй порцией гипса; в) формирование цоколя модели

После застывания гипса освобождаем модель от слепка. Гипсовые столбики извлекаем из модели и обрабатываем паром для удаления остатков воска. Модель обрабатываем по внешним контурам.

Для более эстетического вида модели приступаем к созданию десневой маски – части отображения прилегающих к зубам мягких тканей, выполненных из эластичного силикона цвета, приближенного к естественному цвету десны.

Снимаем фрезами небольшой участок гипса в области гипсовых столбиков для формирования десневой маски. Из силиконовой оттискной массы делаем ключ необходимого участка по первичной (не распиленной) модели. После застывания силикона изолируем его во избежание соединения со слоем десневой маски. Небольшое количество силиконовой массы выдавливаем в ключ и надеваем его на подготовленную модель Геллера. После полимеризации силикона снимаем ключ, снимаем искусственную десну, обрезаем излишки, при необходимости фрезеруем и вновь надеваем на модель Геллера.

Полученная разборная модель имитирует не только препарированный зуб и соседние с ним зубы, но и мягкие ткани десны, окружающие данную рабочую область модели (рис. 23).

Рис. 23. Разборная гипсовая модель Геллера с силиконовой десневой маской

Среди преимуществ данного способа изготовления разборной гипсовой модели следует отметить:

· эстетический вид: модель Геллера, наряду с практическим применением для изготовления зубопротезных конструкций, может служить замечательным учебно-демонстративным образцом устройства зубочелюстного аппарата;

· экономность – нет необходимости в использовании специальной аппаратуры и материалов;

· возможность продублировать рабочий штамп огнеупорной массой;

Недостатки данного способа изготовления разборной модели:

· высокая трудоёмкость;

· точность и надёжность сравнительно невысоки;

· сравнительно большой расход гипса.

Изготовление разборной гипсовой модели с использованием системы Accu-Trac

Для изготовления разборной модели данным методом необходимо обрезать слишком высокие края оттиска и нёбо и нанести на оттиск ориентиры для правильного позиционирования будущей модели в форме. Форма цоколя представляет собой комплект из пластикового и резинового основания-поддона, базиса с магнитом и двух фиксирующих захватов (рис. 24, а).

Заливаем оттиск и форму гипсом. Перевернув оттиск с гипсом, выравниваем его на форме по нанесенным ранее ориентирам и горизонтальной плоскости (рис. 24, б, в).

а) б) в)

Рис. 24. а) комплект форм системы Accu-Trac; б) заполнение оттиска и формы гипсом; в) формирование модели на цокольной пластине

После затвердевания гипса освобождаем оттиск, снимаем фиксирующие захваты и поддон и выталкиваем гипсовую модель с помощью рельефной стороны пластикового поддона, легко постукивая молотком по краям пластикового цоколя (рис. 25, а).

Обрезаем лишний гипс снаружи и изнутри модели, не задевая зубчатый край, после чего распиливаем гипсовую модель на сегменты и гравируем рабочие штампы (рис. 25, б).

а) б)

Рис. 25. а) извлечение гипсовой модели из цоколя; б) окончательная обработка контуров модели и сепарирование на сегменты

По завершению обработки и гравировки тщательно очищаем разборную модель от гипсовой пыли, пластиковый цоколь от остатков гипса и соответствующим образом вставляем в цоколь фрагменты модели.

Готовая разборная модель представлена на рисунке 26.

Рис. 26. Разборная гипсовая модель, изготовленная с помощью системы Accu-Trac

Среди преимуществ использования системы для изготовления разборной гипсовой модели Accu-Trac справедливо отметить следующие:

· сравнительно высокая точность модели;

· исключение негативных последствий расширения гипсового цоколя (материал цоколя – пластик);

· низкая трудоёмкость;

· низкие затраты времени;

· экономное использование гипса;

· эстетичный вид готовых моделей;

· возможность продублировать рабочий штамп огнеупорной массой.

Вместе с тем, данная система обладает некоторыми недостатками:

· сравнительно высокая стоимость как стартового комплекта, так и отдельно – цоколей;

· небольшое количество цоколей в стартовом комплекте;

· невозможность точного контроля плотной посадки штампов в цоколь;

· хрупкость гипсовых фиксирующих зубчиков, как следствие – возможная балансировка штампов в цоколе.

Изготовление разборной гипсовой модели с использованием пластикового одноразового окклюдатора

Использованный для данного метода изготовления разборной модели пластиковый окклюдатор представляет собой форму для частичного оттиска в прикусе (рис. 27, а). Слегка смазав внутреннюю поверхность вазелиновым маслом для более легкого извлечения гипса, вставляем фиксаторы-зажимы и заливаем гипсом IV класса оттиск с рабочим фрагментом и пластиковую ёмкость. Переворачиваем оттиск на форму, позиционируя по центру и горизонту (рис. 27, б).

а) б)

Рис. 27. а) пластиковый окклюдатор для частичного оттиска в прикусе; б) заливка частичного оттиска и ёмкости и фиксация в окклюдаторе

После застывания гипса, не отделяя оттиск от модели зубного ряда, аналогично заполняем оттиск антагонистов и соответствующую форму гипсом III класса (рис. 28).