Файл: Курсовой проект по дисциплине Оборудование машиностроительных производств.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 84

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Горячая штамповка.

Горячая штамповка выполняется на молотах и прессах в открытых и закрытых штампах, выдавливанием, гибкой, с применением различных процессов.

Для получения заготовки данной детали лучше всего подходит закрытая штамповка, выполненная на кривошипном горячештамповочном прессе. При штамповке в закрытых штампах получают более точные штампованные заготовки, меньше расходуют металл; масса получаемых заготовок до 50-100 кг; производительность высокая при пониженной стойкости штампов и ограниченности форм штамповок. Штамповку в закрытых штампах иначе называют безоблойной.

По ГОСТ 7505-89 [8]:

Класс точности – Т3;

Группа стали – М2;

Степень сложности – С1;

Конфигурация поверхности разъема штампа – П (плоская);

Исходный индекс – 7.

Ориентировочная величина расчетной массы поковки:

14 14 | (8) |

где

кг – масса детали;

кг – масса детали; – расчетный коэффициент.

– расчетный коэффициент.Масса геометрической фигуры (цилиндр), в которую вписывается форма поковки:

| (9) |

где

– диаметр фигуры;

– диаметр фигуры; – длина фигуры;

– длина фигуры; – плотность материала.

– плотность материала.

| (10) |

Коэффициент сложности поковки

соответствует степени сложности поковки С1.

соответствует степени сложности поковки С1.

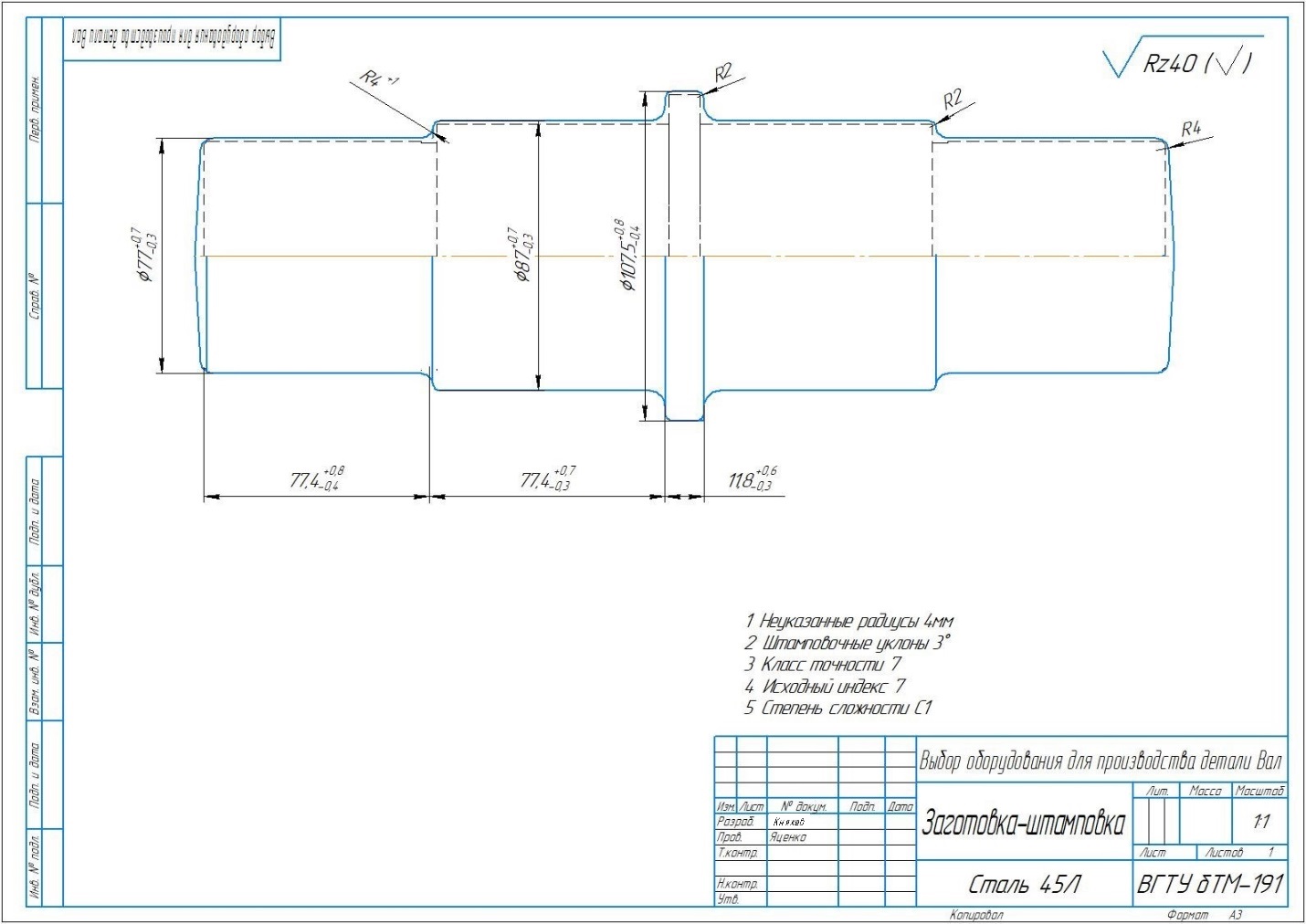

Таблица 4 – Расчет размеров заготовки

| Размер | Исх. индекс | Припуск на сторону | Смещение по пов. разъема штампов | Отклон. от плос-ти | Расчет. размер | Р-р с предел. откл-ями |

| 75f7 | 7 | 1,0 | 0,1 | | 77 |  |

| 85f9 | 7 | 1,0 | 0,1 | | 87 |  |

| 105 | 7 | 1.2 | 0,1 | | 107.5 |  |

| 75IT14/2 | 7 | 1.2 | 0.1 | | 77.4 |  |

| 75IT14/2 | 7 | 1.0 | | 0,1 | 77.4 |  |

| 10IT14/2 | 7 | 0.9 | | 0,1 | 11.8 |  |

Масса заготовки:

| (11) |

где

– плотность материала;

– плотность материала;

– объем заготовки.

Объем цилиндра определяется по формуле

| (12) |

где

– наружный диаметр цилиндра;

– наружный диаметр цилиндра; – длина цилиндра.

– длина цилиндра.Объем заготовки равен:

| (13) |

| |

| |

| |

+ + + + | |

| |

| |

Материал заготовки используется рационально, т.к.

находится в пределах, рекомендуемых для штамповки.

находится в пределах, рекомендуемых для штамповки.Чертеж заготовки показан на рисунке 3.

Рисунок 3 – Чертеж заготовки-штамповки

Определим снижение материалоемкости:

| (14) |

где

,

,

– масса заготовок сравниваемых вариантов.

Таблица 5 – Обоснование способа получения заготовки

| Показатели | Вариант 1 | Вариант 2 |

| Способ получения заготовки | Прокат | Штамповка |

| Масса заготовки, кг |  |  |

| Масса детали, кг | 12.09 | 12.09 |

| КИМ | 0,60 | 0.76 |

| Снижение материалоемкости | 0,935 | |

КИМ у заготовки-штамповки выше, чем у заготовки-проката, а экономия материала при изготовлении одной заготовки-штамповки по сравнению с заготовкой-прокатом составляет 0,935 кг. С учетом типа производства эта экономия значительно окупает собой затраты на изготовление штампа. Заготовка, изготовленная штамповкой, значительно точнее, чем заготовка-прокат. Качество поверхности у заготовки-штамповки выше, чем у проката.

Следовательно, в качестве метода получения заготовки принимаем закрытую штамповку на кривошипном горячештамповочном прессе.

4. Выбор технологического оборудования для осуществления принятого метода получения заготовки. Технические характеристики, технологические возможности, принцип действия выбранного оборудования.

Выбор способа изготовления заготовки должен быть обоснованным и аргументированным. Каждый из видов получения заготовок характеризуется рядом технологических параметров. Основные из этих параметров напрямую определяют характеристики и тип оборудования, используемого при изготовлении заготовок.

Поковку изготавливаем штамповкой на горячештамповочном прессе. К особенностям конструкции прессов относятся жесткая закрытая стальная станина, жесткий кривошипно-шатунный механизм с надежным направлением ползуна механические выталкиватели в обеих частях штампа, что позволяет уменьшить штамповочные уклоны и припуски на обработку резанием. Регулирование высоты штампового пространства осуществляется с помощью кривошипного стола. К преимуществам этого способа штамповки

относятся высокая точность получаемых заготовок, особенно по высоте, при штамповке на молотах пределы допусков 0,8 – 1,0мм, а при штамповке на КГШП – 0,2 – 0,5мм;

-по сдвигу заготовки имеют меньшие отклонения, так как конструкция пресса обеспечивает высокую их точность вследствие надежного направления ползуна в направляющих станины и наличия направляющих колонок и втулок в штампе для точного совпадения верхней и нижней половин штампа.

-меньшие припуски на механическую обработку, а также штамповочные уклоны из-за наличия выталкивателей для удаления штампованных заготовок из штампов. При этом экономится металл и уменьшается последующая обработка резанием поковок. Снижение расхода металла и сокращение объёма механической обработки за счет снижения припусков (в среднем на 20 – 30 %) и штамповочных уклонов (в два – три раза);

-более высокая производительность: в среднем в 1,4 раза и в 2 раза при штамповке заготовок шестерен. Это объясняется тем, что деформация на прессе в каждом ручье происходит за один ход; а на молоте за несколько ударов.

-возможность применения автоматических перекладчиков заготовок и автоматизации процесса штамповки.

-экономичный расход энергии: молот работает на паре или сжатом воздухе, КГШП - на электроэнергии. КПД прессов в 4 раза выше, чем молотов.

-относительно спокойный безударный характер работы, позволяющий устанавливать КГШП в зданиях облегченной конструкции. Лучшие условия работы: менее сильные шумовые эффекты, вибрации и сотрясения почвы в цехе.

-при изготовлении заготовок на КГШП меньше затраты на штамповую оснастку.

-при штамповке заготовок на КГШП обеспечивается снижение себестоимости изготовления заготовок на 10 – 30% по сравнению со штамповкой на молоте.

К недостаткам штамповки на КГШП следует отнести следующее:

1. Меньшая универсальность, из-за жесткого хода ползуна не применяют протяжку и подкатку заготовок.

2.Необходимость очистки заготовок от окалины перед штамповкой, так как деформация происходит за один ход пресса, и окалина может быть заштампована в поверхность поковки.

3.Сложнее регулирование положений штампов.

4.Более высокая (в 3 - 4 раза) стоимость при сопоставимых мощностях КГШП и молота.

5. Заклинивание при перегрузке ползуна в нижнем положении.

Для исключения возможного заклинивания пресса в нижнем положении, как правило, верхний и нижний штампы между собой не смыкают.

Основным параметром процесса горячей объемной штамповки является усилие штамповки .