Файл: Курсовой проект по дисциплине Оборудование машиностроительных производств.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 81

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Выбор средств контроля выполняется в следующей последовательности:

-выявляются контролируемые параметры и характеристики собираемого изделия и процесса сборки и определяются показатели процесса контроля, определяющие выбор средств контроля;

-устанавливается состав средств контроля, использование которых обеспечивает заданные показатели процесса контроля, без нарушения технологического процесса сборки изделия;

-дастся экономическое обоснование выбираемых средств контроля;

-для специальных средств контроля определяются исходные данные для их проектирования и разрабатываются технические задания на проектирование новых конструкций средств контроля;

-по результатам выбора средств контроля оформляется соответствующая технологическая документация.

Выбор режущего инструмента. Режущий инструмент предопределяет производительность обработки, а в ряде случаев качественно-точностные характеристики. При выборе режущего инструмента, прежде всего определяют его тип, а затем размер и материал режущей части.

Фрезы концевые служат для высверливания малых поверхностей.

Фрезы торцовые служат для обработки главных базирующих поверхностей.

Фреза цилиндрическая служит для вертикального фрезерования поверхности.

Фрезы кольцевые служат для рассверливания до нужного диаметра.

Сверло спиральное предназначено для сквозного сверления.

Выбор мерительных инструментов.

Применяются датчики для привязки заготовки к системе координат станка и для осуществления перехода в рабочую систему координат в системе ЧПУ станка. Все измерения выполняются в автоматическом режиме, включая обновление коррекции в системе ЧПУ станка, что позволяет исключить влияние человеческого фактора и необходимость в постоянном присутствии оператора. Производится распределение припусков перед началом финишной обработки. По окончании черновой обработки выполняются измерения, результаты которых загружаются в систему ЧПУ. Затем на основании результатов измерений происходит автоматическая корректировка программы финишной обработки станка.

Инструменты:

-

Фреза цилиндрическая25 Р6М5 ГОСТ 29092-91 -

Резец токарный расточной с пластиной из твердого сплава 2148-0060 T15K6 ГОСТ 18883-73. -

Резцы токарные проходные прямые с пластинами из твердого сплава 67220 T15K6 ГОСТ 18878-73. -

Резец токарный канавочный с пластиной из твердого сплава 2241-0211 T15K6 ГОСТ 18883-73. -

Круг шлифовальный 400•63•203 14А 20П Т2 7 К1А 30м/с А 1

ГОСТ 2424-83.

7. Выбор средства автоматизации процесса механической обработки. Назначение, технические характеристики, технологические возможности, принцип действия.

Автоматизация технологического процесса механической обработки заключается в автоматическом управлении станком, автоматическом контроле и автоматическом регулировании. Автоматическое управление станком должно обеспечить включение и выключение устройств станка, транспортирование и установку заготовок, изменение режима работы по заданной программе, снятие и удаление обработанной детали. Автоматическое регулирование должно обеспечить точность выполнения технологического процесса без участия человека. В ряде систем автоматического управления по данным автоматического контроля производят автоматическое регулирование. Например, при автоматическом контроле валика, шлифуемого на круглошлифовальном станке, контрольный датчик непрерывно измеряет заданный размер, и при приближении размера к верхнему предельному (в результате износа круга) подается команда на соответствующую радиальную подачу шлифовального круга. Одним из наиболее сложных вопросов автоматизации процессов механической обработки является загрузка оборудования штучными заготовками. Заготовки должны быть правильно ориентированы и установлены.

Автоматизация технологического процесса механической обработки нашла наиболее полное развитие в условиях крупносерийного и массового производства; где применяются станки-автоматы, заменившие универсальные и специализированные станки. Автоматы управляются при помощи механических устройств, которые в условиях мелкосерийного и единичного производства оказались нерентабельными ввиду их сложной переналадки. Так возникла необходимость изыскать средства автоматизации, которые позволили бы производить частую переналадку при обработке малых партий или отдельных деталей. Эту задачу решают станки с электронными системами управления, которые называют станками с программным управлением.

Масштабы автоматизации технологических процессов механической обработки в настоящее время чрезвычайно широки, начиная от автоматизации отдельных элементов цикла управления металлорежущими станками и кончая созданием комплексных автоматических линий.

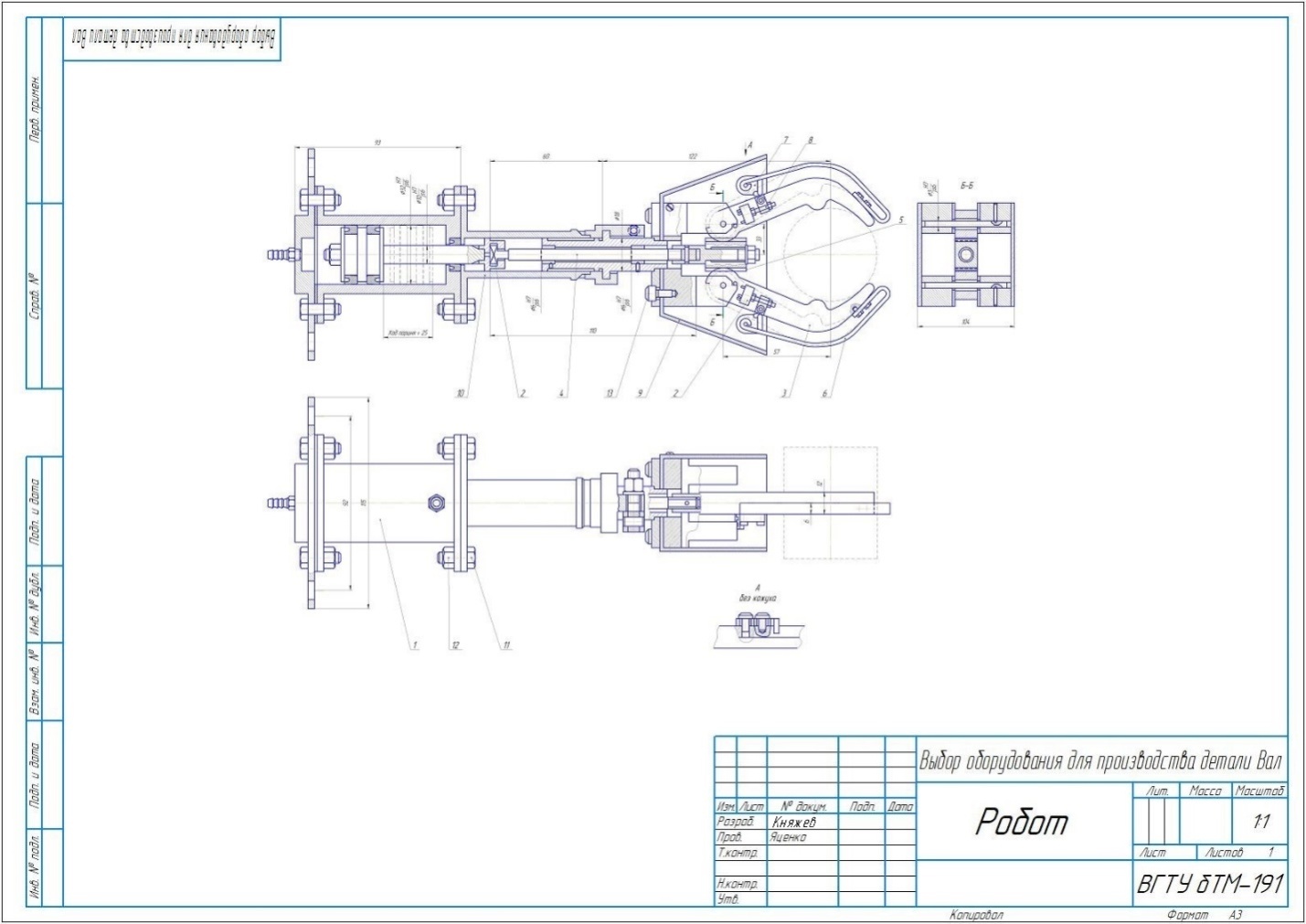

В курсовом проекте в качестве средства автоматизации процесса механической обработки рассмотрим транспортный робот для перемещения деталей. Промышленные роботы используются не только для загрузки станков заготовками и съема обработанных деталей, но и для смены изношенных режущих инструментов, межстаночного транспортирования заготовок, загрузки накопителей готовыми деталями, сметания стружки с поверхности стола станка и т.п.

Рисунок 7 – Транспортный робот для перемещения деталей.

Общие сведения.

По степени специализации функций роботы делятся на универсальные, специализированные и специальные. Универсальные роботы способны производить несколько операций на различном по технологическому назначению оборудовании. Специализированные роботы предназначены для выполнения опeрации какого-либо одного вида с определенным типом деталей. Сверхлегкие роботы имеют грузоподъемность до 1 кг, легкие — 1...10 кг, роботы средней грузоподъемности служат для перемещения объектов массой 10...200 кг, тяжелые - для манипулирования объектами массой 200...1000 кг.

Напольные роботы с выдвижной горизонтальной рукой обычно работают в цилиндрической системе координат, оснащены электрическими или пневматическими приводами и цикловым управлением. Их грузоподъемность составляет 0,05...20 кг. Напольные роботы с выдвижной рукой и подвижной кареткой работают в цилиндрической системе координат, имеют грузоподъемность от 1 до 1000 кг. Напольные роботы с качающейся выдвижной рукой функционируют в полярной сферической системе координат. Напольные роботы с многозвенной рукой имеют электромеханические или электрогидравлические следящие приводы отдельных звеньев руки, длины которых не изменяются; такие роботы отличаются компактностью. Портальные роботы с рукой, установленной на подвижной каретке, позволяют сэкономить производственную площадь и организовать удобное обслуживание оборудования. Транспортные роботы для перемещения деталей, уложенных в тару, перемещаются по монорельсу. Специальные роботы встраиваются в металлорежущие станки.

На станках, работающих совместно с промышленными роботами, должны быть обеспечены автоматический зажим деталей, автоматическое срабатывание защитных экранов (щитков), обмыв или обдув базовых поверхностей сменных устройств, контроль правильности закрепления заготовок и приспособлений.

Заключение.

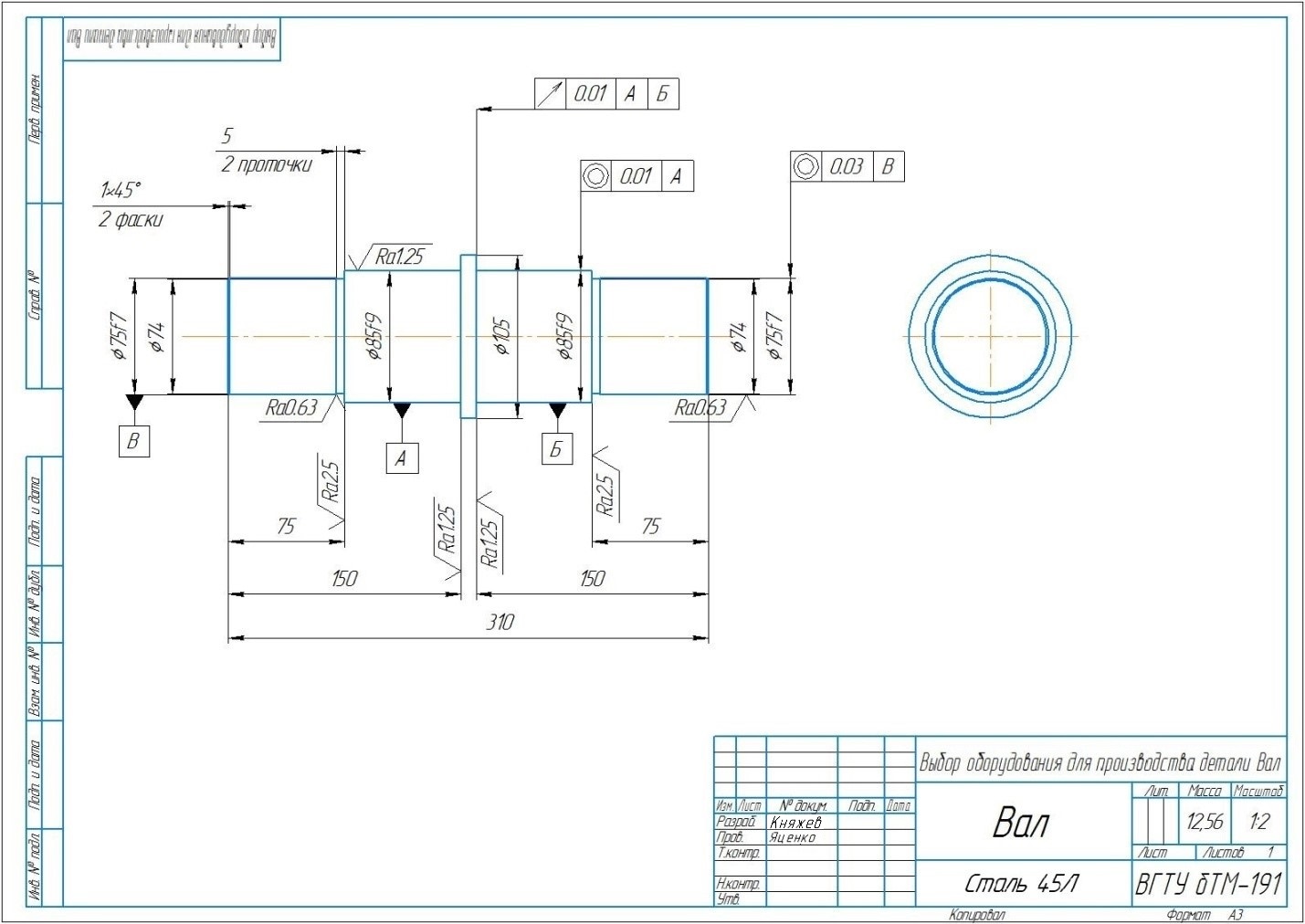

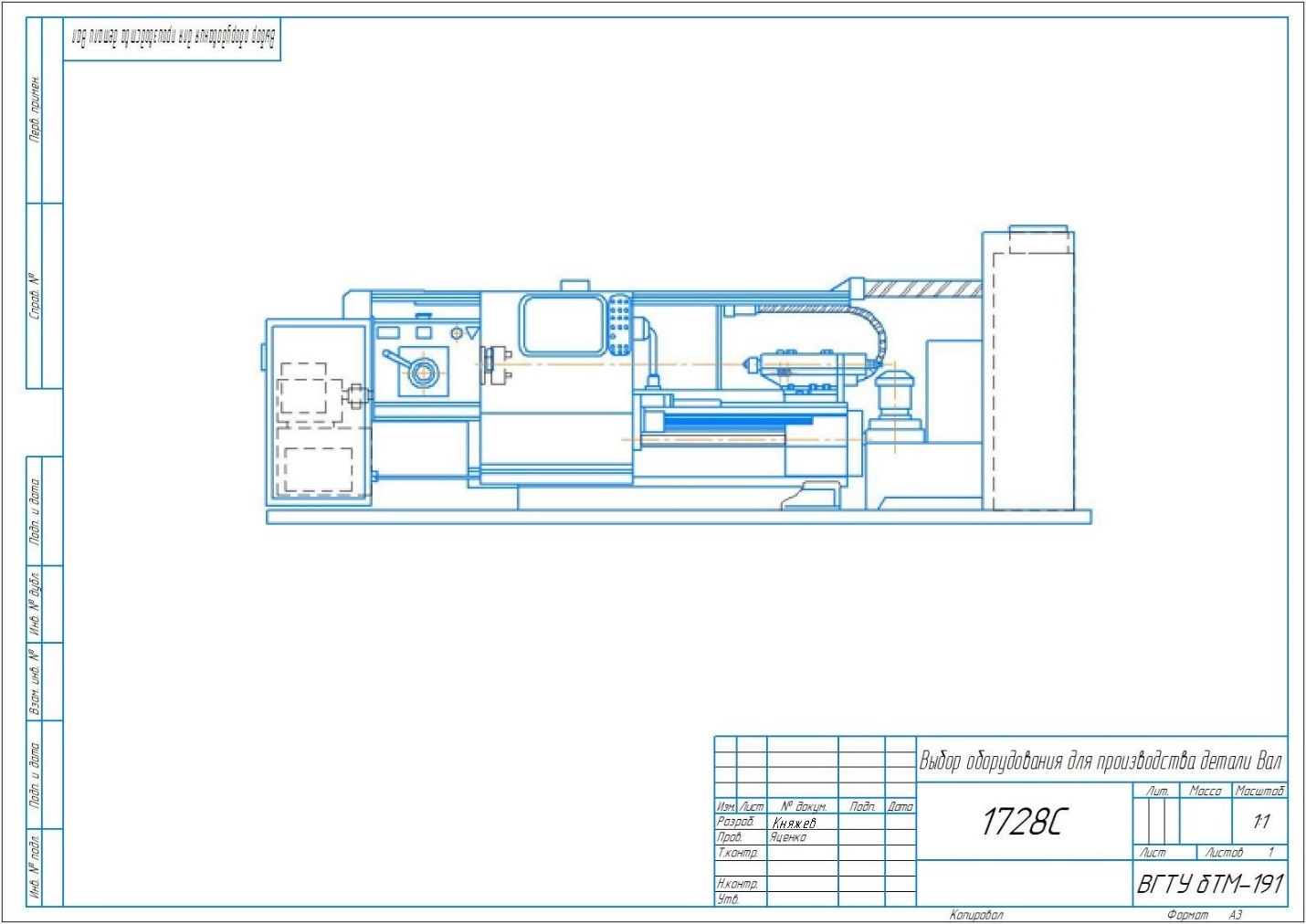

В данном курсовом проекте был выбран метод получения заготовки горячей штамповкой на КГШП, назначены статистическим методом припуски, составлен технологический маршрут обработки детали. Затем осуществлен подбор необходимого оборудования под операции, оснастки и инструментов.

В курсовом проекте содержатся чертежи детали, заготовки. Проект полностью реализует поставленную перед нами задачу и соответствует предъявляемым требованиям.

Получены практические навыки решения задач, возникающих в связи с разработкой технологических процессов изготовления деталей, выбором технологического оборудования и средства автоматизации процесса механической обработки.

Список используемой литературы.

-

Справочник технолога-машиностроителя в 2-х томах Т2. Под ред. А.Г. Косиловой и Р.К. Мещерякова – 4-е изд. переработанное и дополненное – М.: Машиностроение. 1986г. – 656 с. -

Копылов Ю.Р. Технология машиностроения: учеб пособие/ Ю.Р.Копылов.-Воронеж: ГОУВПО «Воронежский государственный технический университет», 2010.246 с. -

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по ТМС. – Минск: Высшая школа. 1983 г. –256 с. -

Васильев А.С., Кондаков А.И. Выбор заготовок в машиностроении: Учебное пособие.-М.: Изд-во МГТУ им. .Баумана, 2002.-80с. -

Справочник технолога-машиностроителя в 2-х томах Т1. Под ред. А.Г. Косиловой и Р.К. Мещерякова – 4-е изд. переработанное и дополненное – М.: Машиностроение. 1986г. – 656 с. -

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения. – Минск: Высшая школа. 1983 г. –256 с. -

Кечин В.А., Селихов Г.Ф., Афонин А.Н. Проектирование и производство литых заготовок: Учеб. пособие /Владим. гос. ун-т. Владимир, 2002. - 228 с.

8. Чернов Н.Н. Металлорежущие станки: Учебник / Чернов Н.Н для техникумов по специальности «Обработка металлов резанием». – 4-е изд., перераб. И доп. – М.: Машиностроение, 1988г, - 416 с., ил.

9. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х томах, Том 1. - 8-е изд., перераб. и доп. / Под ред. И. Н. Жестковой. - М.: Машиностроение, 2001. – 920 с., ил.

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

ПРИЛОЖЕНИЕ Г

ПРИЛОЖЕНИЕ Д